ARPAT

Agenzia Regionale per la Protezione Ambientale della Toscana

Settore Tecnico CEDIF

Comunicazione Educazione

Documentazione Informazione Formazione

"Profili di rischio per comparto produttivo"

CASEIFICI

Nell'area di

Grosseto, Siena e Firenze

Responsabile del procedimento la ricerca: Stefano Beccastrini

Autori della ricerca: Giuseppe Banchi, Claudio Nobler, Danila

Scala.

Con la collaborazione di: Mariella Fantacci, Rodolfo Amati,

Alessandro Giomarelli, Lucia Bastianini, Sonia Savini, Alberto Lolini.

Ricerca aggiornata al

Novembre 2000

1.

- GENERALITA’ SUL COMPARTO.

Nella presente ricerca si prende in esame il

comparto produttivo dei caseifici per la produzione dei formaggi, in

particolare nelle province di Firenze, Siena e Grosseto, nelle quali si ha la

maggiore produzione della Regione Toscana.

|

Tabella 1.1 - Consistenza del comparto nel periodo 1996/1999

Comparto produttivo: CASEIFICI nella Regione Toscana - Fonte: INAIL

|

|

ANNO

|

TOTALE

AZIENDE

|

TOTALE

ADDETTI

|

|

1996

|

68

|

899

|

|

1997

|

66

|

867

|

|

1998

|

70

|

925

|

|

1999

|

74

|

861

|

Da una nostra ricerca effettuata nell'anno 2000,

attraverso Pagine Gialle On-line Ò, si sono censite in Toscana

58 aziende (delle quali alcune con più di uno stabilimento produttivo), così

distribuite nelle varie province:

|

Tabella 1.2 - Distribuzione per provincia delle aziende censite in

una nostra ricerca

Comparto produttivo: CASEIFICI nella Regione Toscana (anno 2000)

|

|

Provincia

|

N° di aziende

|

|

Arezzo

|

5

|

|

Firenze

|

6

|

|

Grosseto

|

13

|

|

Livorno

|

4

|

|

Lucca

|

10

|

|

Massa Carrara

|

1

|

|

Pisa

|

5

|

|

Pistoia

|

2

|

|

Prato

|

1

|

|

Siena

|

11

|

|

Totale

|

58

|

Nella regione Toscana la quantità di latte destinata

alla caseificazione, in base a stime del 1995 è di circa 100 milioni di litri

di cui oltre il 55% di origine ovicaprina. Le province che maggiormente

contribuiscono alla produzione del latte e alla sua successiva trasformazione

casearia sono Grosseto, Siena e Firenze.

I formaggi tipici prodotti in Toscana sono molto

apprezzati e nel Giugno 1996 si è avuto il riconoscimento ufficiale da parte

della Comunità Europea della Denominazione di Origine Protetta (D.O.P.) per il

formaggio pecorino Toscano, come giàper il pecorino Romano ed altri.

Diverse sono le tipologie dei caseifici presenti in

Toscana: sono presenti piccolissimi laboratori artigianali nei quali si lavora

solo il latte prodotto in azienda; aziende tecnologicamente avanzate che, per

dimensioni e quantità prodotte, sono caratterizzate da una produzione di tipo

industriale rivolta al mercato nazionale ed estero; aziende di dimensione medie

rispetto alle precedenti.

Per quanto riguarda gli infortuni e le malattie

professionali riportiamo i dati ufficiali INAIL dell'ultimo quinquennio per

tutto il comparto:

|

Tabella 1.3 - Infortuni e malattie professionali periodo 1995/2000:

casi denunciati all'INAIL, riconosciuti, indennizzati

Comparto produttivo Caseifici

nella Regione Toscana

|

|

|

INFORTUNI

|

|

|

ANNO

|

DENUNCIATI

|

INDENNIZZATI

|

TOTALE

INDENNIZZATI

|

|

|

TIPO CONSEGUENZA

|

|

|

|

TEMPORANEA

|

PERMANENTE

|

|

|

1995

|

50

|

47

|

-

|

47

|

|

|

1996

|

63

|

50

|

3

|

53

|

|

|

1997

|

49

|

46

|

1

|

47

|

|

|

1998

|

59

|

51

|

4

|

55

|

|

|

1999

|

51

|

45

|

1

|

46

|

|

|

2000 (@)

|

34

|

24

|

1

|

25

|

|

|

Totale 1995/2000

|

306

|

263

|

10

|

273

|

|

|

MALATTIE

PROFESSIONALI

|

|

|

ANNO

|

DENUNCIATE

(#)

|

INDENNIZZATE (#)

|

TOTALE

INDENNIZZATE

|

|

|

TIPO CONSEGUENZA

|

|

|

|

TEMPORANEA

|

PERMANENTE

|

|

|

1995

|

-

|

-

|

-

|

-

|

|

|

1996

|

1

|

-

|

-

|

-

|

|

|

1997

|

-

|

-

|

-

|

-

|

|

|

1998

|

4

|

-

|

-

|

-

|

|

|

1999

|

2

|

-

|

-

|

-

|

|

|

2000 (@)

|

2

|

-

|

1

|

1

|

|

|

Totale

1995/2000

|

9

|

|

1

|

1

|

|

Fonte: INAIL. - (#): tutte le malattie

professionali (denunciate e indennizzate) presentano il codice: 99 - non tabellate.

(@): dati parziali, fino a Settembre 2000

|

Tabella delle percentuali

di addetti esposti al rumore

(per valori di esposizione

e grandezza del caseificio)

|

Azienda

|

Addetti

(%)

|

LEPd<80

(%)

|

80<

LEPd<85

(%)

|

85<

LEPd<90

(%)

|

LEPd>90

(%)

|

|

Caseifici piccoli

(numero addetti < 10)

|

23

|

83

|

17

|

-

|

-

|

|

Caseifici medi

(numero addetti <20)

|

33

|

-

|

94

|

-

|

6

|

|

Caseifici grandi

(numero addetti >20)

|

44

|

6

|

51

|

43

|

-

|

|

Totale (%) dei caseifici

|

100

|

21

|

57

|

20

|

2

|

Fonte: Atti del convegno nazionale “ Lavoro e salute in agricoltura”, Punta

Ala, ottobre 1993.

2. - DESCRIZIONE GENERALE

DEL CICLO DI LAVORAZIONE

Il ciclo lavorativo dei caseifici in studio presenta

alcune differenze nelle diverse aziende del comparto

dell'area di riferimento, sia in funzione del prodotto finito che della

tecnologia impiegata.

In particolare nei caseifici a produzione

industriale l'utilizzo di alcune macchine rende certe fasi lavorative

completamente o parzialmente automatizzate, mentre nelle aziende artigianali

esse continuano ad essere svolte con operazioni manuali.

Nella figura seguente si riporta uno schema a

blocchi sintetico del ciclo lavorativo dei caseifici nella nostra area di

riferimento.

Le principali fasi lavorative dell’industria

casearia in Toscana sono le seguenti:

Approvvigionamento

e stoccaggio del latte: il latte giunge a mezzo autobotti e viene stoccato in serbatoi inox

refrigerati.

Trattamento

preliminare del latte: il latte prelevato automaticamente dai serbatoi di stoccaggio passa

alla fase di debatterizzazione

(chiamata anche pulitura) e di pastorizzazione. In alcuni caseifici il

pastorizzatore e la pulitrice sono situati nello stesso ambiente adibito alla

produzione; in altri, specie quelli a produzione industriale, sono in un locale

separato.

Cagliatura del

latte: il

latte passa in vasche polivalenti che sono contenitori in acciaio inox muniti di

pale per rimescolare. Al latte vengono aggiunti il caglio ed i fermenti lattici

vivi che lo trasformano in un coagulo compatto.

Preparazione

del formaggio:

nei caseifici a produzione industriale un formatore automatico distribuisce e

dosa la cagliata in opportune forme, mentre nei caseifici a produzione

artigianale questa operazione è manuale: la cagliata viene immessa in carrelli

sui quali poggiano i cestelli; al di sopra dei cestelli viene messo un piano

munito di fori dello stesso diametro di quello dei cestelli; gli addetti

pressano la cagliata nei cestelli per ottenere la forma voluta di formaggio.

Produzione

della ricotta:

il siero proveniente dalla lavorazione del formaggio viene immesso in caldaie a

doppio fondo, nelle quali passa del vapore che viene riscaldato alla

temperatura di 80°C. La ricotta inizia a salire in superficie, viene raccolta e

depositata nei cestelli.

Stufatura del

formaggio:

avviene in camera calda termostatata, oppure in contenitori riscaldati con

vapore; nei caseifici industriali è automatica: avviene in camera calda, dove

la movimentazione delle forme tra la

camera calda e il locale di produzione avviene con robot.

Salatura del

formaggio:

il sale viene cosparso sulle forme in

forma solida, oppure le stesse vengono immerse in una soluzione salina

(salamoia).

Stoccaggio e

stagionatura del formaggio: le forme vengono trasportate in celle frigorifere con movimentazione

manuale. Viene periodicamente effettuato il ribaltamento e pulita delle forme.

Lavaggio

fustelle:

nei caseifici a produzione industriale e in alcuni non industriali questa

operazione richiede l’impiego di una macchina; la macchina si trova in locale

separato oppure nello stesso locale adibito alla produzione del formaggio. La

macchina è costituita da una caldaia nella quale vengono poste, in apposite

gabbie, le fustelle da lavare. Negli altri caseifici, più piccoli, il lavaggio

è manuale.

Etichettatura

e confezionamento: il formaggio maturo viene confezionato a mano o a

macchina; talvolta, prima del confezionamento, il formaggio viene porzionato.

Stoccaggio

prodotti finiti e consegna ai clienti: i cartoni con il formaggio confezionato vengono

temporanemente stoccati in celle frigorifere, in attesa di venire movimentati

per essere caricati sugli automezzi frigoriferi che effettuano la consegna.

Sanificazione: si effettua

quotidianamente la detergenza e la disinfezione degli impianti.

Laboratorio: si effettuano analisi

chimiche e batteriologiche, volte sia al monitoraggio dei parametri

fondamentali per un corretto controllo di qualità delle materie prime e del

prodotto finito.

Depurazione

acque di scarico: le acque di lavaggio degli impianti, vengono depurate in un apposito

impianto prima di essere scaricate.

2.1 - SCHEMA A

BLOCCHI

Esempio di temporizzazione delle varie fasi

Come esempio, non generalizzabile a tutte le aziende

del comparto, ma comunque

significativo per una certa tipologia di prodotto, riportiamo qui la sequenza

temporale delle varie fasi di lavorazione corrispondente ad uno dei caseifici

della provincia di Firenze:

Produzione formaggio

ORE 06:00

Ha inizio il trattamento del

latte (pastorizzazione) e il riempimento delle caldaie.

ORE 06:30

Il lavoratore che svolge la

mansione detta Casaro dei formaggi

aggiunge al latte una miscela di fermenti, ceppi di batteri lattici

selezionati, formulata diversamente per ogni tipo di formaggio da ottenere; di

li a poco aggiungerà anche il caglio.

ORE 07:00

Il latte accagliato è ormai

trasformato in un grande budino che

il Casaro taglia, per mezzo di una

lira a fili d'acciaio fino a sminuzzarla alla grossezza desiderata (noce,

nocciola, chicco di mais, chicco di riso, etc..).

ORE 07:30

Tutto è pronto per il riempimento

degli stampi dove il siero si separa dalla cagliata e il formaggio prende la

forma voluta: più grosso da stagionare, più piccolo da consumarsi appena abbucciato, e poi stondato, marzolino, canestrato e cosi via.

ORE 11:00

Senza mai fermarsi vengono

riempiti tutti gli stampi necessari e trasferiti nella camera calda dove i

formaggi sono rivoltati una, due, tre, quattro, cinque volte negli stampi

aspettando di raggiungere la maturazione necessaria ad opera del fermento.

ORE 16:00

Ormai tutto il formaggio è stato

trasferito dalla camera calda alla camera fredda dove staziona per un tempo più

o meno lungo prima di essere tolto dagli stampi ed immerso nella salamoia.

ORE 16:00 (del giorno dopo)

Il formaggio ha raggiunto il

giusto grado di salatura, viene tolto

dal bagno di salamoia, sgocciolato ed

avviato alle celle di stagionatura

dove lo aspetta un lungo periodo di maturazione e di cura sotto l'attento

controllo degli Stagionatori e del Casaro che ne preleva il migliore per

quella che viene chiamata la sua riserva.

Produzione mozzarella

ORE 23:00

Si inizia il processo che porta

alla produzione delle mozzarelle, ed anche in questo caso si comincia con il

trattamento del latte (pastorizzazione) ed il riempimento delle caldaie.

ORE 00:30

Il Casaro delle mozzarelle, dopo aver immerso nel latte i fermenti

selezionati, aggiunge il caglio per la coagulazione.

ORE 01:30

La cagliata viene tagliata prima

a mano, con una lama, in grosse fette, poi con la lira a fili d'acciaio fino a

ridurla a piccoli pezzi grossi come una nocciola.

ORE 03:30

E' finita l'operazione di

scarico, la cagliata, separata dal siero, riposa adesso al caldo su grandi

carrelli; inizia il periodo di maturazione abbastanza lungo per consentire al

fermento di terminare il suo lavoro.

ORE 05:00

Iniziano le prove di filatura:

con una tecnica vecchia di secoli, il Casaro

prova e riprova a filare la pasta ottenuta con un mastellino pieno d'acqua bollente ed una bacchetta a forma di

forcella.

ORE 06:30

E' tutto pronto per la filatura,

il Casaro delle mozzarelle può

finalmente andare a dormire lasciando al Filatore

il compito di trasformare il suo lavoro nei prodotti che conosciamo.

ORE 07:30

Si formano i primi bocconi di

mozzarella.

ORE 09:00

Mani esperte e veloci iniziano ad

annodare la treccia; esperte perché

annodare la treccia non è facile,

veloci perché la pasta filata scotta.

Produzione prodotti speciali

ORE 10:30

E' la volta dei cosiddetti prodotti speciali. Sempre a mano si

inietta dentro l'involucro di pasta filata il ripieno della Tenerella, un impasto di mozzarella e

panna che può essere aromatizzato anche al tartufo o al salmone.

ORE 11:30

Le sfoglie di mozzarella sono

spianate, si riempiono di prosciutto cotto, olive, o carciofini sott'olio e si

arrotolano a mano per formare i silani

farciti.

ORE 13:00

La produzione è terminata e tutta

riposta nella cella frigorifera a 4 °C. Nel pomeriggio si procederà al carico

dei camion per la consegna ai clienti. Rimangono gli addetti alle ricotte, anche loro avevano iniziato al

mattino presto la cottura del siero, e continuano, come vuole la tradizione, a

riempire col mestolo le fustelle troncoconiche di fumante ricotta.

3.

ANALISI DEI

RISCHI E DELLE SOLUZIONI

APPROVVIGIONAMENTO E STOCCAGGIO DEL LATTE

All. 3

|

|

|

|

|

1. COMPARTO:

|

Caseifici

|

|

|

|

|

|

|

2. FASE DI

LAVORAZIONE:

|

Approvvigionamento e stoccaggio del latte

|

|

|

|

|

|

|

3. COD.INAIL:

|

|

|

|

|

|

|

|

4. FATTORI DI

RISCHIO:

|

Agenti biologici.

Rischi per la sicurezza.

|

|

|

|

|

|

|

5. CODICE DI

RISCHIO:

|

|

|

|

(riservato all’ ufficio)

|

|

|

|

|

|

|

|

6. N. ADDETTI:

|

60

|

|

|

|

|

|

|

|

|

|

DESCRIZIONE DELLA FASE

La refrigerazione del latte

inizia alla stalla, allo scopo di contenere al massimo la contaminazione

microbica. Questo consente al caseificio di non dover necessariamente lavorare

il latte immediatamente all'arrivo nello stabilimento.

Al ricevimento latte

proveniente dalle varie stalle o dai centri di raccolta, nel caseificio si

compiono operazioni importantissime, in particolare il controllo di qualità del

latte conferito e il prelievo dei campioni di latte da destinare alle analisi

chimico-microbiologiche (si veda la fase laboratorio).

Il latte giunge al

caseificio in autocisterne refrigerate (il ricevimento del latte in bidoni è

ormai pressoché abbandonato) ed una volta effettuate le suddette verifiche, può

essere smistato dall'autocisterna direttamente alle varie lavorazioni, ma più

frequentemente viene stoccato in silos refrigerati (chiamati anche tanks) attraverso una serie di pompe e

tubazioni in acciaio inossidabile.

L'addetto

al trasporto del latte con autocisterna compie in genere anche il prelievo di

campioni di latte, da inviare al laboratorio, e la pulizia dell'autocisterna

una volta che essa è stata svuotata. Per compiere tali operazioni l'addetto

accede alla sommità dell'autocisterna.

Per quanto riguarda le caratteristiche del latte, si

può riferimento alle seguenti tabelle (C.M. Bourgeois, J.F.Mescle, J. Zucca, “Microbiologie alimentaire”, tome 1,

Paris, Technique et Documentation – Lavoisier, Apria, 1990):

|

CONVERSIONE VOLUME / PESO

|

|

1 litro di latte

|

1.032 grammi

|

CARATTERISTICHE FISICHE DEL LATTE

|

|

pH (20°C)

|

6,5 – 6,7

|

|

Acidità

titolabile

|

15 – 18 °D

|

|

Densità

|

1,028 – 1,036

|

|

Temperatura di

congelamento

|

-0,51 – -0,55 °C

|

COMPOSIZIONE CHIMICA GLOBALE DEL LATTE [grammi / litro]

|

|

Acqua

|

902

|

|

Glucidi

(lattosio)

|

49

|

|

Lipidi

Fosfolipidi

Composti liposolubili

Totale materie grasse

|

38

0,5

0,5

39

|

|

Caseina

Proteine non

solubili

Totale proteine

Azoto

non proteico

Totale

materie azotate

|

28

4,4

32,7

0,3

33

|

|

Sali minerali

|

9

|

|

Vitamine, enzimi

|

Tracce

|

|

Gas

disciolti

|

5%

del volume del latte

|

|

Materia

secca totale

|

130

|

|

MICRORGANISMI AEROBICI

MESOFILI PRESENTI NEL LATTE*

|

|

|

Micrococchi

|

Micrococcus,

Staphylococcus.

|

30 – 99 %

|

|

Streptococchi

|

Enterococcus, Streptococchi del gruppo N,

Streptococchi delle mastiti.

|

0 - 50 %

|

|

Batteri asporigeni Gram positivi

|

Microbacterium, Coryneabacterium, Arthrobacter, Kurthia.

|

< 10 %

|

|

Spore di Bacillus

|

Bacillus.

|

< 10 %

|

|

Batteri Gram negativi

|

Pseudomonas,

Acinetobacter, Flavobacterium, Enterobacter, Klebsiella, Escherichia,

Serratia, Alcaligens, Brucella.

|

< 10 %

|

|

Altri tipi

|

Streptomiceti, Lieviti, Muffe.

|

< 10 %

|

|

|

|

|

*microrganismi

sensibili ai trattamenti di sanificazione

ALCUNI MICRORGANISMI TERMORESISTENITI E PSICROTROFI*

|

|

Termoresistenti

|

Microbacterium, micrococcus, spore di Bacillus (B. licheniformis, B. cereus), spore di Clostridium.

|

|

Psicrotrofi

|

Pseudomonas, Acinetobacter, Flavobactoter, Enterobacter, Alcaligens.

|

*microrganismi

che possono sopravvivere ai trattamenti di sanificazione

Il latte prelevato da un animale sano ed in

condizioni igieniche adeguate contiene pochi microrganismi (meno di 5000 germi

per ml), fra cui non si trovano germi patogeni per l’uomo (Mycobacterium bovis,

Mycobacterium tubercolosis, Brucella abortus, Streptococcus agalactiae,

escherichia coli, salmonella, Leptospira, listeria monocytogenes, Bacillus

cereus, Pasteurella multicida, Clostridium perfringens, Coxiella burnettii,

campylobacter, Yersinia, staphylococcus aureus).

ATTREZZATURE E

MACCHINE

Impianto di

ricevimento del latte

Il latte proveniente dall'autocisterna può seguire

un percorso attraverso vari impianti quali:

-

degasatore in linea, che ha lo scopo di

eliminare odori e gas estranei al latte e rendere più accurata la sua

misurazione;

-

filtro a maglie, per l'eliminazione di eventuale sporcizia grossolana dal latte;

-

misuratore volumetrico del

latte di

tipo meccanico o elettromagnetico;

-

serbatoio intermedio (opzionale), che ha lo scopo

di fare da polmone per il silos;

-

scambiatore termico (opzionale), che ha lo scopo di effettuare il

trattamento termico e/o la refrigerazione del latte;

-

cisterne di stoccaggio del

latte, che possono essere una o più.

Misuratore

volumetrico del latte

Il misuratore della quantità di latte introdotto

nell'impianto, viene effettuata attraverso una misura di volume. Il principio

di funzionamento del misuratore può essere meccanico o elettromagnetico.

Il misuratore

meccanico è essenzialmente costituito da una camera cilindrica nella quale

ruota un cilindro cavo eccentrico e che nel suo movimento lascia un

predeterminato spazio vuoto che viene riempito di latte. Il numero di rotazioni

del cilindro determina pertanto il volume del latte che entra nell'impianto.

Tale numero viene convertito direttamente nell'equivalente valore in litri e

reso disponibile sullo strumento di lettura. Questo tipo di misuratore è

affidabile fino a quando resta integro e pulito, pertanto necessita di essere

periodicamente smontato per una accurata pulizia.

Il misuratore

elettromagnetico è essenzialmente costituito da una tratto di tubo a

diametro costante circondato da un elettromagnete; il latte che entra

nell'impianto passando dal misuratore, attraversa le linee di forza del campo

magnetico generato dall'elettromagnete, perturbandole; questo determina una

differenza di potenziale ai capi di una spira montata intorno al tubo,

proporzionale alla velocità del flusso di latte che lo attraversa (1).

Grazie alla formula di Bernoulli (2), il valore della differenza di

potenziale misurata, viene convertita in litri e resa disponibile sul pannello

di lettura dello strumento. Questo tipo di misuratore ha il vantaggio di poter

essere pulito facilmente con un ciclo C.I.P. (vedere la fase sanificazione) senza dover essere

smontato.

Cisterne di

stoccaggio del latte

Si tratta di serbatoi di acciaio inox

termicamente isolati e refrigerati, aventi la forma di silos verticali o

orizzontali. Per quanto riguarda la capacità dei serbatoi del latte, si cita

come esempio il caso di una azienda del comparto

a produzione industriale, che nell'anno 1999 ha lavorato circa 3.100.000 litri

di latte di vacca e 2.000.000 litri di latte di pecora, dispone dei seguenti

serbatoi: n.6 da 25.000 litri; n.1 da 20.000 litri; n.2 da 10.000 litri.

Si tratta di serbatoi di acciaio inox

termicamente isolati e refrigerati, aventi la forma di silos verticali o

orizzontali. Per quanto riguarda la capacità dei serbatoi del latte, si cita

come esempio il caso di una azienda del comparto

a produzione industriale, che nell'anno 1999 ha lavorato circa 3.100.000 litri

di latte di vacca e 2.000.000 litri di latte di pecora, dispone dei seguenti

serbatoi: n.6 da 25.000 litri; n.1 da 20.000 litri; n.2 da 10.000 litri.

Di regola i serbatoi sono ubicati all'esterno dello

stabilimento produttivo, nelle immediate adiacenze del reparto dove avviene il

trattamento preliminare del latte. Le moderne cisterne sono dotate di un

dispositivo di agitazione (lenta ma continua) che previene la separazione per

gravità della parte cremosa dal plasma del latte. La temperatura del latte viene

mantenuta inferiore a 6 °C grazie ad un sistema di raffreddamento collegato ad

un termostato. I silos sono dotati di strumentazione per il controllo di

livello, pressione interna, temperatura. La quantità di latte stoccata in un

caseificio è in genere circa tre volte il volume di latte lavorato in un

giorno.

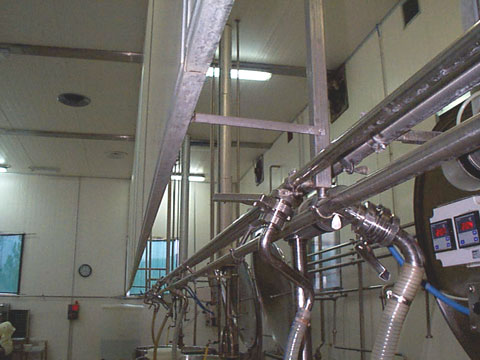

Fig. 1 Serbatoi di stoccaggio del latte.

FATTORI DI

RISCHIO

In

questa fase lavorativa, i principali rischi professionali potenzialmente

presenti sono i seguenti:

Esposizione ad agenti biologici

descrizione

Nel

caso di latte contaminato alla stalla o durante il trasporto è possibile

la presenza di batteri patogeni. Per la

maggior parte di tali germi la via di infezione per l’uomo è a seguito di

ingestione di latte contaminato, pertanto esiste un rischio trascurabile per i

lavoratori. Inoltre la sorveglianza veterinaria delle stalle ha

sgnificativamente ridotto le principali infezioni animali che si propagavano

all’uomo attraverso il latte, cioè la tubercolosi e la brucellosi. E’ comunque

necessaria una attenta manipolazione del latte allo scopo di evitare che il

lavoratore apporti una contaminazione aggiuntiva, e/o avvenga un contatto con

eventuali germi attraverso lesioni cutanee

e attraverso le mani con possibile ingestione.

Stima

Il

rischio di contatto con il latte non debatterizzato

è molto basso, essendo limitato al caso di eventuali fuoriuscite accidentali

oppure per operazioni di manutenzione che richiedano lo smontaggio di parti

dell'impianto. Questo perché normalmente tutte le operazioni di

ricevimento/stoccaggio del latte avvengono automaticamente a ciclo chiuso.

danno atteso

Sono

possibili infezioni da microrganismi patogeni che possono essere presenti nel

latte, specie in caso di soggetti predisposti o in condizione di immuno-depressione,

se non vengono rispettate le norme igieniche.

danno rilevato

Una

indagine sierologica trasversale eseguita qualche anno fa sul personale di 7

caseifici situati in provincia di Siena e Grosseto (scelti sulla base della

rappresentatività dei caseifici nell'ambito del territorio considerato) su 159

lavoratori e 217 controlli, ha dato risultati negativi circa la presenza di

anticorpi anti-brucella. Ciò conferma la bassa probabilità di contrarre

infezioni dalla manipolazione del latte.

prevenzione

La

meccanizzazione del ciclo a partire dalla raccolta fino alla pastorizzazione del latte può essere

considerata una misura di prevenzione contro alcuni rischi derivanti dal

contatto del latte come quelli infettivi ed in particolare contro la

brucellosi.

Per

quanto è possibile sono da preferire soluzioni impiantistiche che permettano la

pulizia tramite un ciclo C.I.P. (vedere la fase sanificazione), senza necessità di smontaggio. In caso di necessità

di interventi di manutenzione che richiedano lo smontaggio di parti di

impianto, è opportuno che gli addetti indossino D.P.I. (grembiuli, guanti,

mascherina).

Deve

essere fatto divieto di mangiare e fumare durante le operazioni che possono

comportare l’imbrattamento delle mani.

riferimenti normativi

-

Norme

igienico-sanitarie per la produzione e commercializzazione del latte e suoi

derivati (D.P.R. n. 155/1997 e D.P.R. n. 54/1997).

-

D.Lgs.

626/1994 e successive modifiche e integrazioni.

Transito di mezzi pesanti

descrizione

Il

transito delle autocisterne per il rifornimento del latte nei piazzali esterni

dello stabilimento produttivo (dal cancello di ingresso fino al punto di

riempimento dei serbatoi e viceversa), può comportare il rischio di

investimento dei lavoratori del caseificio.

danno atteso

Lesioni

traumatiche per investimento da automezzi.

prevenzione

Predisporre

e segnalare percorsi separati per pedoni ed automezzi.

riferimenti normativi

-

Art. 8 “Vie di circolazione, zone di pericolo, pavimenti e

passaggi” D.P.R. n.547 del 27.04.1955.

-

D.Lgs.

626/1994 e successive modifiche e integrazioni.

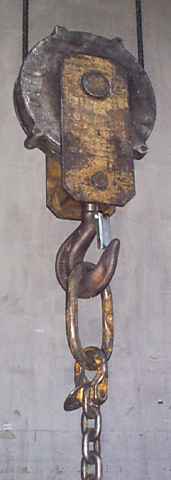

Lavoro in postazioni

sopraelevate

descrizione

Le

eventuali operazioni di manutenzione agli impianti ed ai serbatoi di stoccaggio

possono comportare la necessità di raggiungere postazioni in altezza, con

conseguente rischio di caduta dall'alto. Anche per le operazioni di prelievo di

campioni di prodotto e la successiva pulizia, ove l'addetto acceda alla sommità della autocisterna, è presente il

rischio di caduta dall'alto.

danno atteso

Lesioni

traumatiche per caduta dall'alto (rischio di infortunio mortale).

prevenzione

Predisporre

accessi sicuri alle postazioni in altezza ai serbatoi di stoccaggio con gradini

stabili e antiscivolo, parapetti, fascia fermapiedi, ecc… come prescritto dalle

norme vigenti.

Anche

l'accesso alla parte superiore della autocisterna deve essere reso sicuro, ad

esempio con una scaletta robusta dotata di gradini stabili e antiscivolo, e

dotando il camminamento lungo la cisterna di corrimano e parapetto reclinabili,

che l'operatore possa alzare prima di accedere al camminamento, anch'esso

antiscivolo realizzato ad esempio tramite un grigliato.

A

seconda delle situazioni possono essere necessari D.P.I. (scarpe antiscivolo,

imbracatura con sistema di trattenuta che impedisca la caduta d'alto).

riferimenti normativi

-

Art. 386 “Cinture di sicurezza” D.P.R. n.547 del 27.04.1955.

-

Tit. II “Ambienti, posti di lavoro e di passaggio” D.P.R.

n.547 del 27.04.1955.

-

Norme UNI EN

361, 363, 795

-

All. IV, part B, sez. II Direttiva CEE/CEEA/CE n. 57 del

24.06.1992: "Direttiva del Consiglio

del 24 giugno 1992 riguardante le prescrizioni minime di sicurezza e di salute

da attuare nei cantieri temporanei o mobili (ottava direttiva particolare ai

sensi dell'articolo 16, paragrafo 1 della direttiva 89/391/CEE)."

APPALTI ESTERNI

Talvolta il servizio di rifornimento del latte è

affidato a ditte esterne, ma spesso viene affidato agli stessi addetti al

caseificio, magari a turno, specie quando le aziende casearie sono società

costituite degli stessi allevatori che producono il latte.

La manutenzione dell'impianto di ricevimento del

latte, specie quella straordinaria, è generalmente appaltata a ditte esterne.

IMPATTO ESTERNO

In questa fase lavorativa può essere presente il

seguente fattore di impatto ambientale:

Impianti antiestetici

e di altezza elevata

La dimensione dei silos e la forma delle tubazioni e

delle varie parti dell'impianto di ricevimento e stoccaggio del latte, può

determinare un impatto negativo sul paesaggio, specie se l'azienda è ubicata in

aree particolarmente sensibili sotto questo aspetto. Per ridurre l'impatto può

essere prevista una limitazione in altezza (ad esempio utilizzando silos

orizzontali anziché verticali) e/o prevedere una copertura degli impianti.

Impianti e

tubazioni contenenti grandi quantità di latte

L'impianto di stoccaggio

può contenere fino a qualche centinaio di ettolitri di latte. In caso di

cedimenti strutturali o perdite da pompe e tubazioni, può avvenire lo

sversamento del latte sul terreno.

Il tal caso il danno per l'ambiente è limitato, dato

che il latte è un alimento naturale, normalmente non nocivo.

La prevenzione consiste nel dotare i serbatoi di sistemi

di contenimento e conformare la pavimentazione delle zone dove sono installati

i serbatoi e le tubazioni del latte, compreso i piazzali esterni, in modo tale

da convogliare gli eventuali sversamenti verso una vasca di raccolta e

l’impianto di depurazione acque.

Trasporto su

strada di latte in autocisterne

In caso di incidente stradale si possono verificare

sversamenti di latte sul suolo.

Il tal caso il danno per l'ambiente è limitato, dato

che il latte è un alimento naturale, normalmente non nocivo. È anche possibile

che lo sversamento di latte su strada renda l’asfalto sdrucciolevole, pertanto

ciò può essere causa di incidenti stradali.

La prevenzione consiste essenzialmente nel prevedere

una procedura di emergenza e nella relativa formazione dell’addetto al

trasporto.

riferimenti normativi

Il recepimento della normativa nazionale ed

internazionale relativa al trasporto di merci pericolose su strada - Direttive

96/86/CE e 1999/47/CE del Consiglio

dell’Unione Europea, quali adeguamenti al progresso tecnico della Direttiva

94/55/CE concernente il

ravvicinamento delle legislazioni degli Stati membri relative al trasporto di

merci pericolose su strada, nonché i Decreti del Ministero dei Trasporti del

4/11/96, del 15/05/97 e del 28/09/99 attuativi

delle suddette Direttive Comunitarie - impone a ricercatori, medici, biologi

operanti in campo scientifico l’osservanza di precisi criteri per l’imballaggio

ed il trasporto dei materiali appartenenti alla classe 6.2, che, in quanto

potenzialmente infettanti, comportano rischi per la collettività e per gli

operatori addetti alla loro movimentazione. Oltre a regolamentare il trasporto

dei biologici pericolosi, la normativa comunitaria interviene a disciplinarne

la manipolazione e la movimentazione all’interno delle strutture lavorative, al

fine di tutelare gli operatori che sono quotidianamente esposti al loro

contatto: con il Decreto Legislativo del

19/09/94 n. 626 ed il successivo D.L.

19/03/96 n. 242 trovano infatti attuazione in Italia le Direttive

Comunitarie 89/391/CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE,

90/270/CEE, 90/394/CEE, 90/679/CEE (ultimo adeguamento al progresso tecnico:

97/59/CE e 97/65/CE ) riguardanti il miglioramento della sicurezza e della

salute dei lavoratori sul luogo di lavoro. Il Titolo VIII di tale Decreto è

proprio relativo alla protezione da agenti biologici, in quanto il personale ad

essi esposto deve essere informato dei rischi e protetto da eventuali

contaminazioni.

________________________________________________________________________________

Note

(1): in accordo con la Legge di

Faraday sulla induzione elettromagnetica, nella spira si genera una forza

elettromotrice indotta che tende ad opporsi alla variazione del flusso

magnetico concatenato con la spira stessa.

(2): con la

formula di Bernoulli, a partire dalla conoscenza della velocità di flusso del

liquido, è possibile calcolarne la quantità che passa in un tratto di tubo di

diametro fisso.

TRATTAMENTO PRELIMINARE DEL LATTE

|

|

|

|

|

1. COMPARTO:

|

Caseifici

|

|

|

|

|

|

|

2. FASE DI

LAVORAZIONE:

|

Trattamento preliminare del latte

|

|

|

|

|

|

|

3. COD.INAIL:

|

|

|

|

|

|

|

|

4. FATTORI DI

RISCHIO:

|

Agenti fisici: rumore, microclima.

Rischi per la sicurezza.

|

|

|

|

|

|

|

5. CODICE DI

RISCHIO:

|

|

|

|

(riservato all’ ufficio)

|

|

|

|

|

|

|

|

6. N. ADDETTI:

|

60

|

|

|

|

|

|

|

|

|

|

DESCRIZIONE DELLA FASE

Una

volta che il latte è stato analizzato e stoccato, prima della sua

trasformazione si procede ad una sua parziale o totale debatterizzazione che consiste nella eliminazione di microrganismi

indesiderati nel latte, che possono assumere sia un significato anticaseario

(possono causare diversi inconvenienti, tra i quali: facile rammollimento,

gonfiori anormali, sapori amari), sia igienico sanitario per la eventuale

presenza di microrganismi patogeni per l'uomo.

Per

il latte destinato alla produzione di formaggi duri a lunga stagionatura, la debatterizzazione avviene talvolta

tramite una parziale scrematura del latte realizzata per affioramento, mentre

in altri casi la debatterizzazione

viene effettuata attraverso procedimenti diversi come la bactofugazione oppure la moderna microfiltrazione.

Nelle

aziende del comparto che sono state

oggetto della presente indagine, il trattamento preliminare del latte consiste

essenzialmente in due processi:

-

pulitura del latte: eliminazione dello sporco

eventualmente presente nel latte, tramite centrifugazione in una apposita

macchina chiamata pulitrice.

-

pastorizzazione del latte: particolare tipo di

trattamento termico che consente una benefica distruzione della flora

anti-casearia, al quale il latte viene sottoposto dopo la pulitura.

Il

processo chiamato pastorizzazione,

prende il nome dal grande studioso francese Louis

Pasteur, e consiste in un particolare tipo di trattamento termico che

consente una benefica distruzione della flora anti-casearia. In particolare, le

muffe, i lieviti, i coliformi ed i microbi cromogeni, oltre ai patogeni,

vengono facilmente distrutti da una razionale pastorizzazione a 72°C per 15 secondi.

La pastorizzazione permette anche la

standardizzazione del prodotto finale e un maggior rendimento complessivo della

produzione.

Ovviamente

il risultato ottenuto con la pastorizzazione

dovrà essere mantenuto, garantendo una adeguata igiene delle linee produttive,

macchine e attrezzi (si veda la fase sanificazione).

La pastorizzazione

talvolta viene omessa quando si desideri trasformare latte crudo debatterizzato tramite bactofugazione,

allo scopo di produrre formaggi duri a lunga stagionatura.

ATTREZZATURE E

MACCHINE

Pulitrice

Si

tratta di una centrifuga ermetica ad alta velocità, realizzata in acciaio

inossidabile, che ha lo scopo di separare le impurità dal latte, basandosi

sull’allontanamento delle particelle di dimensioni superiori a globulo di

grasso (il cui diametro per la maggior parte va da 1 a 8 micron anche se il range va da valori inferiori a 0,2

micron fino a 15 micron). In caso vengano effettuate produzioni industriali di

derivati del siero, la macchina viene anche utilizzata per debatterizzare il siero (dopo la scrematura).

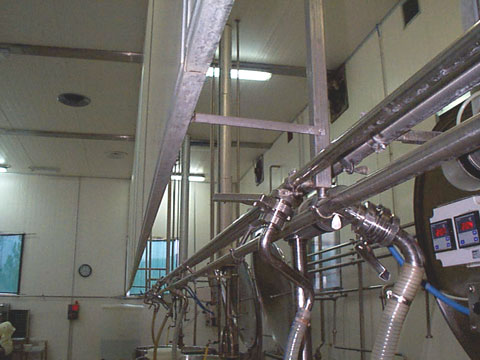

Fig. 2 Pulitrice centrifuga

Macchine pastorizzatrici

Sono particolari apparecchiature in acciaio

inossidabile dove avviene la pastorizzazione

del latte tramite scambiatori termici a piastre, che riscaldano il latte ad una

temperatura di 71°-72°C per 30 secondi.

Fig. 3 Pastorizzatore

FATTORI DI

RISCHIO

I

rischi professionali risultano fondamentalmente legati al microclima e al

rumore. Per altri rischi si veda la fase sanificazione.

Esposizione a rumore

descrizione

Il rumore in questa fase lavorativa deriva

principalmente dalle macchine pulitrici (centrifughe),

le quali si trovano nelle immediate vicinanze delle macchine pastorizzatrici,

e dalle pompe che fanno circolare il latte nell'impianto. Altra operazione

rumorosa è il ciclo di lavaggio in C.I.P. dell'impianto (si veda la fase sanificazione). Il locale (o la porzione

del locale), dove si trovano entrambe le macchine, viene chiamato in genere zona pastorizzazione.

stima

L’analisi dei dati di esposizione a rumore ha messo

in evidenza il fatto che, nei caseifici in cui le macchine pulitrici hanno un valore di LAeq elevato e

l'operazione di pulitura-pastorizzazione

avviene nello stesso locale in cui avviene anche la produzione del formaggio,

l’esposizione dei lavoratori impegnati nella produzione è maggiore di quella

dei lavoratori che operano alla produzione nei caseifici con macchine pulitrici a LAeq

basso.

Nelle tabelle seguenti sono riportati alcuni valori

misurati in alcune aziende del comparto.

|

Valori delle LAeq misurati espressi in dB(A)

|

Caseificio

|

Zona pulitura - pastorizzazione

|

|

Azienda 1

|

90.7

|

|

Azienda 2

|

80.2

|

|

Azienda 3

|

88.0

|

|

Azienda 4

|

86.7

|

|

Azienda 5

|

90.3

|

|

Azienda 6

|

74.5

|

|

Azienda 7

|

83.0

|

|

Azienda 8

|

90.0

|

|

Azienda 10

|

87.0

|

|

Azienda 11

|

76.0

|

|

Azienda 12

|

-

|

|

Azienda 13

|

-

|

|

Valori di LEP,d, livello di esposizione giornaliera,

espressi in dB(A)

|

Caseificio

|

Addetto alla mansione di Casaro

|

|

Azienda 1

|

85.0

|

|

Azienda 2

|

80.4

|

|

Azienda 3

|

84.2

|

|

Azienda 4

|

81.5

|

|

Azienda 5

|

78.8

|

|

Azienda 6

|

79.4

|

|

Azienda 7

|

79.3

|

|

Azienda 8

|

84.4

|

|

Azienda 9

|

82.7

|

|

Azienda 10

|

72.8

|

|

Azienda 11

|

82.2

|

|

Azienda 12

|

80.3

|

danno atteso

L’esposizione continuativa a livelli di rumore

medio-alti, può essere causa di danni uditivi (ipoacusia da rumore) e di danni

extrauditivi che si possono manifestare anche per esposizione ai livelli

inferiori a quelli per i quali la normativa prescrive particolari musure

preventive.

Oltre ai disturbi della comunicazione e della prestazione lavorativa,

possono insorgere: effetti cardiovascolari (aumento della pressione sanguigna,

ecc…); disturbi psichici (astenia, irritabilità, depressione, insonnia);

disturbi a carico dell’apparato digerente.

prevenzione

Le principali misure di prevenzione sono le

seguenti:

-

utilizzare

macchine pulitrici - pastorizzatrici del tipo meno rumoroso.

-

segregazione

delle macchine rumorose tramite pannellature fonoisolanti - fonoassorbenti.

-

evitare

la possibilità di esposizione indiretta degli addetti ad altre lavorazioni,

confinando le macchine rumorose in locali separati, oppure (nel caso di

caseifici in cui la zona di pastorizzazione sia nello stesso locale della

produzione del formaggio) confinandole in una zona specifica delimitata da

pareti fonoassorbenti e separata dalla zona di produzione del formaggio.

-

quando

sia necessario intervenire entro la zona chiusa e delimitata da pareti

fonoassorbenti, è necessario indossare D.P.I. (cuffie, tappi).

-

informazione,

formazione e sorveglianza sanitaria dei lavoratori esposti.

Nei casi di livelli di esposizione personale

superiori a 80 dB(A) si applicano le misure di prevenzione stabilite dal D.Lgs.

277/91, riassunte nella tabella “Valori limite di esposizione al rumore”,

riportata nel presente documento al Capitolo “Riferimenti normativi di

carattere generale”.

riferimenti normativi

-

Art. 24 "Rumori e scuotimenti" D.P.R. n.303 del

19.03.1956.

-

Capo IV “Protezione dei lavoratori contro i rischi di

esposizione al rumore durante il lavoro” D.Lgs. n.277 del 15.08.1991.

-

D.P.R. n.459 del 24.07.1996 “Regolamento per l’attuazione

delle direttive 89/392/CEE, 91/368/CEE, 93/44/CEE e 93/68/CEE concernenti il

riavvicinamento delle legislazioni degli stati membri relativa alle macchine”

(Direttiva macchine).

Esposizione a

microclima caldo-umido

descrizione

Le operazioni di pastorizzazione

e sterilizzazione del latte, possono

determinare l'esposizione degli addetti a microclima caldo-umido.

stima

Da uno studio su 12 caseifici del sud la Toscana,

svolto da le A.S.L. n. 19 "Alta Val d'Elsa", n. 27 "Colline

Metallifere" e n. 28 "Area Grossetana" non sono risultate

situazioni di elevato stress da calore.

danno atteso

Disturbi da scomfort termico, riduzione della

capacità lavorativa, stress psico fisico.

prevenzione

Nelle situazioni di maggior esposizione a stress

termico, è utile prevedere l’uso di abbigliamento idoneo specifico, in

relazione al rischio da esposizione ad elevata temperatura, oltre a prevedere,

nell’organizzazione del lavoro, idonei periodi di acclimatamento.

È altresì opportuno valutare la possibilità di confinare

in locali appositi le macchine che determinano il microclima caldo-umido, in

modo da separarle dagli altri reparti di lavorazione, al fine di evitare

l'esposizione indiretta degli addetti.

È

fondamentale una corretta organizzazione del lavoro e l’informazione e

formazione degli addetti.

riferimenti normativi

-

Art. 9 “Ricambio dell’aria”, Art.11 “Temperatura” e Art.13

“Umidità” D.P.R. n.303 del 19.03.1956.

-

Art. 240 "Protezione delle pareti esterne a temperatura

elevata" D.P.R. n.547 del 27.04.1955.

-

Art. 378 "Abbigliamento" e Art. 379 "Indumenti

di protezione" D.P.R. n.547 del 27.04.1955.

-

Norma UNI EN 563 del 30.06.95 Sicurezza del macchinario. Temperature delle superfici di contatto.

Dati ergonomici per stabilire i valori limite di temperatura per le superfici

calde. La norma presenta i dati ergonomici e il loro uso per stabilire i

valori limite di temperatura per superfici calde e per la valutazione dei

rischi di ustione.

Transito su

pavimenti resi scivolosi

Si veda la fase sanificazione.

APPALTI ESTERNI

Il trattamento preliminare del latte generalmente

non viene appaltata a ditte esterne.

IMPATTO ESTERNO

I principali fattori di impatto ambientale in questa

fase sono i seguenti:

Scarichi dalla pulitura del

latte

Le impurità presenti nel latte che sono state

separate dalla pulitrice centrigufa, vengono avviate all’impainto di

depurazione delle acque.

Per quanto riguarda lo scarico delle soluzioni di

lavaggio si veda la fase sanificazione.

Diffusione di rumore

all’esterno

La pulitrice centrifuga e le pompe del latte possono

dare luogo ad elevati livelli di rumore e se non è prevista una adeguata

insonorizzazione, possono provocare disturbo alla popolazione eventualmente

residente nelle adiacenze dell’impianto produttivo.

________________________________________________________________________________

Note:

(1): 1 micron = un millesimo di

millimetro (1 m

= 10-6 m).

FERMENTATURA,

CAGLIATURA, TAGLIO, PRESSATURA, FORMATURA, STUFATURA,

RIVOLTAMENTO.

|

|

|

|

|

1. COMPARTO:

|

Caseifici

|

|

|

|

|

|

|

2. FASE DI

LAVORAZIONE:

|

Fermentatura, cagliatura, taglio, pressatura, stufatura,

formatura, stufatura, rivoltamento.

|

|

|

|

|

|

|

3. COD.INAIL:

|

|

|

|

|

|

|

|

4. FATTORI DI

RISCHIO:

|

Agenti fisici: rumore, microclima.

Rischi per la sicurezza.

|

|

|

|

|

|

|

5. CODICE DI

RISCHIO:

|

|

|

|

(riservato all’ ufficio)

|

|

|

|

|

|

|

|

6. N. ADDETTI:

|

78

|

|

|

|

|

|

|

|

|

|

DESCRIZIONE DELLA FASE

Una

classica lavorazione per la produzione del formaggio, prevede un processo che

può essere sintetizzato come segue.

Si

inizia con la preparazione di una miscela di latte e fermenti lattici (starter).

Gli starter sono fondamentali nella

caseificazione, in quanto servono a dare acidità al latte per favorire l’azione

coagulante del caglio e in quanto nella maturazione svolgono un’azione

proteolitica, lipolitica e aromatizzante. Esistono fermenti specifici per ogni

tipo di formaggi. In genere i fermenti lattici vengono acquistati in forma di

liofilizzati (di lunga conservazione). Essi vengono mescolati con il latte in

apposite apparecchiature dette fermentiere

e lasciati in riposo a temperatura predeterminata per qualche ora, in modo che

la miscela raggiunga il valore di acidità (2) richiesto prima di

venire aggiunta (in misura dell’1 - 2%) al latte in lavorazione.

Nel frattempo il latte,

precedentemente trattato come descritto alla fase trattamento preliminare del latte, viene riscaldato (1)

ed immesso entro vasche di lavorazione; nei caseifici più moderni, il

riscaldamento e la lavorazione avvengono in una stessa macchina chiamata caldaia polivalente.

Si procede quindi aggiungendo

gli starter

al latte riscaldato e, per fare coagulare il latte in ambiente acido, si

aggiunge un enzima: il caglio (rennina o lab-fermento o chimosina o chimasi) (3).

Il caglio si ottiene dalla mucosa gastrica (pelletta)

di giovani ruminanti (4); le

preparazioni di caglio possono essere allo stato liquido, in polvere o in

pasta. La forza coagulante del caglio è espressa da un valore chiamato titolo (5). Ad esempio, una

azienda del comparto a produzione

industriale, consuma al giorno da 1 Kg. a

1,5 Kg. di caglio in polvere, in rapporto rispetto al latte di 1:100.000.

Quando l’azione del caglio è

ultimata (dopo circa 20 - 25 minuti), la massa ottenuta prende il nome di cagliata. Essa viene quindi tagliata in

cubetti (delle dimensioni di una nocciola o poco più), mediante apposite taglierine incorporate nella vasca

stessa. Le taglierine sono

essenzialmente delle griglie che ruotano all'interno della vasca; talvolta esse

presentano un profilo affilato da un solo lato, in modo che, se fatte ruotare

dalla parte affilata funzionano da taglierine,

mentre se fatte ruotare nell'altro senso funzionano da agitatori.

Dopo il taglio, la massa viene agitata per

facilitare l’eliminazione del siero (spurgatura),

ed a questo punto si effettua la cosiddetta formatura:

i cubetti di cagliata vengono

scaricati entro stampi della forma voluta. Talvolta l'operazione di scarico

della cagliata è meccanizzata tramite

un sistema pneumatico.

In alcuni casi, prima del riempimento degli stampi,

viene eseguito un pre-drenaggio del

siero dalla cagliata facendola cadere su un tamburo rotante

perforato: la velocità di rotazione del tamburo e il diametro delle

perforazioni determinano l'intensità di drenaggio del siero e, di conseguenza,

la quantità di siero che scola negli stampi.

Per la produzione di molte

famiglie di formaggi, una delle operazioni fondamentali consiste nella pressatura della cagliata sotto siero. Un tempo questa operazione era realizzata

lasciando depositare la cagliata sul fondo della caldaia aperta di

coagulazione e poi ricoprendola con tavole, invece oggi vengono utilizzati tavoli pressa porzionatori.

Una volta riempiti gli stampi, entro di essi avviene

un ulteriore spurgo del siero ed in genere, per favorire lo spurgo, le forme

vengano più volte ribaltate. Il ribaltamento

della forma può avvenire o nello stesso stampo (e in tal caso è spesso prevista

la sostituzione del telo che riveste internamente lo stampo) oppure si

utilizzano stampi di plastica talvolta rivestiti internamente da un materiale

anch'esso plastico poroso (che essendo impermeabile non necessita di essere

sostituito) e si ribalta direttamente lo stampo. Nel secondo caso l'operazione

è spesso meccanizzata.

Per la produzione di alcuni tipi di formaggi, la cagliata negli stampi viene sottoposta a

stufatura che ha lo scopo di ottenere uno spurgo

secondario del siero, in cui l’azione dei fermenti lattici viene aiutata dal

calore. La stufatura si realizza

ponendo la cagliata negli stampi in

un ambiente mantenuto a temperatura costante e umidità relativa costanti e

determinate a seconda del tipo di formaggio. Valori tipici di temperatura di

stufatura sono intorno ai 58 °C per il formaggio pecorino intorno a 51 °C per

le caciotte di latte misto (pecora e vacca). La stufatura dura in genere da 2 a 8 ore. Sempre allo scopo di

favorire lo spurgo, la stufatura è

talvolta abbinata ad un sistema automatico di avanzamento, impilamento e

ribaltamento degli stampi. Nelle aziende del comparto, la stufatura

avviene in due diverse modalità tra loro alternative:

-

entro

cassoni chiusi condizionati tramite vapore e posti nella stessa sala di

produzione della cagliata, in tal caso il ribaltamento delle forme avviene in

genere manualmente, a cura di un operatore esperto che la esegue con movimenti

molto veloci e ripetitivi.

-

in

un apposito locale (camera di stufatura), nel quale gli stampi pieni entrano ed

escono, tramite un sistema di movimentazione automatizzato, il quale è

collegato ad un ribaltatore automatico degli stampi contenenti le forme, posto

all'esterno della camera di stufatura: dopo un certo tempo prestabilito, le

forme vengono estratte dalla camera, ribaltate e reimmesse nello stessa.

L'operazione viene ripetuta un numero di volte variabile a seconda del tipo di

formaggio prodotto.

Il siero derivante dalle varie operazioni sopra

descritte (agitatura, pre-drenaggio, pressatura, stufatura, ribaltamento, sgrondo

dagli stampi) viene raccolto e aspirato tramite apposite pompe per poi

essere utilizzato nella produzione della ricotta.

Per quanto riguarda le

quotidiane operazioni di pulizia si veda la fase sanificazione.

ATTREZZATURE E

MACCHINE

Caldaie polivalenti

Sono vasche realizzate in

acciaio inox, aventi capacità variante da 30 a 200 quintali, dotate di un

sistema di riscaldamento del latte, ed di agitatori

- taglierine. Il funzionamento

della macchina viene controllato da un addetto, tramite comandi manuali, oppure

tramite un sistema di controllo computerizzato.

Il riscaldamento del latte nelle caldaie polivalenti

avviene per mezzo di un sistema di serpentine dove viene fatta scorrere acqua

calda; esse sono poste entro una camiciatura della vasca e distribuite in modo

tale da rendere più uniforme possibile il riscaldamento del latte.

Fig. 4 Interno della caldaia polivalente aperta.

Un tempo queste macchine erano aperte, ma nei

caseifici moderni è in atto una tendenza alla loro sostituzione con caldaie polivalenti chiuse nelle quali

tutte le operazioni (in particolare coagulo, cagliatura e taglio) avvengono in

maniera meccanizzata ed automatica. Nonostante lo svantaggio di rendere meno

agevole un controllo visivo e tattile della massa in lavorazione, le caldaie

polivalenti chiuse presentano numerosi vantaggi, rispetto a quelle aperte: maggiore igiene delle operazioni, facilità

di lavaggio in ciclo C.I.P. (vedere la fase sanificazione),

minore consumo energetico, possibilità di lavorare grandi volumi di latte.

Esiste una grande varietà di caldaie polivalenti

chiuse, tra le quali:

-

caldaie

cilindriche piane, a forma di cilindri affiancati, dette tipo "00"

(doppio zero);

-

caldaie

cilindriche orizzontali, dette tipo "OST".

-

caldaie

a semicilindro orizzontale e movimenti alternati, dette tipo "MKT".

-

caldaie

a culla ribaltabile.

Si noti che il tipo di caldaia polivalente impiegata può cambiare a seconda del tipo di formaggio

prodotto, ad esempio quella per formaggi molli (quali ad esempio lo stracchino

e il ravaggiolo) la caldaia polivalente si differenzia soprattutto per il fatto

che al posto delle taglierine (non

più necessarie), gli utensili agitatori sono costituiti da pale di acciaio

inossidabile.

Sistema

pneumatico per lo scarico della cagliata.

Lo scarico della cagliata

è una delle operazioni più critiche per la buona riuscita di un formaggio,

pertanto specie per certi tipi di formaggi, se l'operazione non avviene con la

sufficiente delicatezza è possibile compromettere la definitivamente la

riuscita del prodotto. In tal caso non è possibile utilizzare un semplice

sistema di scarico a gravità, né tramite pompe volumetriche.

Uno dei sistemi di scarico automatizzato che può

essere impiegato anche in tali situazioni, è basato sull'impiego di pompe a

vuoto e serbatoi polmone che funzionano alternativamente: creando il vuoto in

un serbatoio si risucchia la massa siero-cagliata dalla caldaia polivalente e

poi, pressurizzando si ottiene l'espulsione della massa dal serbatoio per

riempire così lo stampo in modo rapido e delicato.

Una azienda del comparto utilizza invece un sistema

a gravità, coadiuvato però da un dispositivo automatico che provvede, tramite

un meccanismo pneumatico, a sollevare la caldaia quando il livello del suo

contenuto diminuisce, in modo da mantenere costante la pressione dello scarico.

Sistema

automatico per il ribaltamento degli stampi

Il rivoltamento automatizzato degli stampi prevede

in genere un sistema di impilatura degli stessi uno sull'altro (e/o

posizionamento degli stampi su appositi vassoi anch'essi sovrapponibili), e dei

ribaltatori meccanici che, una volta raccolta e racchiusa l'intera pila entro

ganasce, provvedono al ribaltamento della stessa.

Tavoli pressa

porzionatori

Si tratta di tavoli rettangolari dotati di pareti di

altezza sufficientemente elevata e di un fondo sul quale scorre un nastro

trasportatore perforato. L'alimentazione dei tavoli con la cagliata

proveniente dalla caldaia di coagulazione, può avvenire con accorgimenti diversi ad esempio a

spruzzo o tramite maniche distributrici mobili che corrono lungo il tavolo.

Sopra il tavolo è posizionato un coperchio che,

tramite un meccanismo pneumatico, cala sopra la massa in lavorazione pressandola. Il siero viene raccolto sul fondo del

tavolo e convogliato attraverso uno

scarico al sistema di raccolta. Lo scarico sul fondo del tavolo è dotato di un sistema di chiusura per permettere di

regolare la quantità di siero residuo sulla cagliata

depositata, in modo da poterla mantenere umida e/o coperta dal siero. Tramite

il movimento del nastro, la cagliata

che è stata pressata viene quindi convogliata da una estremità del tavolo,

nella quale è posizionato il porzionatore.

Quest'ultimo è costituito da taglierine

mobili realizzate come un sistema di fili metallici orizzontali e verticali,

regolabili e azionate meccanicamente per tagliare il manto di cagliata in porzioni delle dimensioni

volute.

FATTORI DI

RISCHIO

I rischi sono fondamentalmente legati al microclima

caldo-umido, al rumore, alla possibilità di infortuni specie per scivolamento.

I fermenti utilizzati per la caseificazione comprendono una flora microbica

altamente selezionata che non rappresenta un rischio infettivo per l’uomo.

Transito su

pavimenti resi scivolosi

Si veda la fase sanificazione.

Esposizione a

rumore

descrizione

Il rumore deriva prevalentemente da pompe, macchina

formatrice, sistema automatico di avanzamento, impilamento e ribaltamento degli

stampi meccanico o manuale (ribaltamento manuale delle forme, che avviene

battendo lo stampo sul bordo del cassone di stufatura).

Inoltre, nei piccoli caseifici a produzione

artigianale, talvolta le varie macchine utilizzate per le diverse lavorazioni

(pulitrice, polivalente, ecc…) si trovano nello stesso locale, pertanto possono

costituire una fonte di esposizione indiretta anche per i lavoratori addetti a

questa fase.

stima

I valori di rumore rilevati in alcune aziende del

comparto sono riportati nelle tabelle seguenti:

|

Valori delle LAeq misurati espressi in dB(A)

|

Caseificio

|

Zona formatura dei formaggi

|

Zona caldaie polivalenti

|

|

Azienda 1

|

84.2

|

85.4

|

|

Azienda 2

|

80.9

|

79.6

|

|

Azienda 3

|

85.3

|

85.0

|

|

Azienda 4

|

83.6

|

82.3

|

|

Azienda 5 (*)

|

74.2 (82.3)

|

74.2 (82.8)

|

|

Azienda 6

|

77.3

|

77.3

|

|

Azienda 7

|

83.6

|

73.6

|

|

Azienda 8

|

88.0

|

89.0

|

|

Azienda 9

|

85.0

|

84.0

|

|

Azienda 10

|

68.0

|

68.0

|

|

Azienda 11

|

76.9

|

76.9

|

|

Azienda 12

|

80.7

|

80.7

|

(*) Il valore

tra parentesi è relativo ad una misura effettuata con la centrifuga del reparto

pastorizzazione accesa.

|

Valori di LEP,d,

livello di esposizione giornaliera, espressi in dB(A)

|

Caseificio

|

Addetti alla formatura dei formaggi

|

|

Azienda 1

|

82.6

|

|

Azienda 2

|

80.0

|

|

Azienda 3

|

84.1

|

|

Azienda 4

|

78.7

|

|

Azienda 5

|

76.3

|

|

Azienda 6

|

79.4

|

|

Azienda 7

|

79.3

|

|

Azienda 8

|

85.4

|

|

Azienda 9

|

82.7

|

|

Azienda 10

|

72.8

|

|

Azienda 11

|

82.2

|

|

Azienda 12

|

80.3

|

danno atteso

L’esposizione continuativa a livelli di rumore

medio-alti, può essere causa di danni uditivi (ipoacusia da rumore) e di danni

extrauditivi che si possono manifestare anche per esposizione ai livelli

inferiori a quelli per i quali la normativa prescrive particolari musure

preventive.

Oltre ai disturbi della comunicazione e della prestazione lavorativa,

possono insorgere: effetti cardiovascolari (aumento della pressione sanguigna,

ecc…); disturbi psichici (astenia, irritabilità, depressione, insonnia);

disturbi a carico dell’apparato digerente.

danno rilevato

In generale, i risultati sanitari sulla esposizione

al rumore non hanno messo in evidenza una situazione di particolare rischio:

l’audiogramma medio di settore è risultato nei limiti della variabilità

normale. Tuttavia per i caseifici studiati, limitatamente a certe mansioni

specifiche, come “addetto alla produzione”, dove l’audiogramma medio è

risultato di classe 1 Merluzzi tipo “trauma sonoro iniziale”, è auspicabile

generalizzare gli interventi di prevenzione che sono già stati attuati in

alcuni caseifici, sotto indicati.

prevenzione

-

Portare

all'esterno del locale di produzione le pompe che aspirano il siero.

-

Effettuare

una regolare manutenzione delle valvole di sfiato dell'aria compressa del

formatore.

-

Insonorizzare

le macchine più rumorose e separarle dagli altri locali di lavoro.

-

Sostituire

le macchine più vecchie e rumorose con altre nuove meno rumorose.

-

Organizzare

il lavoro in modo da ridurre i tempi di esposizione dei lavoratori.

-

Informazione,

formazione e sorveglianza sanitaria degli esposti.

Nei casi di livelli di esposizione personale

superiori a 80 dB(A) si applicano le misure di prevenzione stabilite dal D.Lgs.

277/91, riassunte nella tabella “Valori limite di esposizione al rumore”,

riportata nel presente documento al Capitolo “Riferimenti normativi di

carattere generale”.

riferimenti normativi

-

Art. 24 "Rumori e scuotimenti" D.P.R. n.303 del

19.03.1956.

-

Capo IV “Protezione dei lavoratori contro i rischi di

esposizione al rumore durante il lavoro” D.Lgs. n.277 del 15.08.1991.

-

D.P.R. n.459 del 24.07.1996 “Regolamento per l’attuazione

delle direttive 89/392/CEE, 91/368/CEE, 93/44/CEE e 93/68/CEE concernenti il

riavvicinamento delle legislazioni degli stati membri relativa alle macchine”

(Direttiva macchine).

Esposizione a

microclima caldo-umido

descrizione

Gli addetti possono essere

esposti ad un microclima caldo-umido, dovuto alle lavorazioni sopra descritte,

in particolare a causa del calore derivante dalle caldaie polivalenti e dalla

operazione di stufatura specie quando essa si realizza nella stessa sala in cui

compiono le altre operazioni. Inoltre a determinare l'elevatissimo tasso di

umidità, concorre anche l'impiego di idropulitrici a getto d'acqua e vapore in

pressione durante la fase di pulizia delle apparecchiature.

Quando la stufatura avviene

in una apposita camera, eventualmente abbinata ad un sistema automatico di

movimentazione degli stampi e apertura / chiusura automatica delle paratie, può

essere presente il rischio per gli addetti di rimanere accidentalmente chiusi

dentro la camera di stufatura.

stima

Da uno studio su 12 caseifici del sud la Toscana,

svolto da le A.S.L. n. 19 "Alta Val d'Elsa", n. 27 "Colline

Metallifere" e n. 28 "Area Grossetana" non sono risultate né situazioni di elevato stress da calore.

danno atteso

Disturbi da scomfort termico, riduzione della

capacità lavorativa, stress psico fisico.

prevenzione

Nel locale di lavorazione, specie dove sono presenti

le caldaie polivalenti, è bene prevedere un continuo ricambio di aria così da

operare in sovrapressione rispetto all'esterno del reparto, nel quale si fa

entrare solo aria depurata tramite opportuni filtri; ciò favorisce tra l'altro

la prevenzione contro la contaminazione del prodotto da parte eventuali

inquinanti esterni.

Nelle situazioni di maggior esposizione a stress

termico, è utile prevedere l’uso di abbigliamento idoneo specifico, in

relazione al rischio da esposizione ad elevata temperatura, oltre a prevedere,

nell’organizzazione del lavoro, idonei periodi di acclimatamento. Quanto sopra

è stato è stato attuato in quasi tutti i caseifici controllati.

È altresì opportuno valutare la possibilità di

confinare in locali appositi le macchine che determinano il microclima

caldo-umido, in modo da separarle dagli altri reparti di lavorazione, al fine

di evitare l'esposizione indiretta degli addetti.

Per la camera di stufatura è necessario prevedere un

sistema di apertura sicuro delle paratie anche dall’interno, tramite maniglie

di sicurezza, in modo che qualora un addetto vi acceda, non possa accadere che

vi rimanga accidentalmente chiuso all’interno.

È

fondamentale una corretta organizzazione del lavoro e l’informazione e

formazione degli addetti.

riferimenti normativi

-

Art. 9 “Ricambio dell’aria”, Art.11 “Temperatura” e Art.13

“Umidità” D.P.R. n.303 del 19.03.1956.

-

Art. 240 "Protezione delle pareti esterne a temperatura

elevata" D.P.R. n.547 del 27.04.1955.

-

Art. 378 "Abbigliamento" e Art. 379 "Indumenti

di protezione" D.P.R. n.547 del 27.04.1955.

-

Norma UNI EN 563 del 30.06.95 Sicurezza del macchinario. Temperature delle superfici di contatto.

Dati ergonomici per stabilire i valori limite di temperatura per le superfici

calde. La norma presenta i dati ergonomici e il loro uso per stabilire i

valori limite di temperatura per superfici calde e per la valutazione dei

rischi di ustione.

Lavoro in

prossimità di organi meccanici in movimento

descrizione

In questo reparto gli addetti possono essere esposti

al rischio di impigliamento, presa e trascinamento, schiacciamento dovuto a

varie parti dell’impianto, principalmente:

-

agitatori-taglierine

delle caldaie polivalenti ed i relativi bracci meccanici e organi di

trasmissione del moto.

-

organi

di trasmissione del moto al tamburo rotante perforato, utilizzato per il

pre-drenaggio del siero dalla cagliata prima della formatura.

-

sistema

automatico di avanzamento, impilamento e ribaltamento degli stampi pieni.

-

sistemi

automatici per la movimentazione degli stampi entro e fuori dalla camera di stufatura, ad esempio trenini elettrici

(robot).

-

sistemi

automatici per l’apertura e chiusura delle porte della camera di stufatura.

danno atteso

Lesioni traumatiche quali ferite e contusioni.

prevenzione

Per quanto riguarda gli agitatori-taglierine e gli

organi di trasmissione del moto, è opportuno prevedere protezioni fisse (o

munite di dispositivo di blocco); ove sia necessario mantenere la visibilità,

possono essere eventualmente realizzate con griglie, o barre distanziatrici

idonee ad impedire che gli arti degli addetto possano raggiungere le parti

meccaniche in movimento.

Fig. 5 caldaie polivalenti con griglie

di protezione degli organi mobili.

Fig. 6 Griglia di protezione al sistema di impilamento degli stampi

pieni di cagliata.

Fig. 7 Moderna macchina per l’impilamento degli stampi pieni di

cagliata. Si notino le protezioni degli organi in movimento realizzate tramite

sportelli grigliati dotati di dispositivo di interblocco.

Fig. 7 Moderna macchina per l’impilamento degli stampi pieni di

cagliata. Si notino le protezioni degli organi in movimento realizzate tramite

sportelli grigliati dotati di dispositivo di interblocco.

.jpg) Durante eventuali manutenzioni, tutto

l’impianto deve posto in sicurezza; in particolare possono essere predisposte

procedure di sicurezza che impediscano la possibilità che, mentre un lavoratore

esegue la manutenzione, un altro possa avviare la macchina. A tale scopo, prima

di iniziare le operazioni di manutenzione, si può attuare una procedura di tipo

“Blocca e Segnala”, che può consistere, ad esempio, nel bloccare tutte le forme

di energia che possono fare muovere le varie parti della macchina,

impossessarsi della chiave del quadro di controllo e apporre su quest’ultimo un

cartello con una scritta del tipo “Non azionare la macchina – manutenzione in

corso”.

Durante eventuali manutenzioni, tutto

l’impianto deve posto in sicurezza; in particolare possono essere predisposte

procedure di sicurezza che impediscano la possibilità che, mentre un lavoratore

esegue la manutenzione, un altro possa avviare la macchina. A tale scopo, prima

di iniziare le operazioni di manutenzione, si può attuare una procedura di tipo

“Blocca e Segnala”, che può consistere, ad esempio, nel bloccare tutte le forme

di energia che possono fare muovere le varie parti della macchina,

impossessarsi della chiave del quadro di controllo e apporre su quest’ultimo un

cartello con una scritta del tipo “Non azionare la macchina – manutenzione in

corso”.

Le paratie ad apertura e chiusura automatica della

camera di stufatura, ove presenti,

devono essere protette contro il rischio di schiacciamento, ad esempio:

-

per

la fase di chiusura, la paratia può essere dotata di barra sensibile sul bordo

che, in caso di urto, ne blocchi la corsa.

-

per

la fase di apertura, se la paratia va ad occupare una porzione di spazio

accessibile ai lavoratori, può essere utilizzato un sistema analogo al

precedente, oppure la zona operativa può essere resa inaccessibile ad esempio

tramite una adeguata recinzione, conformata in modo tale che non sia possibile

che un arto resti a contrasto tra la paratia mobile e la protezione fissa.

Fig. 8 Barra sensibile sul bordo delle paratie delle camere a

microclima controllato.

riferimenti normativi

-

Art. 6 “Doveri dei lavoratori” D.P.R. n.547 del 27.04.1955.

-

Art. 41 “Protezione e sicurezza delle macchine” D.P.R. n.547 del 27.04.1955.

-

Tit. III, Capo III "Trasmissioni e ingranaggi"

D.P.R. n.547 del 27.04.1955.

-

Art. 68 “Protezione degli organi lavoratori e delle zone di

operazione delle macchine” D.P.R. n.547 del 27.04.1955.

-

Art. 72 “Blocco degli apparecchi di protezione” D.P.R. n.547 del 27.04.1955.

-

Art. 73 “Aperture di alimentazione e di scarico delle

macchine” D.P.R. n.547 del 27.04.1955.

-

Art. 76 e 77 "Organi di comando per la messa in moto

delle macchine" D.P.R. n.547 del 27.04.1955.

-

Art. 81 "Comando con dispositivo di blocco multiplo"

D.P.R. n.547 del 27.04.1955.

-

Art. 82 "Blocco della posizione di fermo della

macchina" D.P.R. n.547 del 27.04.1955.

-

Art. 233 "Organi di comando e di manovra" D.P.R.

n.547 del 27.04.1955.

-

Tit. IX "Manutenzione e riparazione" D.P.R. n.547

del 27.04.1955.

-

Art. 4 "Obblighi del datore di lavoro, del dirigente e

del preposto" D.Lgs. n.626 del 19.09.1994.

-

Tit. III “Uso delle attrezzature di lavoro” D.Lgs. n.626 del

19.09.1994.

-

D.P.R. n.459 del 24.07.1996 (Direttiva macchine).

Norme UNI EN 291/2,

291/2, 614/1, 294, 349, 811, 418, 1037, 1088, 574, 982, 983, 1012/1, 1012/2

APPALTI ESTERNI

In genere questa fase non viene appaltata, in quanto

lavorazione centrale del processo produttivo.

IMPATTO

ESTERNO

Diffusione di rumore

all’esterno

Le lavorazioni rumorose sopra descritte possono dare

luogo ad elevati livelli di rumore e se non è prevista un’adeguata

insonorizzazione, possono provocare disturbo alla popolazione eventualmente

residente nelle adiacenze dell’impianto produttivo.

Scarichi idrici

Per quanto riguarda lo scarico delle soluzioni di

lavaggio si veda la fase sanificazione.