A.R.P.A.T.

Agenzia Regionale per la Protezione Ambientale della

Toscana

http://www.arpat.toscana.it/

Settore tecnico C.E.D.I.F.

Comunicazione

Educazione Documentazione Informazione Formazione

Unità Operativa

“Documentazione e Informazione”

"Profili di rischio per comparto produttivo"

PRODUZIONE DI COLORANTI

PER INDUSTRIA

CERAMICA

Nelle province

di Firenze e Lucca.

Responsabili del procedimento la ricerca: Barbara

Gobbò, Danila Scala.

Autori della ricerca: Giuseppe Banchi,

Claudio Nobler, Danila

Scala, Paolo Spiniello.

Con la collaborazione di:

Leandro Bagnoli, Carla Poli, Gaetano Pizzano, Monica Puccetti.

Fotografie: Claudio Nobler.

RICERCA FINANZIATA

DA:

ISPESL - Istituto

Superiore Prevenzione E Sicurezza del Lavoro

Ricerca aggiornata

al settembre 2002.

1. - GENERALITÀ SUL COMPARTO.

Nella presente ricerca si prende in esame il comparto produttivo della produzione dei

coloranti per l’industria ceramica.

La presente indagine si riferisce ad attività comprese nel

codice ISTAT-ATECO ’91 per la classificazione delle attività economiche: 24.30 – “Fabbricazione di pitture,

vernici e smalti, inchiostri da stampa e mastici”. Questo comparto fa parte del settore produttivo della fabbricazione

“Fabbricazione prodotti chimici e di fibre sintetiche artificiali” (codice 24).

Tabella 1 – Classificazione ISTAT-ATECO ’91 del settore produttivo

|

Codice attività

ISTAT–aTECO ’91

|

Denominazione attività

|

|

|

|

24.30

|

Fabbricazione di

pitture, vernici e smalti, inchiostri da stampa e mastici.

Questa classe

comprende:

-

fabbricazione di pitture e vernici, smalti o lacche;

-

fabbricazione di pigmenti, opacizzanti e colori

preparati;

-

preparazioni vetrificabili, ingobbi e preparazioni

simili;

-

fabbricazione di mastici, stucchi utilizzati nella

pittura e stucchi non refrattari del genere di quelli utilizzati nella

muratura;

-

fabbricazione di solventi e diluenti organici

composti, fabbricazione di prodotti svernicianti preparati;

-

preparazione di inchiostro da stampa.

Questa classe non

comprende:

-

fabbricazione di sostanze coloranti e pigmenti di

base (24.12);

-

fabbricazione di inchiostri per scrivere e

disegnare (24.66).

|

|

Le aree di riferimento per la presente ricerca sono la

provincia di Firenze e di Lucca.

Da una ricerca effettuata sui dati delle C.C.I.A.A.

(Unioncamere), si sono ottenuti i seguenti risultati:

Tabella 2 - Numero di unità locali in Toscana, anno 1999.

|

Codice

Attività

|

Descrizione attività

|

totale Unità locali

Regione

Toscana

|

Numero unità locali suddivise per provincia

|

|

AR

|

FI

|

GR

|

LI

|

LU

|

MS

|

PI

|

PO

|

PT

|

SI

|

|

24300

|

Fabbricazione di pitture, vernici e smalti, inchiostri da

stampa e mastici

|

89

|

6

|

56

|

0

|

7

|

15

|

1

|

13

|

9

|

3

|

6

|

Fonte: elaborazione a cura di A.R.P.A.T. – settore tecnico S.I.R.A. su dati delle Camere di Commercio

(Unioncamere).

Tabella 3 - Numero di addetti in Toscana, anno 1999.

|

Codice

Attività

|

Descrizione attività

|

Totale

addetti

Regione

Toscana

|

Numero addetti suddivisi per provincia

|

|

AR

|

FI

|

GR

|

LI

|

LU

|

MS

|

PI

|

PO

|

PT

|

SI

|

|

24300

|

Fabbricazione di pitture, vernici e smalti, inchiostri da

stampa e mastici

|

1.045

|

63

|

713

|

0

|

18

|

252

|

2

|

80

|

15

|

29

|

53

|

Fonte: elaborazione a cura di A.R.P.A.T. – settore tecnico S.I.R.A. su dati delle Camere di Commercio

(Unioncamere).

Tabella 4 - Infortuni

denunciati e indennizzati all'INAIL nel periodo 1996-2000.

Comparto produttivo “Produzione di coloranti per ceramica”

Regione Toscana

|

Anni

|

Numero

Infortuni

|

Numero Infortuni

Mortali

|

|

1996

|

74

|

0

|

|

1997

|

73

|

0

|

|

1998

|

59

|

0

|

|

1999

|

48

|

0

|

|

2000

|

62

|

1

|

|

Totale

|

316

|

1

|

Fonte: INAIL

Tabella 5 - Malattie professionali denunciate all'INAIL

nel periodo 1996-2000.

Comparto produttivo “Produzione di coloranti per ceramica”

nella Regione Toscana.

|

Anno

|

Tipo di conseguenza

|

Codice della malattia professionale

|

Tipologia di malattia professionale

|

Numero

di casi

|

|

1997

|

PERMANENTE

|

99

|

MALATTIE NON TABELLATE

|

1

|

Fonte: INAIL

E’ da tenere presente che i dati statistici sopra

riportati comprendono le aziende che effettuano le seconde lavorazioni, come ad

esempio, la sola miscelazione e preparazione dei prodotti pronti all’uso a

partire da pigmenti, fritte, composti e preparati.

La presente ricerca ha preso come riferimento le

aziende toscane che effettuano la produzione di pigmenti, fritte, composti e preparati.

Nelle aziende del comparto è stata avviata la valutazione del rischio chimico ai

sensi del D.Lgs. 25/2002 che aggiorna il titolo VII

del D.Lgs. 626/1994.

È in corso, tra l’altro, un monitoraggio biologico

relativo in particolare ai rischi dovuti alla esposizione a piombo, cobalto,

nichel, antimonio, manganese, bario, litio, biossido di silicio, silice; è

inoltre tenuta sotto controllo l’esposizione a rumore, polveri, microclima.

Da indagini preliminari di monitoraggio biologico

effettuate da una azienda del comparto

relativamente alla esposizione a piombo, cobalto, nichel, antimonio, manganese,

sembra emergere quanto segue:

-

per quanto riguarda la piombemia, determinata

su 24 lavoratori, in 14 sono stati riscontrati valori pari o inferiori a quelli

di riferimento per i non esposti (10 gamma/dl), mentre nei restanti 10 i valori

riscontrati hanno superato i limiti di riferimento, ma in ogni caso sono

risultati inferiori ai valori soglia per persone esposte: tutti i soggetti

testati sono professionalmente esposti a piombo;

-

il dosaggio del manganese, sia ematico che urinario, ha mostrato valori

costantemente inferiori a quelli di riferimento;

-

per quanto riguarda la ricerca del cobalto urinario, nei 2 soggetti

testati sono stati riscontrati valori in un caso inferiore e nell’altro

lievemente superiore (2,1 gamma/l) al valore di riferimento per soggetti non

esposti (2 gamma/l);

-

la ricerca del nichel urinario ha fornito risultati inferiori al valore

di riferimento per persone non esposte (2,6 gamma/gr di creatina) in 2 casi e

in un caso valore ad esso uguale;

-

il dosaggio dell’antimonio urinario ha fornito in un caso valore pari a

quello di riferimento per persone non esposte (1 gamma/l) mentre, negli altri 2

soggetti, i valori sono nettamente ad esso superiori (7,4 gamma/l e

10,1 gamma/l).

2. -

DESCRIZIONE GENERALE DEL CICLO DI LAVORAZIONE

Introduzione

Per un più agevole approccio alla lettura delle

pagine che seguiranno, è utile anteporre una breve panoramica rivolta alla

definizione delle materie impiegate per la produzione dei coloranti per

ceramica e dei prodotti finiti; prendiamo in esame materie prime inorganiche,

fritte e pigmenti ceramici, composti ceramici, preparati ceramici.

A)

Materie prime inorganiche

Sono ossidi, sali, minerali aventi ciascuno differenti funzioni

nell’economia della lavorazione industriale. Senza la pretesa di essere

esaustivi ma solo con l’intenzione di accennare ad alcuni impieghi possibili,

riportiamo qui di seguito alcuni dei materiali di largo impiego:

·

Argille: sono minerali largamente

disponibili in natura risultanti dalla miscela di silicati vari

(es. caolinite) ed altri minerali quali calcite, dolomite, quarzo;

·

Allumina: per la sua capacità di

legarsi sia con silicio che ossidi è il più importante stabilizzante di sistemi

vetrosi, essendo impiegata per controllare la viscosità e la resistenza

meccanica degli smalti;

·

Ammonio metavanadato: è aggiunto alle fritte

perché lo ione vanadio ha elevato potere antiflocculante

negli smalti e riduce la viscosità del fuso durante il processo di cottura;

·

Sodio floruro: serve come opacizzante e

materiale fondente;

·

Nichel carbonato: viene utilizzato per

introdurre nelle fritte ossidi di nichel. Questi ossidi permettono di avere

tinte blu, verde, grigio;

·

Rame ossidi: assumono grande importanza

per la capacità di conferire a smalti e fritte colorazioni con tinte comprese

tra il turchese ed il verde, compreso il rosso;

·

Manganese ossido: la sua aggiunta origina

rosso, giallo, marrone;

·

Cromo ossido: è usato in pigmenti e

fritte per produrre colori verdi, gialli e rossi;

·

Ferro ossidi: valgono le considerazioni

di cui immediatamente sopra;

·

Cobalto ossidi: impartiscono tinte blu;

·

Composti del piombo: trovano impiego sia nelle

fritte che nei pigmenti ed hanno il compito di conferire lucentezza al

prodotto;

·

Composti del bario: introducono ossido di

bario allo scopo di aumentare la brillantezza;

·

Composti del cadmio: producono giallo, arancio

e rosso;

·

Composti dell’antimonio: sono impiegati per

ottenere colori giallo, bruno, arancio.

B)

Fritte per ceramica (anche chiamate fritte

ceramiche)

Le fritte sono

costituite da una miscela di sostanze inorganiche, prodotta mediante

raffreddamento rapido di fusi, prodotta sotto forma di scaglie oppure di

granuli vetrosi. Sono utilizzate come veicolanti di sostanze chimiche che – per

tossicità oppure per solubilità – non potrebbero essere manipolate

diversamente. E’ la base di partenza dei composti ceramici: le fritte

contengono all’interno gli elementi necessari già miscelati in maniera omogenea

e senza subire mutamenti durante la cottura. Essendo sostanze vetrose già

lavorate in precedenza, presentano quindi aspetti tossicologici meno acuti se

raffrontati con quelli propri del materiale grezzo.

Sono commercializzate sotto forma di granuli vetrosi

o scaglie in dipendenza del tipo di lavorazione al quale sono sottoposte:

·

se la massa fusa è raffreddata mediante laminazione tra rulli, il

risultato finale sarà costituito da una sfoglia che viene ridotta a scaglie per

passaggio su nastro vibrante;

·

se la massa fusa è raffreddata mediante libera caduta in acqua, il

risultato finale sarà costituito da granuli vetrosi.

C)

Pigmenti per ceramica (anche chiamati pigmenti ceramici)

I pigmenti ceramici

sono solidi inorganici, caratterizzati dalla presenza di uno o più metalli di

transizione in combinazione con altri elementi. Chimicamente stabili, colorati,

oppure bianchi; hanno la caratteristica di mostrare nessuna o scarsa affinità

con il veicolo od il substrato in cui sono

inglobati, al contrario dei coloranti che sono particelle organiche intimamente

legate al mezzo in cui risultano disperse. Sono molto pesanti ed insolubili

(tanto in acqua che in acidi o basi). Per queste loro proprietà chimico

fisiche, presentano tossicità più

contenuta, rispetto ai coloranti organici, nei confronti dell’uomo e

dell’ambiente.

I pigmenti ceramici sono generalmente ottenuti per

cottura ad alta temperatura di miscele ottenute attraverso mescolamento di

materie prime inorganiche (ad esempio silicati e carbonati) e composti cromofori

(per lo più ossidi metallici).

Il risultato finale è una nuova struttura

cristallina stabile avente conformazione di rutilo, (ossido misto a base di Ti,

Cr, Mn), spinello (ossidi misti a base di Co, Fe, Cu) e zirconio (ossidi misti

a base di V, Cd).

I pigmenti ceramici possono altresì essere

costituiti da ossidi puri di un unico metallo (ad esempio biossido di titanio e

triossido di ferro).

D)

Composti per ceramica (anche chiamati composti ceramici)

Con il termine di composti

si indica una famiglia piuttosto ampia di prodotti da cui ottenere prodotti

pronti all’uso con successive lavorazioni. Il ciclo lavorativo prevede il solo

dosaggio dei vari ingredienti (uno o più tipi di fritte, con l’aggiunta di pigmenti,

sali ed altri additivi quali ad esempio resine e prodotti antiflocculanti) ed il

conseguente confezionamento; le successive lavorazioni (miscelazione,

macinazione, ecc…) sono svolte direttamente dal

Cliente che acquista il composto.

E)

Preparati per ceramica (anche chiamati preparati ceramici)

Con il termine di preparati

si indicano i prodotti in polvere ottenuti dalla lavorazione dei composti. Dai preparati si possono produrre gli smalti fluidi. Infatti, il risultato della miscelazione,

macinazione ed essiccazione degli ingredienti sopra citati per la preparazione

dei composti è un prodotto in polvere

che, dopo l’aggiunta di acqua o solvente, assume aspetto fluido ed è pronto per

essere applicato. E’ da notare tuttavia che nell’industria di produzione delle

piastrelle talvolta gli smalti sono

utilizzati a secco.

CICLI PRODUTTIVI

Nella produzione dei coloranti per l’industria

ceramica si possono individuare quattro linee produttive:

1) Ciclo di produzione dei pigmenti.

2) Ciclo di produzione delle fritte.

3) Ciclo di produzione dei composti.

4) Ciclo di produzione dei preparati.

Produzione di pigmenti

L’ottenimento dei pigmenti per ceramica si articola

principalmente attraverso le fasi:

·

Ingresso e stoccaggio delle materie prime

·

Pesatura manuale e miscelazione degli ingredienti

·

Riempimento delle caselle e cottura

·

Frantumazione

·

Macinazione ad umido

·

Lavaggio ed essiccazione

·

Polverizzazione

·

Confezionamento

Le materie prime sono prelevate dal magazzino di

stoccaggio e inviate alla stazione di pesatura ove sono dosate in base ad una

ricetta ben precisa, variabile da colore a colore. Un apposito miscelatore ha

la funzione di mescolare accuratamente gli ingredienti di partenza. Dopo che il

miscuglio iniziale è stato reso perfettamente omogeneo, avviene in concreto la

trasformazione del materiale in pigmento colorato: la cottura nei forni di

sinterizzazione provvede a far sublimare l’agente cromoforo e ottenere così il

prodotto grezzo. Prima della commercializzazione, il pigmento deve subire

ulteriori processi di raffinazione. Per questa ragione, viene prima frantumato

e quindi sottoposto a macinazione in mulini a palle. Il fine prodotto ottenuto

va purificato delle scorie contenute e quindi è trasferito in appositi

contenitori –tini di lavaggio- che eliminano i sali solubili presenti. Il

pigmento è quindi asciugato in camere di essiccazione, polverizzato e

confezionato.

Produzione di fritte

L’ottenimento delle fritte si articola

principalmente attraverso le fasi:

·

Ingresso e stoccaggio delle materie prime

·

Pesatura automatica

·

Miscelazione degli ingredienti

·

Fusione

·

Raffreddamento della colata

·

Stoccaggio in silos

·

Confezionamento

Le materie prime, stoccate in grandi silos, sono

inviate per via pneumatica alla stazione di pesa dove è eseguito, in maniera

del tutto automatica, il dosaggio degli ingredienti. Il miscuglio ottenuto

viene caricato in un silo di alimentazione posto sopra la testa del forno: a

questo punto una coclea introduce il materiale ed avviene l’operazione di frittaggio. Una volta raggiunta la temperatura adeguata alla

tipologia di prodotto, la miscela fonde ed il prodotto risultante scorre fino

all’uscita. Il raffreddamento della colata è ottenuto in genere per immersione

in acqua da dove poi un trasportatore provvede a trasferirle in appositi

contenitori. In alcuni impianti industriali questi recipienti sono movimentati

da carrelli elevatori automatici governati da un sistema di guida laser. Le

fritte prodotte sono insaccate direttamente oppure stoccate in silos per il

confezionamento successivo.

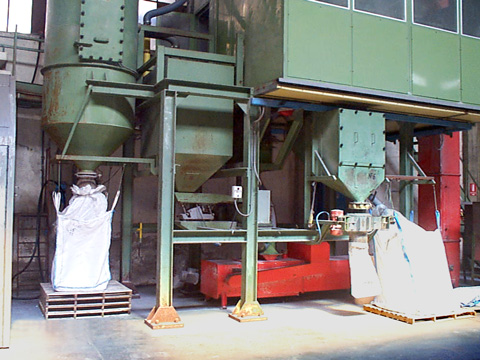

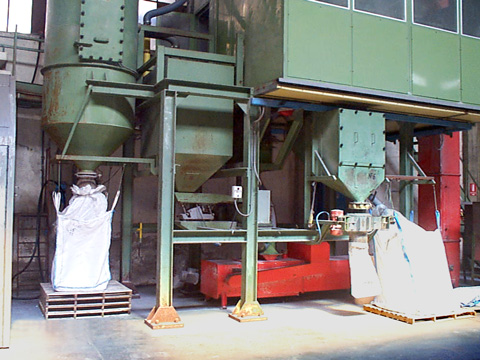

Produzione di composti

Una parte delle fritte prodotte, invece di essere

inviate alla distribuzione, viene rimessa in ciclo per dare origine ai composti

ceramici. Assieme ad altre materie prime, le fritte sono pesate secondo una

ricetta prestabilita. La miscela risultante è insaccata ed avviata alla

commercializzazione. Nel caso di grandi quantitativi, il dosaggio e il

confezionamento sono eseguiti in una linea totalmente automatizzata.

La produzione di composti ceramici può essere vista

come la naturale prosecuzione della lavorazione delle fritte, ossia il

reimpiego di questi prodotti finiti mediante aggiunta di altri ingredienti

secondo la ricetta stabilita e quindi la vendita.

Il mescolamento dei vari ingredienti in genere non è

richiesto in quanto viene effettuato direttamente dalle aziende produttrici di

smalti che acquistano i composti ceramici come materia prima.

L’ottenimento dei composti ceramici si articola

principalmente attraverso le fasi:

·

Ingresso e stoccaggio delle materie prime

·

Pesatura materie prime e delle fritte

·

Confezionamento

Produzione di preparati

La produzione dei preparati

rappresenta il naturale proseguimento della lavorazione dei composti.

Gli ingredienti di partenza sono macinati ad umido e quindi

sottoposti ad essiccazione ed infine confezionati.

Sono inoltre presenti attività lavorative

trasversali alle varie fasi e cicli produttivi, quali la movimentazione

meccanica dei carichi, la depurazione delle acque di scarico, la conduzione

degli impianti di abbattimento delle emissioni in atmosfera, la centrale

termica utilizzata per il riscaldamento dei locali, ecc…

Nella figura seguente e riportato lo schema a

blocchi di massima delle principali fasi lavorative.

schema

a blocchi delle principali fasi lavorative

produzione di coloranti per

ceramica

INGRESSO E Stoccaggio materie, spedizione prodotti finiti

DESCRIZIONE

DELLA FASE

Le materie prime impiegate, elencate nel capitolo precedente,

giungono in stabilimento per essere inviate nell’apposito magazzino, oppure in

silos per i prodotti sfusi. Il trasporto avviene su ruote, principalmente in

camion furgonati per prodotti confezionati in sacchi o big bags oppure in autocisterne per i

prodotti sfusi.

Le materie prime in sacchi, passate dall’accettazione, sono

collocate nell’area adibita a deposito nell’apposito magazzino. Alcune materie

prime di elevata pericolosità sono immagazzinate separatamente in appositi

locali e conservati in fusti metallici.

Le materie prime destinate alla produzione di pigmenti arrivano

generalmente in sacchi, big bags oppure altri contenitori. Mediante carrelli

elevatori, transpalletts o carrelli manuali sono

collocati in apposite scaffalature metalliche da cui poi vengono prelevate alla

bisogna e trasportate alla pesatura impiegando lo stesso mezzo.

Le materie prime in polvere destinate alla produzione di fritte

arrivano in genere in autocisterne dalle quali sono trasferite in silos tramite

sistemi pneumatici. In autocisterna arriva anche l’ossigeno liquido utilizzato

nei forni a metano per la fusione delle materie destinate alla produzione delle

fritte. L’ossigeno liquido viene stoccato in appositi silos.

I prodotti finiti in uscita dallo stabilimento produttivo sono

inviati ai Clienti tramite autotreni chiusi o centinati.

Per analogia dei fattori di rischio legati alla movimentazione

delle merci e al transito dei mezzi, la spedizione delle materie in uscita è

trattata qui insieme al ricevimento delle materie in ingresso.

ATTREZZATURE E

MACCHINE

Mezzi pesanti

Si tratta di autocisterne, autotreni chiusi o centinati da

19 t., talvolta anche autosnodati fino a 24 t.

Fig.

1.Mezzi pesanti nel piazzale di una azienda

del comparto.

Carrelli elevatori

Vedere la fase “movimentazione

con carrelli elevatori”.

FATTORI DI RISCHIO

I principali fattori di rischio potenzialmente presenti per i

lavoratori sono sotto elencati.

Stoccaggio e

movimentazione di prodotti pericolosi

descrizione

Per le varie lavorazioni sono utilizzati materiali pericolosi

liquidi (ossigeno liquido) o in polvere quali ad esempio ammonio cloruro, minio

di piombo, antimonio ossido, cobalto ossido e idrossido, coloranti contenti

sali di cadmio e selenio, litio carbonato, manganese biossido, ossido e

carbonato di nichel, potassio carbonato nitrato, sodio fluoruro e fluosilicato,

bario carbonato e cloruro, silice (quarzo) , ecc…. Il rischio di esposizione è da mettere in

relazione a:

-

la possibilità di rottura dei contenitori dei materiali in polvere

(fusti, sacchi di carta, big bags) durante le operazioni di carico, scarico e

trasporto, oppure per uno scorretto immagazzinamento;

-

la possibilità di sversamenti da autocisterne

durante il caricamento dei silos a causa della rottura di tubi flessibili, ecc…;

-

la necessità di interventi straordinari da parte dei lavoratori per

risolvere l’eventuale bloccaggio dello scarico dei materiali dai silos o da

tramogge, dovuti ad esempio alla formazione di “ponti” o grandi grumi al loro

interno.

danno atteso

I prodotti utilizzati variano a seconda del tipo di pigmento,

fritta, composto o preparato che si intende produrre, di conseguenza anche i

rischi di esposizione a polveri sono da valutare in relazione alla pericolosità

dei vari componenti ed alle modalità di utilizzo (vedere in particolare la fasi

pesata e miscelazione materie prime relativamente

alle quattro linee produttive dei coloranti per ceramica: pigmenti, fritte, composti

e preparati).

Sono possibili infortuni traumatici per

schiacciamento dovuto alla caduta di fusti pieni da 180 litri.

La fuoriuscita accidentale di ossigeno liquido può

essere causa di ustioni da freddo; inoltre l’ossigeno alimenta fortemente la combustione

e reagire fortemente con i materiali combustibili.

interventi

prevenzionistici

-

Esaminare le schede di sicurezza di ogni prodotto utilizzato ed

effettuare la valutazione del rischio chimico.

-

Valutare la sostituzione dei prodotti pericolosi con altri meno

pericolosi, ad esempio in una azienda del comparto

l’ammonio metavanadato è stato sostituito con pentossido di vanadio.

-

Stoccaggio idoneo alla tipologia e alla pericolosità dei vari

materiali, cercando il più possibile di tenere separati e in locali e in

contenitori idonei i prodotti particolarmente pericolosi, quali ad esempio:

ammonio metavanadato, composti di nichel, cobalto,

cadmio, ecc… Il locale di stoccaggio deve essere

adibito e riservato solo a quell’impiego, con adeguato ricambio di aria. È

opportuno prevedere sistemi di contenimento di eventuali sversamenti,

come ad esempio vasche di contenimento. Allo scopo di ridurre i rischi legati a

operazioni in questi locali è necessario:

§ verificare frequentemente e comunque

a secondo scadenze prefissate lo stato di conservazione di imballaggi e

contenitori per prevenire o ridurre le perdite di materiale;

§ mantenere sempre chiusa la

porta (con caratteristiche di resistenza al fuoco) del locale, evitando di

piazzare cunei o altro per tenere aperta la porta con aumento del rischio di

diffusione all’esterno di materiale pericoloso;

§ tenere separate sostanze

incompatibili o capaci di effetti sinergici;

§ in ogni locale di stoccaggio

deve essere sempre presente, aggiornato e immediatamente disponibile un

documento contenente tutte le informazioni riportate sulle schede di sicurezza

dei prodotti (nome, frasi di rischio, informazioni sul comportamento da tenere in caso d’emergenza ecc…)

§ etichettare dettagliatamente

le merci in deposito, secondo la normativa vigente;

§ evitare il contatto dei

prodotti pericolosi con pelle, occhi, bocca e vie respiratorie, facendo ricorso

ai D.P.I del caso;

§ osservare scrupolosamente le

norme d’igiene personale;

§ prevedere procedure scritte

del comportamento da tenere in caso di emergenza;

-

Procedure di stoccaggio corrette.

-

Per i prodotti in sacchi su pancali,

delimitare gli spazi destinati allo scopo in modo da evitare che possano essere

urtati da carrelli elevatori.

-

I liquidi infiammabili o le sostanze che possono emettere vapori

infiammabili o tossici devono conservati in recipienti e in locali sicuri e

nelle quantità strettamente necessarie.

-

In caso di fuoriuscita di polveri, utilizzare mezzi mobili di

aspirazione e/o spazzatrici stradali, indossare D.P.I.

(tute, maschere, ecc…).

-

Informazione e formazione del personale.

Lo stoccaggio di

ossigeno liquido può richiedere particolari misure di prevenzione, tra le

quali:

-

ubicazione dei serbatoi in una zona lontana dallo stabilimento e il cui

accesso è precluso a tutti i veicoli, evitando la possibilità di urti;

-

la zona dove sono installati i serbatoi deve essere recintata e

attrezzata con apposito bacino di contenimento contro eventuali sversamenti accidentali;

-

le condotte di trasferimento dell’ossigeno dai serbatoi allo

stabilimento devono essere realizzate in modo da evitare possibili urti da

parte di automezzi;

-

prevedere procedure scritte del comportamento da tenere in caso di

emergenza;

-

informazione e formazione del personale.

Per evitare i rischi derivanti dalla necessità di

interventi manuali da parte dei lavoratori all’interno dei silos per lo

stoccaggio di materiali in polvere che possono dar luogo alla formazione di

“ponti” o grumi, è opportuno programmare correttamente i tempi di permanenza

dei vari materiali all’interno dei silos e che questi ultimi siano dotati di

piastre vibranti e/o di ugelli per l’immissione di getti di aria compressa per

sbloccare il materiale.

Per evitare i rischi derivanti dalla rottura o

distacco dei tubi flessibili utilizzati per lo scarico delle autocisterne è

necessario procedere ad una accurata manutenzione preventiva di giunti, tubi, ecc…

riferimenti normativi

-

D.P.R. 547 del 1995 e s.m.i.

-

D.P.R. 303 del 1956 e s.m.i.

-

DPCM 31.03.89

-

D.Lgs 277/91

-

D.Lgs. 626 del 1994 e s.m.i.

-

D.Lgs. 334/99, Allegato I

Fig. 2.Locale di stoccaggio separato

ed apposito per i fusti contenenti ammonio metavanadato.

Fig. 2 bis.Fusto contenente ammonio metavanadato.

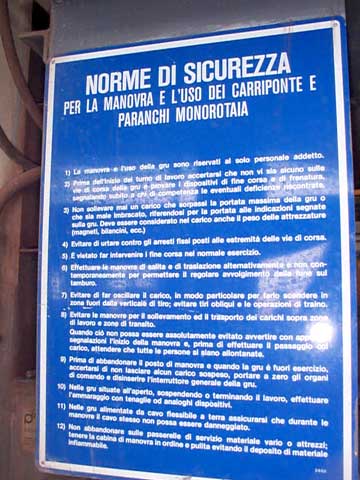

Fig. 3.Cartellone con le norme di

comportamento in caso di emergenza adottate da una azienda del comparto.

Utilizzo di

scaffalature verticali

descrizione

I materiali sono stoccati su scaffalature metalliche

di varia portata a seconda delle necessità aziendali e del tipo di materiale.

Per l’accesso ai ripiani più alti delle scaffalature

per materiali leggeri, talvolta vengono utilizzate scale portatili.

Quando le scaffalature non sono adeguatamente

fissate alle pareti e/o di portata non adeguata, è possibile il loro

ribaltamento accidentale a seguito di:

-

urto da parte degli addetti o da parte di carrelli elevatori.

-

sbilanciamento del carico.

-

appoggio di una scala portatile sulla quale sale l’addetto.

-

trascinamento della struttura nel caso un addetto vi si appigli cadendo

dalla scala portatile.

E’ anche possibile la caduta della scaffalatura per

cedimento strutturale in caso il carico superi la portata o se la struttura è

deteriorata.

danno atteso

Lesioni traumatiche da urti e cadute.

interventi prevenzionistici

Le scaffalature devono essere di portata idonea,

dotate di cartelli che ne indichino la portata (in caso di ripiani con portata

diversa, ogni ripiano deve riportare l’indicazione della sua portata); le

scaffalature devono essere stabilmente fissate al soffitto o alle pareti o

comunque realizzate con una struttura tale che sia impossibile la caduta per

ribaltamento. Periodicamente è opportuno controllare il buono stato della

scaffalatura.

riferimenti normativi

-

D.P.R. n. 547 del 1955 e s.m.i.

-

D.Lgs. n. 626 del 1994 e s.m.i.

Fig. 4.Magazzino di stoccaggio delle

materie prime per la produzione di pigmenti.

Fig. 5.Scaffalatura di stoccaggio

sacchi materie prime per la produzione pigmenti. Si noti la staffa di fissaggio

a parete.

Fig. 6.Indicazione della portata

massima per ripiano della scaffalatura.

Transito di mezzi nei piazzali aziendali

descrizione

Il movimento di ingresso e di uscita dei mezzi

pesanti dal cancello al punto di stoccaggio e ritorno può comportare il rischio

da investimento dei lavoratori oppure il rischio di collisione tra mezzi.

danno atteso

Lesioni traumatiche.

interventi prevenzionistici

Predisporre

e segnalare (mediante segnaletica orizzontale e verticale) percorsi separati

per pedoni ed automezzi. Stabilire e segnalare il limite di velocità a 5 Km/h.

A seconda delle dimensioni del piazzale, valutare l’opportunità di stabilire,

segnalare e rispettare percorsi a senso unico.

riferimenti

normativi

-

Art. 8 “Vie di circolazione, zone di pericolo,

pavimenti e passaggi” D.P.R. n. 547 del 27.04.1955.

-

D.Lgs. n. 626/1994 e successive modifiche e integrazioni.

Fig. 7.Autocisterna durante il carico

dei silos di ossigeno liquido in una azienda del comparto.

Esposizione

a rumore

descrizione

Lo scarico pneumatico delle materie prime in polvere dalle

autocisterne ai silos di stoccaggio comporta l’esposizione al rumore

dell’addetto (in genere è lo stesso autista del mezzo) e degli altri lavoratori

che dovessero trovarsi nelle vicinanze.

danno atteso

L’esposizione continuativa a livelli di rumore medio-alti, può essere causa di danni uditivi (ipoacusia da

rumore) e di danni extrauditivi che si possono manifestare anche per

esposizione ai livelli inferiori a quelli per i quali la normativa prescrive

particolari misure preventive.

Oltre ai disturbi

della comunicazione e della prestazione lavorativa, possono insorgere: effetti

cardiovascolari (aumento della pressione sanguigna, ecc…);

disturbi psichici (astenia, irritabilità, depressione, insonnia); disturbi a

carico dell’apparato digerente.

Inoltre l’esposizione a rumore può essere un fattore

concomitante che favorisce l’accadimento di infortuni.

interventi prevenzionistici

-

Valutare la possibilità di utilizzare sistemi

pneumatici del tipo meno rumoroso e/o insonorizzare le sorgenti di rumore.

-

Valutare la possibilità di interrare i silos,

conseguentemente lo scarico sarebbe semplificato per il fatto che

l’autocisterna avrebbe la possibilità di arrivare fin sopra la botola

corrispondente ed effettuare lo scarico semplicemente per gravità anziché a

pressione e quindi con emissione rumorosa molto minore. L’interramento dei

silos risolverebbe anche il problema dell’impatto paesaggistico nel caso lo

stabilimento si trovi in aree sensibili.

-

Organizzare il lavoro in modo da minimizzare i tempi di

esposizione, anche limitando l’accesso ad altri lavoratori nel piazzale in

prossimità dell’autocisterna durante lo scarico pneumatico. Ciò è utile oltre

che a ridurre l’esposizione indiretta al rumore di addetti ad altre mansioni,

anche a ridurre il rischio di investimento da parte dei mezzi in movimento.

-

Quando sia necessario intervenire in prossimità delle macchine rumorose

è necessario indossare D.P.I. (cuffie, tappi);

-

Informazione, formazione e sorveglianza sanitaria dei lavoratori

esposti.

Nei casi di livelli di esposizione personale

superiori a 80 dB(A) si applicano le misure di

prevenzione stabilite dal D.Lgs. 277/91, riassunte

nella tabella “Valori limite di esposizione al rumore”, riportata nel presente

documento al Capitolo “Riferimenti normativi di carattere generale”.

riferimenti

normativi

-

Art. 24 "Rumori e scuotimenti" D.P.R. n.303

del 19.03.1956.

-

Capo IV “Protezione dei lavoratori contro i rischi di

esposizione al rumore durante il lavoro” D.Lgs. n.277

del 15.08.1991.

-

D.P.R. n.459 del 24.07.1996 “Regolamento per

l’attuazione delle direttive 89/392/CEE, 91/368/CEE, 93/44/CEE e 93/68/CEE

concernenti il riavvicinamento delle legislazioni degli stati membri relativa

alle macchine” (Direttiva macchine).

Fig. 8.Autocisterna durante il carico

pneumatico nei silos delle materie prime per la produzione di fritte.

Fig. 9.Addetto allo scarico

dell’autocisterna nei silos delle materie prime per la produzione di fritte.

Lavoro in postazione

sopraelevata

descrizione

In alcuni casi i

lavoratori accedono alla sommità dei silos, ad esempio per manutenzione o

controllarne il riempimento.

danno atteso

Lesioni

traumatiche per caduta dall'alto (rischio di infortunio mortale).

prevenzione

Predisporre

accessi sicuri alle postazioni in altezza ai silos di stoccaggio con gradini

stabili e antiscivolo, parapetti, fascia fermapiedi, ecc…

come prescritto dalle norme vigenti.

A

seconda delle situazioni possono essere necessari D.P.I.

(scarpe antiscivolo, imbracatura con sistema di trattenuta che impedisca la

caduta d'alto).

E’

opportuno organizzare il lavoro in modo da limitare l’accesso alle postazioni

in altezza.

Informazione

e formazione dei lavoratori.

riferimenti normativi

-

Tit. II “Ambienti, posti di lavoro e di

passaggio”, D.P.R. n.547 del 27.04.1955.

-

D.Lgs. n.

626 del 1994.

Fig. 10. Carico container tramite carrello elevatore.

Fig. 11. Rimorchio centinato per il trasporto dei

prodotti finiti.

Lavoro in

altezza (copertura del carico sui camion)

descrizione

Infortuni gravi possono verificarsi in seguito a

cadute dall’alto durante le operazioni di copertura, carico e scarico del

materiale condotte da operatori in piedi sulla sommità di camion.

danno atteso

Lesioni

traumatiche (anche mortali).

prevenzione

-

Preferire l’utilizzo di automezzi centinati.

-

In caso di utilizzo di automezzi che richiedano la copertura manuale

del carico con teli, predisporre postazioni fisse alle quali ancorare una

imbracatura di sicurezza che l’addetto deve indossare prima di raggiungere la

postazione in altezza.

-

Indossare scarpe con suola antiscivolo.

-

Informazione e formazione degli addetti.

riferimenti normativi

-

Art. 386 “Cinture di sicurezza” D.P.R. n.547 del 27.04.1955.

-

D.Lgs. n. 626 del 1994 e s.m.i.

Lavoro all’aperto

descrizione

Le operazioni di scarico delle materie prime espone

gli addetti agli agenti meteorologici (sole e caldo nei mesi estivi; pioggia e

freddo nei mesi invernali).

danno atteso

Malattie da raffreddamento durante la stagione

fredda.

Affaticamento eccessivo, insolazione, stress termico durante la

stagione calda.

interventi prevenzionistici

Nelle zone di scarico delle materie prime è

opportuno valutare la possibilità di installare tettoie per la protezione dei

lavoratori dagli agenti meteorologici; gli addetti devono poter disporre di

indumenti protettivi adeguati; il lavoro deve essere organizzato in modo da

minimizzare i tempi di esposizione e prevedendo pause di riposo in ambienti

climatizzati. Gli addetti devono essere informati e formati.

riferimenti normativi

-

Art. 378 "Abbigliamento" e Art. 379

"Indumenti di protezione" D.P.R. n.547 del 27.04.1955.

-

Titolo V "Movimentazione manuale dei

carichi", All. VI

"Elementi di riferimento" del D.Lgs. n.

626/1994.

Movimentazione

meccanica

descrizione

Durante le operazioni di carico e scarico e

trasporto delle materie sono utilizzati carrelli elevatori. Per quanto riguarda

rischi, danni e prevenzione vedere la fase “movimentazione

dei carichi con carrelli elevatori”.

APPALTI

ESTERNI

Il trasporto delle materie prime avviene in genere tramite mezzi

di aziende specializzate in autotrasporti.

IMPATTO ESTERNO

Dispersione di polveri

In caso di dispersione accidentale di polveri si può

determinare inquinamento del suolo e dei corpi idrici circostanti. In

considerazione della natura dei materiali in oggetto, può risultare utile

conformare la pavimentazione delle zone interessate in modo da convogliare le

acque meteoriche di dilavamento verso vasche di raccolta, dalle quali possono

essere inviate ad impianti di neutralizzazione e depurazione.

Fig. 12.Spazzatrice stradale nel

piazzale di una azienda del comparto.

Diffusione di rumore

Il rumore dovuto prevalentemente alle operazioni di

scarico delle cisterne e di trasporto pneumatico dei materiali in polvere può

determinare disturbo alla popolazione circostante. E’ opportuno adottare misure

per la riduzione del rumore alla fonte, ubicare la zona di scarico in un’area

il più distante possibile dalle abitazioni e/o prevedere apposite barriere

antirumore.

Impianti

antiestetici e di altezza elevata

L’altezza e la forma dei silos di stoccaggio possono

determinare un impatto negativo sul paesaggio, specie se l'azienda è ubicata in

aree particolarmente sensibili sotto questo aspetto. Per ridurre l'impatto

paesaggistico può essere prevista una limitazione in altezza e/o prevedere una

copertura degli impianti.

Fig. 13. Vista d’insieme dei silos delle materie prime

per la produzione di fritte.

Produzione pigmenti: Pesata manuale e miscelazione

DESCRIZIONE

DELLA FASE

Il

primo passo del processo industriale che conduce all’ottenimento di un pigmento

ceramico è rappresentato dal dosaggio degli ingredienti di partenza. Per

valutare le quantità, solitamente si preferisce impiegare unità di peso anziché

di volume, per la maggiore precisione che se ne può ottenere. I vari componenti

sono in genere misurati a mano. Ogni postazione di lavoro è corredata del

relativo punto di raccolta differenziata per gli imballaggi: sono allestiti

contenitori separati per carta, cartone, plastica, imballaggi etichettati

“sostanze pericolose”.

Fig. 14.Movimentazione manuale dei

sacchi e cassoni di raccolta degli imballaggi primari.

In

questa fase della lavorazione, gli addetti dosano manualmente i quantitativi

richiesti per ciascuna formulazione. A tale scopo gli addetti aprono i sacchi

contenenti le materie prime da utilizzare e li rovesciano manualmente dentro

una cisternetta mobile (montata su ruote e che è stata

posizionata sulla bilancia che è a filo del pavimento); aggiunte di piccole

quantità per aggiustamento del peso sono eseguite a mano tramite una botazza (un

tipico mestolo).

Una

volta raggiunta la composizione stabilita, la cisternetta

viene spostata manualmente in sosta o portata in prossimità del miscelatore. A

questo punto la cisternetta mobile, contenente gli

ingredienti di partenza, è trasferita mediante un paranco sollevatore su una

piattaforma sopraelevata alla quale si accede salendo una rampa di scalini e

dove è posizionato il mescolatore. L’addetto collega il fondo della cisternetta con la bocca di carico del mescolatore, apre la

flangia ed il contenuto passa per gravità all’interno del mescolatore che ha lo

scopo di rendere perfettamente omogeneo il miscuglio di partenza.

L’operatore può seguire l’evolversi del trattamento attraverso

un’apposita apertura; al termine, attraverso una tubazione sotto aria

compressa, il semilavorato è scaricato all’interno di una cisternetta

fissa appoggiata sul pavimento al di sotto del miscelatore, oppure convogliata

tramite trasporto pneumatico in una tubazione fino alla postazione fissa di

carico dei contenitori di materiale refrattario entro le quali avverrà la

cottura.

Fig. 15.Operazione di riempimento

manuale della cisternetta mobile. L’addetto di destra

sta completando la composizione introducendo una piccola quantità di materiale

nella cisternetta, prelevandola da un sacco tramite

la botazza.

ATTREZZATURE E MACCHINE

Cisternetta mobile

Si tratta di un contenitore di metallo su ruote destinato alla

raccolta delle materie prime da trasferire alla successiva fase di

miscelazione. La movimentazione è generalmente di tipo manuale ed in piano,

fino a quando la stessa non arriva in prossimità del montacarichi che ha il

compito di portarla sulla piattaforma sopraelevata per il mescolamento degli

ingredienti di partenza.

Bilancia

Si tratta di un bilico interrato su cui staziona la cisternetta, allo scopo di controllare il peso dei

materiali introdotti.

Miscelatore (mescolatore)

Si

tratta di una camera chiusa in acciaio inox di forma parallelepipeda

con fondo bombato, dotata di portello superiore a cui viene collegata la

flangia di scarico della cisternetta mobile e di oblò

per il controllo visivo. Sul fondo è presente un dispositivo di scarico delle

polveri miscelate. L’organo lavoratore è costituito da un’elica metallica

montata su albero ad asse orizzontale. Il mescolatore è in genere montato in

postazione sopraelevata tramite una incastellatura metallica, al fine di

permettere il posizionamento sotto di esso di un apposito contenitore dove

scaricare il materiale mescolato.

Fig. 16.Apparecchio miscelatore con

sotto il contenitore per la raccolta del materiale miscelato. Si noti la scala di

accesso alla postazione sopraelevata.

Piattaforma sopraelevata per il carico dei miscelatori

Si tratta di una postazione di lavoro posta a circa

4 metri da terra raggiungibile mediante scala metallica. I boccaporti di carico

del miscelatore possono trovarsi a filo del piano del pavimento della

piattaforma stessa, oppure a circa 80 cm di altezza di fronte alla piattaforma.

Talvolta sulla postazione sono anche installati i quadri elettrici di comando

dei miscelatori.

Fig. 17.Operazione di caricamento del

miscelatore con cisternetta mobile sollevata tramite

paranco, azionato da un operatore che si trova sulla piattaforma sopraelevata

dotata di pannello di controllo.

Fig. 18.Miscelatori visti dalla

piattaforma sopraelevata di caricamento. Si notino i boccaporti che durante il

caricamento sono fatti corrispondere alla flangia inferiore della cisternetta mobile.

Fig. 19.Contenitori per materiale

miscelato, impilati l’uno sull’altro.

Contenitore per materiale

miscelato

È un contenitore predisposto per essere movimentato tramite transpalletts o carrelli elevatori, costituito da una cisternetta in acciaio inox, di forma cilindrica con fondo

troncoconico, simile a quella del prodotto da miscelare, ma in questo caso è

dotato di una incastellatura di sostegno e la parte superiore del contenitore è

chiusa e dotata di flangia per l’immissione del materiale miscelato.

Fig. 20.Altro tipo

di apparecchio miscelatore. Si noti il sistema di aspirazione localizzata sulla

flangia di carico e sulla zona dove

viene posizionato il contenitore per la raccolta del materiale miscelato. Si

noti anche la protezione ribaltabile sulla piattaforma di carico per

posizionare su di essa i carichi in sicurezza.

FATTORI DI RISCHIO

I principali fattori di rischio potenzialmente presenti per i

lavoratori sono sotto elencati.

Esposizione a

polveri

descrizione

I prodotti in

polvere utilizzati per la produzione di pigmenti per ceramica variano a seconda

del tipo di pigmento che si intende produrre, di conseguenza anche i rischi di

esposizione a polveri sono da valutare in relazione ai vari componenti

utilizzati. Di seguito ne sono elencati alcuni tra quelli maggiormente

utilizzati nelle aziende del comparto.

-

Silice

I prodotti di origine

naturale largamente impiegati nell’industria della ceramica (argille, caolino, feldspati, talco) possono contenere silice cristallina e

dare conseguentemente origine a fenomeni di tossicità acuta in seguito ad

infiltrazioni nel sistema respiratorio.

-

Ammonio metavanadato

Alcuni sali

rappresentano materie prime essenziali per l’industria della ceramica: ad

esempio l’ammonio metavanadato svolge un importante

ruolo per la sua capacità di influenzare la viscosità del prodotto fuso dopo la

cottura.

-

Carbonato di

nichel

Il carbonato di nichel

viene largamente impiegato nell’industria ceramica per la produzione di fritte

e quindi pigmenti ceramici. Sottoposto a forte riscaldamento (a partire da

temperature superiori ai 500°C) decompone fornendo ossidi di Ni in grado di

impartire tinte blu, verde, grigio, marrone. L’importanza industriale del

carbonato di nichel è legata alla possibilità di generare ossidi metallici in

condizioni controllate (degradazione termica), limitando in tale maniera le

possibilità di entrare in contatto diretto con gli stessi.

-

Sodio floruro

Il floruro di sodio risulta materia prima importante per la

produzione di pigmenti ceramici. Pur essendo stato approvato dalla FDA come

unica fonte ammessa di floruri negli alimenti, viene

etichettato con il simbolo di pericolo T (tossico). E’ in grado di portare

tossicità acuta (80 mg/kg per ingestione nel topo) ed è accompagnato dalle

frasi di rischio R23/24/25 (tossico per inalazione, ingestione e contatto con

la pelle.

-

Piombo

Impiegato largamente in

passato, adesso l’utilizzo di piombo nei pigmenti ceramici ha conosciuto una

forte limitazione. L’effetto di lucentezza che impartisce al prodotto non è

però eguagliato da nessun altro sostituto, motivo per il quale trova comunque

ancora importante applicazione

-

Cadmio

I composti del cadmio sono

in grado d’impartire tinte rosse e gialle che vengono poi sfruttate per

produrre smalti da vetro

-

Antimonio

I composti

dell’antimonio sono utilizzati per produrre pigmenti ceramici di colore bruno

-

Manganese

I composti del

manganese trovano larga applicazione per l’ottenimento di coloranti e smalti

per ceramiche artistiche e piastrelle

-

Bario

I composti del

cadmio sono capaci di impartire tinte rosse e gialle

-

Cobalto

I composti del

cobalto sono impiegati principalmente nell’industria della ceramica e del vetro

per dare colori blu e rossi

stima

Da misurazioni effettuate in aziende del

comparto sono stati rilevati per mezzo di campionatori personali valori di esposizione

dei lavoratori a polveri di sostanze pericolose, in particolare piombo, molto

vicini al limite di esposizione proposto da ACGIH.

danno atteso

I possibili danni per la salute dei

lavoratori dipendono dall’entità della esposizione e dal tipo di prodotto

utilizzato. Si riportano di seguito informazioni riguardanti i prodotti

maggiormente utilizzati sopra descritti.

-

I lavoratori esposti ad elevate concentrazioni di polvere

di silice cristallina (il limite

TLV-TWA ACGIH è 0,05 mg/m3) sviluppano negli anni una malattia

professionale chiamata silicosi. La IARC ha classificato in gruppo 1 (sostanze

cancerogene per l’uomo) la silice cristallina inalata sotto forma di quarzo o cristobalite (IARC MONOGRAPH, vol. 8, 1997).

-

Il metavanadato di ammonio è etichettato con frasi di

rischio R25, R36, R37 e R38, indicano pericolo di sostanza tossica per

ingestione e di sostanza irritante per gli occhi, per le vie respiratorie e per

la pelle. Classificato tossico (T) per l’uomo, negli ambienti di lavoro si

tiene sotto controllo mediante monitoraggio del triossovanadato

di ammonio, il quale presenta una dose TLV pari a 0,05 mg/m3. Il

valore di tossicità acuta orale (ratto) per il triossovanadato

di ammonio è pari a 160 mg/Kg. L’unico caso conosciuto di avvelenamento acuto

da vanadio (banca dati micromedex.com) fa riferimento all’ingestione, da parte

di una donna di 22 anni, di una dose compresa tra i 10 e i 15 grammi di ammonio

metavanadato. Dopo due ore si è avuto sviluppo di

nausea, vomito e diarrea. Emiparesi braccio-facciale destra un’ora dopo.

-

Il carbonato di nichel è classificato Xn (nocivo), con frasi di rischio R22 (nocivo per

ingestione), R40 (possibilità di effetti irreversibili) e R43 (sensibilizzante

per la pelle). Gli ossidi di Ni sono cancerogeni per inalazione. Accompagnati

dalla frase di rischio R49 e R43 quando il contenuto di NiO

libero supera l’1%, richiedono particolari precauzioni.

-

Il sodio floruro a contatto con la acidi sviluppa gas (HF) assai

aggressivi capaci di provocare irritazioni ed ustioni per pelle e occhi.

L’ingestione di modiche quantità causa bruciori all’apparato respiratorio,

vomito e convulsioni.

-

I composti del piombo

vengono contrassegnati con le frasi R20/22. La classificazione è “tossico”

(Xn) ed il limite di esposizione indicato dal D.Lgs. 25/2002 è di 0,15 mg/m3. La sorveglianza

sanitaria si effettua quando:

-

l’esposizione a una concentrazione di piombo nell’aria,

espressa come media ponderata nel tempo calcolata su 40 ore alla settimana, è

superiore a 0,075 mg/m3;

-

nei singoli lavoratori

è riscontrato un

contenuto di piombo

nel sangue superiore

a

40 mg Pb / 100 ml.

L’esposizione a

piombo può causare patologie a carico di apparato digerente (dolori addominali,

coliche), apparato emopletico (anemia), sistema

nervoso (saturnismo).

-

I composti del cadmio

sono etichettati Xn e accompagnati dalle frasi

R20/21/22 con limite di esposizione TLV-TWA ACGIH pari a 0,002 mg/m3

come Cd – polveri – frazione inalabile. L’inalazione comporta difficoltà

respiratorie, edema polmonare; vomito, diarrea, in caso d’ingestione

-

I composti

dell’antimonio presentano TLV-TWA ACGIH pari a 0,5 mg/m3 e sono

accompagnati dall’etichettatura “nocivo” (Xn) oltre

che dalle frasi di rischio R20/22. Causa tosse, arrossamenti alla gola per

inalazione; per ingestione dolori addominali e vomito.

-

I composti contenenti

biossido di manganese sono considerati tossici (etichetta Xn) e contrassegnati dalle frasi R20/22. Il limite TLV-TWA

ACGIH per i composti inorganici è di 0,2 mg/m3 come manganese.

Inalazione di fumi e polveri conduce a danni cronici principalmente a carico di

sistema respiratorio (pneumonia) e nervoso centrale. Contrazioni muscolari e

tremori possono essere accompagnati a debolezza, languore. Ingestione di dosi

elevate provocano danni anche reni e fegato.

-

I composti contenenti

bario sono indicati con il simbolo Xn e le frasi

R20/22: il limite di esposizione TLV-TWA ACGIH è pari a 0,5 mg/m3

(come Ba). Causa dolori addominali, vomito, diarrea, danni al fegato e reni,

paralisi degli arti se ingerito. Per inalazione comporta patologie ai polmoni.

-

L’ossido di cobalto viene

classificato tossico (Xn) e con le frasi R22/43

(nocivo per ingestione e irritante per la pelle): il limite di esposizione

TLV-TWA ACGIH è pari a 0,02 mg/m3 (come Co). L’ingestione di

quantitativi consistenti di cobalto conduce ad alterazioni nella crasi ematica.

-

L’ossido di nichel è

considerato cancerogeno di categoria 1 con frasi di rischio R49 (può provocare

il cancro per inalazione) e R43. Il TLV-TWA ACGIH è pari a 0,2 mg/m3

composti insolubili (come Ni).

interventi

prevenzionistici

-

Il datore di lavoro deve

effettuare un’accurata valutazione del rischio, individuando, tra l’altro, i

lavoratori esposti a cancerogeni, attuando la misura ed il monitoraggio

dell’esposizione, nonché la sorveglianza sanitaria. Gli obblighi del

datore di lavoro riguardano altresì la sostituzione del materiale pericoloso

con altro meno pericoloso o la sua utilizzazione in ciclo chiuso e, solo dove

ciò non sia tecnicamente possibile, attuare altri metodi per la riduzione

dell’esposizione dei lavoratori.

-

Mantenere efficienti gli impianti di aspirazione

localizzata che devono essere adeguatamente progettati.

-

Garantire un adeguato ricambio d’aria dell’ambiente di

lavoro.

-

Frequente pulizia dell’ambiente di lavoro con

aspiratori industriali mobili e/o macchine spazzatrici.

-

I lavoratori devono indossare D.P.I.

(maschere antipolvere oppure autorespiratori, occhiali o visiere, tute, guanti,

ecc…) in relazione alla pericolosità dei prodotti

utilizzati, devono rispettare le norme igieniche, in particolare non mangiare,

bere o fumare durante il lavoro, riporre in separatamente (in armadietti a

doppio scomparto) gli abiti civili e da quelli di lavoro, utilizzare le docce e

i servizi igienici che il datore di lavoro deve mettere a loro disposizione.

-

Informazione, formazione e sorveglianza sanitaria dei

lavoratori in relazione alla pericolosità dei prodotti utilizzati.

riferimenti

normativi

-

D.P.R. 547 del 1955 e s.m.i.

-

D.P.R. 303 del 1956 e s.m.i.

-

D.Lgs 277/91

-

D.M. 28/01/92

-

D.Lgs. 626 del 1994 e s.m.i.

-

D. Lgs. 52/97

-

D.M. 04/04/97

-

D.M. 28/04/97

-

D.Lgs. 285 del 1998

-

D.Lgs. 334/99, Allegato I

Fig. 21. Particolare del sistema di aspirazione per il

riempimento manuale della cisternetta mobile, in una

azienda del comparto.

Fig. 22. Sistema chiuso per l’apertura e il

rovesciamento manuale, sotto aspirazione, dei sacchi di prodotti pericolosi in polvere

e per il successivo trasporto pneumatico del materiale stesso. Tale sistema è

stato adottato da una azienda di un altro comparto produttivo in Toscana.

L’operatore prende il sacco chiuso e lo deposita nel box, quindi chiude gli

sportelli e introduce le mani nel box chiuso e aspirato attraverso gli oblò

dotati di copertura a lembi di gomma che hanno lo scopo di permettere

l’introduzione delle mani mantenendo più piccola possibile l’apertura;

l’addetto taglia così il sacco e lo rovescia lasciandone cadere il contenuto,

attraverso la griglia, nella tramoggia collegata alla tubazione di trasporto

pneumatico. Sempre con le mani dentro il box chiuso e aspirato, l’operatore

spinge il sacco vuoto nella tramoggia adiacente in fondo alla quale è abboccato

un sacchetto di plastica per la raccolta dei sacchi vuoti dei prodotti

pericolosi.

Movimentazione

manuale dei carichi, posture

descrizione

In

genere il rovesciamento dei sacchi contenenti le materie prime è effettuato

manualmente da 2 operatori. I sacchi pesano circa 25 - 30 Kg. L’operazione può

inoltre comportare l’assunzione di posture incongrue, specie quando i sacchi

sono prelevati da pancali di legno posti sul

pavimento.

Inoltre gli addetti

spingono manualmente la cisternetta mobile su ruote,

dalla bilancia di peso fino in prossimità del miscelatore e viceversa. Ciò può

comportare il rischio di urto, di schiacciamento dei piedi da parte delle

ruote, di cadute per scivolamento.

danno atteso

Disturbi muscoloscheletrici.

Ferite e contusioni.

interventi prevenzionistici

-

Valutare la possibilità di effettuare l’operazione di

dosaggio delle materie prime tramite impianti chiusi e automatici (ciò è

risulterebbe utile anche per la riduzione dell’esposizione alle polveri).

-

Utilizzare ausili per la movimentazione dei sacchi e

delle cisternette mobili.

-

Prevedere sistemi di sollevamento progressivo dei pancali, man mano che i sacchi vengono prelevati, in modo

da consentire agli addetti di mantenere sempre la postazione eretta.

-

Qualora permanga la movimentazione manuale della cisternetta, è opportuno che la stessa sia spinta da due

addetti e che il pavimento sia conformato in modo da non appesantire lo sforzo

necessario per spingere la cisternetta, evitando per

quanto possibile la presenza di dislivelli, buche o disconnessioni.

-

Presenza di dispositivi scansapiedi

sulle ruote della cisternetta mobile.

-

Indossare D.P.I. (scarpe di

sicurezza).

-

Corretta organizzazione del lavoro.

-

Informazione e formazione dei lavoratori.

riferimenti normativi

-

Tit. V e All. 6 del D.Lgs. n. 626 del 1994 e s.m.i.

-

Norma UNI ISO 938

Fig. 23.Movimentazione tramite transpalletts di un pancale di

sacchi di materie prime.

Lavoro in

postazioni sopraelevate

descrizione

L’accesso ad una postazione di lavoro sopraelevata

mediante sala a gradini comporta l’osservanza di una serie di precauzioni

minime per evitare cadute, scivolamenti. Come pure va posta particolare

attenzione a che il pavimento di lavoro della piattaforma sia perfettamente

liscio, senza buche o aperture.

danno atteso

Le conseguenze derivanti da cadute in questa fase

del ciclo possono essere costituite da leggeri traumi, ferite lacero contuse,

fratture

interventi prevenzionistici

Il piano rialzato deve essere perimetrato

con adeguati parapetti provvisti di fascia fermapiedi per impedire cadute di

attrezzi o oggetti. Le scale di accesso devono essere fermamente legate alla

struttura principale, corredate di parapetto, fermapiedi e gradini antiscivolo.

Deve essere predisposta anche una ostruzione (ad esempio un cancello) che

protegga l’apertura della piattaforma da e per la scala ed una protezione (ad

esempio ribaltabile) dell’apertura verso il vuoto attraverso la quale avviene

il caricamento dei materiali sulla piattaforma tramite carrello elevatore. E’

opportuno l’impiego di appropriati dispositivi per la protezione individuale,

quali scarpe di sicurezza con suola antiscivolo.

riferimenti

normativi

-

Tit. II “Ambienti, posti di lavoro e di passaggio”

D.P.R. n.547 del 27.04.1955.

-

Norme

UNI EN 361, 363, 795

Fig. 24.Piattaforma di carico del

miscelatore con boccaporti a filo con il piano di calpestio. Si noti la

protezione ribaltabile dell’apertura verso il vuoto attraverso la quale avviene

il caricamento dei materiali con carrello elevatore.

Fig. 25.Coperchio per botola di carico

del miscelatore dalla piattaforma sopraelevata. Si noti la protezione

grigliata.

Fig. 26.Altra botola dotata di

coperchio. Si noti la protezione grigliata e il sistema di aspirazione

localizzata.

Lavoro in

prossimità di carichi sospesi

descrizione

L’impiego di gru, carroponte

o paranchi per trasportare la cisternetta ed

assicurarne poi l’aggancio alla relativa flangia del miscelatore può comportare

il rischio di caduta di carichi dall’alto. Inoltre, specie quando alla manovra

partecipa più di un addetto, esiste il rischio di presa delle mani a contrasto

tra le catene e di investimento da parte del carico dovuto alle oscillazioni che

esso può compiere durante la sua movimentazione.

Particolare attenzione deve

essere prestata nel caso siano eseguiti lavori straordinari (ad esempio di

installazione o manutenzione) nei pressi del carroponte. Infatti, in un’azienda

di un altro comparto produttivo, è recentemente accaduto un infortunio grave

dovuto al fatto che, un lavoratore di una ditta esterna, mentre stava lavorando

su un ponteggio mobile per l’installazione di un impianto di allarme, è caduto

dall’alto perché urtato da un carroponte azionato da un lavoratore interno che

non si era accorto della presenza del ponteggio mobile.

danno atteso

Ferite e contusioni con rischio di infortunio

mortale.

interventi prevenzionistici

Il binario sul quale scorre

il carroponte deve essere dotato di apposito dispositivo di fine corsa, per

eliminare il rischio che la parte mobile possa cadere dal binario.

Per ridurre il rischio di

investimento e schiacciamento da parte del carico, è necessario che si manovri

in modo da ridurre le oscillazioni. Inoltre, sia chi manovra la gru (gruista),

sia chi provvede alla imbracatura del carico, non si deve mai posizionare tra

l’oggetto da sollevare ed eventuali ostacoli fissi.

Il gancio della gru deve

essere dotato di chiusura di sicurezza o conformato in modo da garantire

l’impossibilità della caduta accidentale del carico. In aziende di altri comparti sono accaduti diversi infortuni

mortali proprio per la mancanza di questo semplice dispositivo di sicurezza.

Per evitare il rischio di urti è anche necessario che,

quando non utilizzato, il gancio non sia mai lasciato ad altezza d’uomo e che

l’ambiente di lavoro sia sufficientemente illuminato e dotato di illuminazione

di emergenza. Anche la cabina di manovra della gru - carroponte deve essere

provvista di illuminazione normale e di emergenza.

È necessario che l’apparecchio di sollevamento abbia

portata idonea rispetto al peso pezzo da sollevare e venga sottoposto alle

verifiche preventive e periodiche delle apparecchiature nel loro insieme o di

loro parti (ad esempio le funi). Gli esiti degli accertamenti vanno riportati

sull’apposito registro tenuto dall’azienda. In particolare, se la portata essa

è superiore a 200 Kg., l’impianto è soggetto a denuncia e visita preventiva di

primo impianto da parte di ISPESL, a controlli annuali da parte della A.S.L. (al fine di verificarne le condizioni di efficienza

per quanto riguarda i dispositivi meccanici e di scorrimento), e verifiche

trimestrali da parte di tecnici incaricati dall’azienda (riguardo le funi

metalliche impiegate per il sollevamento dei carichi) da registrare

sull’apposito libretto.

L’impianto di sollevamento

deve essere utilizzato solo da personale appositamente formato e che indossi D.P.I., in particolare elmetto, scarpe di sicurezza con

punta rinforzata, guanti.

In caso di lavori

straordinari (ad esempio di installazione o manutenzione) che possano

comportare la presenza di lavoratori in altezza nella zona operativa del

carroponte è necessario verificare che i lavori siano eseguiti solo dopo avere

bloccato il carroponte e aver segnalato i lavori in corso (ad esempio togliendo

l’alimentazione al carroponte e apponendo sul quadro elettrico un avviso di non

effettuare manovre). Nel caso i lavori straordinari siano eseguiti da ditte

esterne è fondamentale il coordinamento tra i responsabili del servizio

prevenzione e protezione delle due aziende.

Fig. 27.Cartello di informazione sulle

norme di sicurezza nel reparto di miscelazione dei pigmenti.

Lavoro in

prossimità di organi meccanici in movimento

descrizione

L’organo lavoratore e gli organi di trasmissione del

moto del miscelatore, se non adeguatamente protetti, possono costituire per gli

addetti alla lavorazione il rischio di presa, trascinamento e schiacciamento.

danno atteso

Lesioni traumatiche.

interventi prevenzionistici

L’organo lavoratore e gli organi di trasmissione del

moto del miscelatore devono essere segregati con ripari fissi o muniti di

dispositivi di interblocco meccanico. Ove sia necessario mantenere la

visibilità, possono essere eventualmente realizzate griglie o barre distanziatrici idonee ad impedire che gli arti dell’addetto

possano raggiungere le parti meccaniche in movimento.

Le macchine devono essere dotate di dispositivo di

arresto di emergenza e di dispositivi contro l’avviamento accidentale (ad

esempio il dispositivo che impedisce l’avviamento della macchina in caso di

ritorno intempestivo della alimentazione elettrica dopo che essa era venuta a

mancare per interruzione temporanea). E’ opportuno che il quadro comando sia dotato

di chiave che possa essere tolta dall’addetto prima della pulizia. Per le

operazioni di pulizia, regolazione o manutenzione che dovessero richiedere

l’avviamento della macchina con ripari rimossi, può essere utilizzata una

pulsantiera con avviamento ad impulsi a uomo presente, la quale una volta

inserita escluda il quadro comando e che sia azionabile dall’operatore da una

postazione nella quale sia ben visibile la zona operativa.

È opportuno adottare procedure di pulizia

standardizzate e scritte.

È necessaria l’informazione e formazione dei

lavoratori.

riferimenti normativi

-

D.P.R. n.547 del 1955 e s.m.i.

-

D.Lgs. n.626 del 1994 e s.m.i.

-

D.P.R. n.459 del 24.07.1996 (Direttiva macchine).

-

Norme UNI

Movimentazione

meccanica dei carichi con carrelli elevatori

Per le indicazioni relative a questo fattore di

rischio si rimanda alla fase “movimentazione

meccanica con carrelli elevatori”.

Fig. 28.Carrelli elevatori a forche in movimento

nel reparto produttivo dei pigmenti.

APPALTI ESTERNI

Questa

fase non è appaltata in quanto essenziale al ciclo produttivo.

IMPATTO

ESTERNO

Emissioni

in atmosfera

L’aria mista a polveri proveniente dall’impianto di

aspirazione localizzata (sulla postazione di dosaggio e pesata dei prodotti in

polvere) è inviata ad impianti di abbattimento corredati di filtri a maniche. I

filtri a maniche sono soggetti a manutenzione periodica e se ne facilita il

controllo mediante sensori automatizzati di pressione che rilevano in continuo

il flusso prima e dopo il filtro.

Produzione

di rifiuti

Si tratta principalmente delle polveri recuperate dai filtri a

maniche e degli imballaggi delle materie prime. Le polveri sono in parte

reimpiegate in produzione, mentre il resto viene riciclato dall’industria delle

mattonelle. Gli imballaggi delle materie prime sono raccolti separando la carta

dalla plastica e conferiti a ditte specializzate per il riciclaggio.

Produzione pigmenti: RIEMPIMENTO

CASELLE E COTTURA (CALCINAZIONE)

DESCRIZIONE DELLA FASE

Dopo essere stata omogeneizzata nei miscelatori, la miscela di

partenza è trasferita in formelle cilindriche di materiale refrattario

(chiamate caselle) nelle quali

subisce un processo di cottura (chiamato anche calcinazione). L’operazione può essere eseguita in due linee

distinte: a mano sotto aspirazione mediante botazze oppure impiegando un

sistema automatizzato. Il materiale miscelato può provenire direttamente dal

miscelatore tramite una tubazione con trasporto pneumatico oppure per caduta a

gravità da cisternetta posizionata tramite paranco su

una incastellatura metallica dell’impianto automatico di riempimento.

Fig. 29.Riempimento manuale delle

caselle con botazza.

Una volta riempiti, i contenitori sono pronti per il forno a muffola

e vengono impilati uno sull’altro per un’altezza di circa un metro e mezzo

sopra carrelli di acciaio protetti dal calore con barre di refrattario. I

carrelli sono movimentati e introdotti in forno lungo apposite rotaie e/o

tramite l’ausilio di transpalletts a batteria

appositamente predisposti.

Durante la permanenza nel forno a muffola, in

seguito all’innalzamento di temperatura, il cromoforo (sostanza che determina

la colorazione) si propaga attraverso tutta la massa dell’impasto, conferendole

la tonalità voluta. In realtà la temperatura di “cottura” varia sostanzialmente

a seconda della composizione e natura della miscela: si passa infatti dai 700°C

di certi colori fino ai 1300°C di altre formulazioni. Questo passaggio è

definito sinterizzazione, talvolta fusione oppure anche calcinazione. Abbiamo

scelto il termine cottura poiché la temperatura di lavoro è lievemente

inferiore a quella di fusione della massa e ben lontana da quella di

calcinazione delle sabbie.

Fig. 30.Macchina per riempire ed

impilare automaticamente le caselle.

Fig. 31.Sistema di riempimento

automatico delle caselle con cisternetta su

incastellatura.

La durata dell’intero ciclo di cottura varia dalle

14 alle 20 ore. Quando il forno è nuovamente a circa 60°C, i carrelli metallici

sono estratti e lasciati a freddare per un’altra giornata mentre una nuova

carica è sottoposta a cottura.

Dopo la cottura, a seconda del tipo e del

quantitativo dei prodotti impiegati, le caselle possono essere svuotate

manualmente oppure automaticamente nei frantumatori e le caselle vuote

ritornano tramite nastri trasportatori in ingresso allo stesso impianto

automatico per il riempimento e l’impilamento sui carrelli refrattari da

introdurre in forno.

ATTREZZATURE E MACCHINE

Caselle

Sono i contenitori di materiale refrattario aventi

forma cilindrica di altezza inferiore al diametro, entro i quali avviene la

sublimazione del cromoforo che si diffonde in tutta la massa del miscuglio di

partenza durante la fase di cottura.

Carrelli refrattari

Si tratta di mezzi mobili su ruote di acciaio

(talvolta conformate in modo idoneo per la movimentazione su rotaia), protetti

dal calore mediante sbarre di cemento refrattario. Su questi carrelli sono

posizionate le caselle da cuocere e il tutto viene introdotto nel forno di

cottura.

Impianto automatico di riempimento / impilamento /

svuotamento caselle

Si tratta di un impianto automatico costituito da

diverse parti, che ha lo scopo sia di riempire le caselle con il materiale da

cuocere e impilarle sul carrello da introdurre in forno, sia di svuotare dopo

la cottura le caselle dentro una tramoggia per l’alimentazione del

frantumatore, introducendo nuovamente le caselle svuotate su un nastro

trasportatore verso l’ingresso dell’impianto di riempimento.

Forni a muffola

Sono forni parallelepipedi metallici rivestiti

internamente con barre di cemento refrattario il cui accesso è chiuso mediante

portellone di grandi dimensioni.

I forni sono alimentati da una combinazione di metano – aria e sono

di tipo intermittente. La miscela fornita varia in dipendenza del ciclo di

cottura ed è riconducibile essenzialmente a due tipologie: “di scambio” e

“comburente”. La miscela “di scambio” è utilizzata all’inizio ed alla fine

della cottura in quanto:

-

in partenza provvede a mantenere in movimento i gas all’interno del

forno assicurando una distribuzione costante ed omogenea della temperatura;

-

alla fine la miscela introdotta ha la duplice funzione di raffreddare

il forno e portare via l’aria consumata contenente le polveri.

La miscela “comburente” è quella utilizzata per la

combustione vera e propria: da una temperatura iniziale di circa 60°C si sale

secondo rampe di crescita della durata di 8/10

ore fino ad arrivare a 1200/1400°C. Una volta raggiunta l’opportuna

temperatura di cottura, funzione dell’agente cromoforo in questione, viene

mantenuto il riscaldamento per il tempo necessario alla sublimazione e quindi

ha luogo il raffreddamento.

Questo tipo di forno è anche chiamato muffola.

Fig. 32.Carrelli refrattari carichi di

caselle pronti per essere informati.

Fig. 33.Forno di cottura aperto con

all’interno un carrello di caselle da cuocere.

Fig. 34.Forno di cottura (modello più

recente).

FATTORI DI RISCHIO

I principali fattori di rischio potenzialmente presenti per i

lavoratori sono sotto elencati.

Esposizione a

polveri

Durante il riempimento manuale delle caselle con i prodotti in

polvere, rischi, danni e prevenzione sono analoghi a quanto descritto per la

fase “pesata e miscelazione delle materie

prime” a cui si rimanda.

Microclima

sfavorevole e superfici calde

descrizione

Gli addetti possono venire a contatto con le

superfici calde costituite da pareti dei forni (se non sufficientemente

coibentate) o dal materiale (sabbie, refrattario, carrelli metallici)

parcheggiato nei pressi del forno lasciato a raffreddare dopo la cottura.

danno atteso

Ustioni per contatto con superfici calde.

Disturbi da scomfort

termico, riduzione della capacità lavorativa, stress psicofisico con

possibilità di calo dell’attenzione e maggior rischio di infortuni.

interventi prevenzionistici

-

Coibentare le parti calde del forno.

-

Proteggere la postazione per il comando e il controllo del forno

mediante schermi anticalore.

-

Valutare la possibilità di confinare la fase lavorativa in un’area non

frequentata, così da limitare il numero dei soggetti esposti.

-

Nelle situazioni di maggior esposizione a stress termico, è utile

prevedere l’uso di abbigliamento idoneo specifico, in relazione al rischio da

esposizione ad elevata temperatura, oltre a prevedere, nell’organizzazione del

lavoro, idonei periodi di acclimatamento, pause, turnazione della mansione.

-

Mettere a disposizione degli addetti la possibilità di bere spesso per

reintegrare i liquidi persi con la sudorazione.

-

Utilizzo di appropriati d.p.i. compresi capi di abbigliamento specifici.

-

Informazione e formazione degli addetti.

riferimenti normativi

-

Art. 9 “Ricambio dell’aria”, Art. 11 “Temperatura” e

Art. 13 “Umidità” D.P.R. n.303 del 19.03.1956.

-

Art. 240 "Protezione delle pareti esterne a

temperatura elevata" D.P.R. n.547 del 27.04.1955.

-

Art. 378 "Abbigliamento" e Art. 379

"Indumenti di protezione" D.P.R. n.547 del 27.04.1955.

-

Norma UNI EN 563 del 30.06.95 Sicurezza del macchinario. Temperature delle superfici di contatto.

Dati ergonomici per stabilire i valori limite di temperatura per le superfici

calde. La norma presenta i dati ergonomici e il loro uso per stabilire i