PROFILO DI RISCHIO NEL

COMPARTO FRANTOI

CICLO PRODUTTIVO DEL FRANTOIO

Tipologia di lavorazione

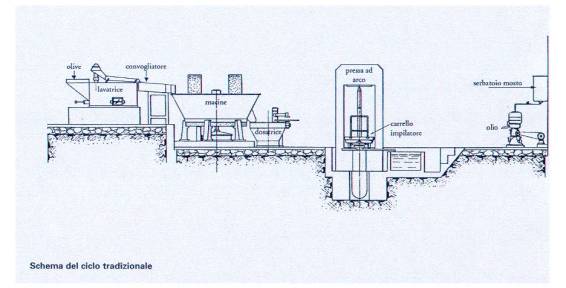

1. Flowchart .1. (metodo tradizionale)

Fase lavorativa Macchine

utilizzate

|

|

|

Manuale e/o meccanica |

|

|

|

|

|

|

|

|

Lavatrice |

||

|

|

|

|

|

|

|

Frantoio a macine |

||

|

|

|

|

|

|

|

Impastatrice - gramolatrice |

||

|

|

|

|

|

|

|

Impannellatrice e carrello porta

pannelli |

||

|

|

|

|

|

|

|

Presse idrauliche |

||

|

|

|

|

|

|

|

Centrifughe a dischi (separatori) |

||

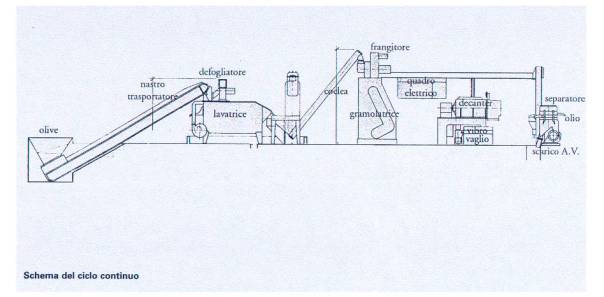

2. Flowchart .2. (metodo continuo)

Fase lavorativa Macchine

utilizzate

|

|

|

Manuale e/o meccanica |

|

|

|

|

|

|

|

|

Lavatrice |

||

|

|

|

|

|

|

|

Molino a cilindri o martelli |

||

|

|

|

|

|

|

|

Impastatrice - gramolatrice |

||

|

|

|

|

|

|

|

Estrattori centrifughi (decanter) |

||

|

|

|

|

|

|

|

Centrifughe a dischi (separatori) |

||

|

1. COMPARTO |

FRANTOI OLEARI

|

|

2. CODICI ISTAT |

|

|

|

|

|

|

|

|

|

3. CODICE ISPESL |

|

(riservato all’ufficio)

ZONA DI RILEVAZIONE

|

4. NAZIONALE: |

|

|

5. REGIONALE |

TOSCANA |

|

6. PROVINCIALE |

FIRENZE |

|

7. USL |

10 FIRENZE, ZONA SUD-EST |

|

8.ANNO DI

RILEVAZIONE |

2 |

0 |

0 |

1 |

|

|

|

|

|

9. NUMERO ADDETTI: |

|

70

|

|

|

|

|

|

9A. IMPIEGATI: |

|

uomini donne |

|

|

|

|

|

|

70 |

uomini donne |

|

|

|

|

44

10. NUMERO AZIENDE :

All. 2/B

|

|

|

||

|

11. STRUTTURA DI RILEVAZIONE |

U.F. PREVENZIONE, IGIENE E SICUREZZA |

||

|

|

|

||

|

|

NEI LUOGHI DI LAVORO ZONA SUD-EST |

||

12. REFERENTE: Ing.

Mauro Giannelli, P.A. Paolo Borghi, P.I. Roberto Ghirelli,

Dr. Maria Teresa Mechi, P.I.

Donatella Pagni

|

INDIRIZZO: |

via Chiantigiana,

37 |

||

|

|

|

||

|

CAP: |

50126 |

|

|

|

|

|

||

|

CITTA’: |

FIRENZE |

||

|

|

|

||

|

PROVINCIA: |

FI |

|

|

|

|

|

||

|

TELEFONO: |

0556530631 |

|

|

|

|

|

|

|

|

FAX: |

0556532383 |

|

|

|

|

|

|

|

|

E-MAIL: |

|

||

|

|

|

|

|

13.

INFORTUNI:(quinquennio 1995-1999)

|

TOTALE: |

8 |

DI CUI MORTALI |

/ |

14. MALATTIE PROFESSIONALI:

|

DENOMINAZIONE |

N° CASI |

COD. INAIL |

|

/ |

|

|

|

/ |

|

|

|

/ |

|

|

|

/ |

|

|

|

/ |

|

|

|

/ |

|

|

|

/ |

|

|

|

/ |

|

|

NOTE:

DOCUMENTO DI COMPARTO

“L’olivo

è una pianta che l’uomo ha coltivato fin dai tempi più remoti ed ha

rappresentato man mano, oltre che una notevole fonte di reddito, anche il

simbolo della sapienza, della prosperità, della gloria e della pace. [1]

La

coltivazione dell’olivo in Italia interessa oltre 1 milione di aziende (44,9%

del totale), con una superficie di circa 1,2 milioni di ettari, con una media

aziendale di 1,2 ettari, ed una produzione complessiva di circa 27 milioni di

quintali; tali aziende accrescono il peso relativo sul complesso delle aziende

agricole, che passa dal 37,0% nel 1990 al 44,9% nel 1999. (ISTAT 2000)

Particolarmente

diffusa nelle regioni mediterranee, l’olivicoltura rappresenta un’attività

importante sia per l’economia rurale che per l’equilibrio ecologico delle

regioni produttrici. Nell’insieme dell’UE si contano all’incirca 2.240.000

olivicoltori, di cui 850.000 in Italia, al secondo posto fra i produttori di

olive, dopo la Spagna.(ISTAT 1999)

In

Provincia di Firenze la superficie coltivata ad olivo è di 29.436,72 ha di cui

401,46 ha per olive da tavola e 29.035,26 ha per la produzione di olio. (ISTAT

1991 – Censimento agricoltura)[4]

Il territorio interessato da questo studio comprende i

comprensori del Chianti Fiorentino, Valdarno Fiorentino e bassa Val di Sieve,

complessivamente 13 Comuni (Bagno a Ripoli, Barberino Val d’Elsa, Figline

Valdarno, Greve in Chianti, Impruneta, Incisa Valdarno, Pelago, Pontassieve,

Reggello, Rignano sull’Arno, Rufina, San Casciano Val di Pesa, Tavarnelle Val

di Pesa ). E’ caratterizzato da piccoli e medi centri abitati, posti

all'interno di una zona agricola in cui primeggiano le colture della vite e

dell'olivo con i relativi impianti di trasformazione.

I frantoi

operanti su questo territorio sono 44 (corrispondente al 68% dei frantoi

presenti sul territorio della ASL 10 di Firenze), di dimensioni medio-piccole,

spesso collocati all’interno di aziende agricole .

Per

quanto riguarda le caratteristiche del ciclo produttivo, si possono

sommariamente suddividere i frantoi in due tipologie:

·

frantoio di

tipo tradizionale (flow chart 1)

dove l’addetto, intervenendo

durante il ciclo, garantisce il succedersi delle diverse fasi lavorative.

·

Frantoio di

tipo continuo (flow chart 2)

dove le varie

fasi (dal lavaggio delle olive fino alla separazione dell’olio di vegetazione) procedono autonomamente, senza

l’intervento dell’operatore. Questo tipo di frantoio ha una potenzialità di

lavoro maggiore rispetto al tradizionale e richiede un minore impegno fisico da

parte degli operatori. In questo tipo di frantoi gli addetti hanno

essenzialmente funzioni di controllo sul buon funzionamento dei macchinari.

Schemi riprodotti da [5]

I

frantoi di tipo tradizionale sono il 38% mentre la lavorazione di tipo continuo

è presente nel 68% degli impianti di frangitura.

Per

il raggruppamento dei frantoi in classi di ampiezza sulla base della quantità

media di olive molite all’anno, si utilizzano i criteri adottati dall’ETSAF ( Ente

Toscano per lo Sviluppo Agricolo e Forestale ):

1°

classe da 1 a 500 qli

2°

classe da 501 a 1.000 qli

3°

classe da 1.001 a 5.000 qli

4°

classe da 5.001 a 10.000 qli

5°

classe oltre 10.001 qli

Nella

campagna 1998-1999, nei comuni interessati dallo studio, si ha la seguente

distribuzione delle aziende per le suddette classi:

1°

Classe n.10 impianti

2°

Classe n. 4 impianti

3°

Classe n.18 impianti

4°

Classe n. 9 impianti

5°

Classe n. 3 impianti

La

lavorazione tradizionale delle olive è più frequente nelle prime tre classi

dove è praticata nel 47% degli impianti di frangitura. Per la lavorazione di

quantitativi superiori (classi 4 e 5) prevale l’adozione di impianti di tipo

continuo (82%).

Il ciclo

produttivo per la trasformazione delle olive in olio può essere così

schematizzato: dopo la raccolta le olive arrivano in frantoio in contenitori di

diverso tipo e capacità (sacchi o balle, cassette, cassoni, rimorchi, ecc.)

dove, una volta pesata la partita, vengono generalmente sistemate in un locale

(olivaio) in attesa di essere avviate alla macinazione.

La pesatura

della partita di olive può avvenire tramite trasferimento manuale dei

contenitori (sacchi, cassette) su bascule

o con la pesatura complessiva tramite pese o tramogge basculanti.

Il

trasferimento dei contenitori di olive può essere interamente manuale oppure

con l’impiego di nastri trasportatori, carrelli, ecc. Tali contenitori vengono

quindi svuotati in tramogge (tramogge di carico) di diversa capacità e

dislocazione (sopraelevate rispetto al pavimento, con l’apertura a filo del

pavimento, ecc.), attraverso le quali le olive passano poi alla macinazione.

La

macinazione viene preceduta da una fase di pulizia della partita attraverso l’aspirazione

delle foglie ed il lavaggio delle olive. Di seguito una coclea o un nastro

trasportatore alimenta l’impianto di macinazione che può essere costituito da

macine in pietra o frangitori a martelli, cilindri o, più raramente, a cono.

La pasta ottenuta

con la macinazione passa successivamente in una o più serie di gramole dove

avviene l'affioramento dell’olio sulla pasta stessa, a seguito di un continuo

“massaggio” prodotto dalle pale montate su di un’asta ruotante.

Nei frantoi

di tipo tradizionale l’estrazione dell’olio dalla pasta avviene tramite la

pressione che una pressa idraulica esercita sulla pasta distribuita su dei

fiscoli sovrapposti a formare il “castello”.

I fiscoli costituiscono uno strato filtrante attraverso il quale il

mosto, costituito da olio e acqua di vegetazione, defluisce per poi essere

avviato al separatore centrifugo.

Nei frantoi

moderni, di tipo continuo, la pressa idraulica ed il castello sono sostituiti

dal “decanter” o estrattore centrifugo orizzontale, capace di separare, per

effetto della forza centrifuga impressa alla pasta, la parte liquida costituita

da acqua ed olio dalla parte solida (sansa). Alcuni tipi di decanter sono in

grado di separare solo l’olio lasciando una sansa più umida, al fine di ridurre

il problema dello smaltimento delle acque di vegetazione.

Il mosto

ottenuto dagli impianti di estrazione viene inviato ai separatori o centrifughe

a dischi che hanno il compito di separare l’acqua dall’olio. Dopo questo ultimo

passaggio l’olio d’oliva è pronto per il consumo diretto o per il

confezionamento dopo eventuali operazioni di filtraggio.

La sansa

viene accumulata nelle vicinanze dell’impianto di frangitura, su piazzali, in

silos o cassoni, in attesa di essere inviata presso i sansifici per

l’estrazione dell’ultima frazione oleosa.

Danno rilevato

L’attività di

raccolta e frangitura delle olive è una attività di tipo stagionale che inizia

normalmente alla fine del mese di ottobre e si conclude alla fine di dicembre. In

questo periodo il lavoro viene svolto a turni sulle 24 ore.

Nei frantoi

posti all’interno delle aziende agricole ( circa i 2/3 dei frantoi oggetto

della presente ricerca ) gli addetti sono generalmente i salariati fissi e

avventizi delle aziende stesse, negli altri frantoi ( cooperativi o privati ) gli operatori sono assunti a tempo

determinato.

Per quanto

riguarda gli infortuni, sono vidimati registri specifici di frantoio dove le

ore lavorate sono soggette ad un premio specifico dell’INAIL.

La durata

della campagna olearia e quindi l’impiego di manodopera, ovviamente, è

strettamente collegato all’andamento della produzione olivicola.

Gli infortuni registrati nel quinquennio 1995-1999 sono 8 con 105 giornate perse a fronte di un numero di 90.871 ore lavorate (sono riferiti a 27 aziende che producono circa

il 70% dell’olio della zona sud-est).

Nello stesso periodo non sono state rilevate malattie

professionali attribuibili ad esposizione lavorativa in frantoio.

Rischi trasversali

Nell’analisi del profilo di rischio sono state in

particolare approfondite tre tipologie di rischio inerenti più fasi lavorative:

la

movimentazione manuale dei carichi;

l’uso di energia

elettrica;

l’esposizione a

rumore.

Riguardo a questi aspetti specifici sono stati effettuati

rilievi ed indagini strumentali, i cui risultati sono riportati di seguito.

Bibliografia

[1] Medori C., Ballardini A.; Industrie Agrarie, Edagricole, 1992

[2] Pasquinelli P., Baluganti A., Bianchi A., Borghi P., Gioviti

D., Grassi M., Ulivi A.; Prevenzione e sicurezza nei frantoi – coll. I Manuali,

Regione Toscana, 1996

[3] Silvestri E., Toma M.; Banca dati dei frantoi oleari toscani –

aggiornamento 1997, ARSIA – Regione Toscana, 1998.

[4] ISTAT;

Caratteristiche strutturali delle aziende agricole, fascicoli provinciali

–Firenze, 4° Censimento generale dell’agricoltura, 1991

[5]Marco

Mugelli, , L’estrazione dell’olio dalle olive, A.R.S.I.A. Regione Toscana, 1999

MOVIMENTAZIONE

MANUALE DEI CARICHI

1. Generalità

e fattori di rischio

Le operazioni di

movimentazione manuale dei carichi , nel comparto della frangitura delle olive,

riguardano tuttora un numero significativo di aziende presenti nel territorio

della Zona Sud Est dell’Azienda USL di Firenze, in genere quelle di piccole

dimensioni.

Tali operazioni

consistono prevalentemente nello

scarico di cassette cariche di olive, dal peso medio di 20 – 22 kg, dai mezzi

di trasporto e nel successivo

svuotamento in tramoggia per l’avvio della frangitura.

Il periodo interessato è quello della

raccolta delle olive, vale a dire i mesi di

novembre e dicembre. In questo intervallo di tempo il problema appare

rilevante anche se non riferibile agli addetti al frantoio in quanto le

operazioni di movimentazione delle olive vengono svolte in genere dai

produttori o loro dipendenti.

Al fine di

valutare nel dettaglio la situazione sono stati effettuati sopralluoghi presso

tutte le aziende situate nel territorio

di pertinenza, individuando un campione costituito dalle 4 aziende ritenute

maggiormente significative in relazione al rischio.

La

situazione verificata nel campione suddetto appare assai disomogenea a causa

delle notevoli differenze tra i vari

ambienti di lavoro con ripercussioni sugli spazi disponibili, sui percorsi,

sulla dislocazione di apparecchiature quali la tramoggia di carico e le

bilance.

Mentre

nelle aziende più evolute la meccanizzazione e/o l’ausiliazione delle operazioni in questione hanno fortemente

ridotto la portata del problema, in quelle sottoposte all'indagine le fasi di

carico/scarico delle olive vengono svolte in modo spesso incongruo e con forte

sottovalutazione del rischio connesso; si è assistito infatti all’effettuazione

di manovre di sollevamento, trasporto,

spinta e trascinamento di carichi, compiute in assenza di adeguati

accorgimenti in grado di razionalizzarne l’esecuzione.

2. Il

danno atteso

Sovraccarico

biomeccanico del rachide, prevalente a livello delle porzioni lombare e

cervicale, meno frequente a livello del tratto dorsale e di altri distretti

extrarachidei dell’apparato locomotore (spalla, gomito, polso-mano, anca,

ginocchio) dovuto in larga misura alla movimentazione manuale dei carichi e,

secondariamente, all’adozione di posizioni di lavoro tendenzialmente fisse/protratte

o alla effettuazione di movimenti ripetitivi degli arti superiori.

Anzitutto va premesso

che tutte le sindromi che verranno citate in seguito sono da inserirsi nel

vasto gruppo delle “work-related diseases”, vale a dire quelle affezioni a

carattere multifattoriale nella cui genesi ed estrinsecazione l’attività di lavoro costituisce un agente causale non

univoco, assumendo più spesso il ruolo di concausa.

E’ da sottolineare,

infatti, come l’attività lavorativa si intrecci con altri fattori di natura

costituzionale, oppure legati alle abitudini di vita, a hobby, ecc., tutti in

grado di incidere significativamente nell’innesco e nell’evoluzione dei singoli

quadri morbosi.

Fra le affezioni del

rachide correlabili con i rischi “movimentazione manuale dei carichi” e “posizioni di lavoro fisse e/o protratte”,

senza dubbio quella di più frequente

riscontro è la lombalgia, complicata o meno da sciatalgia o cruralgia, evidenti

segni questi ultimi di sofferenza radicolare.

Le

affezioni muscoloscheletriche del rachide cervicale e degli arti superiori, da

ascrivere al rischio “movimenti ripetitivi e/o forzati degli arti superiori”,

sono caratterizzate da ipostenia, difficoltà/disabilità nel compiere alcuni

movimenti, dolore (a crisi o persistente) a carico di articolazioni, muscoli,

tendini ed altre parti molli, associate o meno a lesioni organiche

evidenziabili.

Si possono verificare

anche parestesie e disturbi neurovegetativi (tipo Raynaud, acrocianosi), interessanti

di solito le dita, ma che possono coinvolgere la mano e irradiarsi lungo

l’avambraccio.

Tra queste possiamo

citare le tendiniti e le tenosinoviti, la sindrome del tunnel carpale, la

sindrome del canale di Guyon, l’epicondilite, la tendinite della cuffia dei

rotatori, la sindrome dell’egresso toracico, la sindrome da tensione

cervico-brachiale.

Meno importanti in

questo contesto risultano le affezioni che colpiscono altri distretti

dell’apparato locomotore, come gonalgie e coxalgie, a volte isolate, ma più

spesso associate alle manifestazioni sopradescritte.

3. Materiali e

metodi

Al fine di valutare quantitativamente lo specifico rischio

“Movimentazione manuale dei carichi” sono stati adottati il Criterio NIOSH (1993,

adattato alla normativa italiana) (1) e le tabelle pubblicate da Snook e

Ciriello (3) per valutare il massimo

peso che può essere rispettivamente sollevato e trasportato da un soggetto sano

e addestrato senza incorrere in situazioni di sovraccarico biomeccanico.

Applicando tali procedure si

possono calcolare indici di rischio, vale a dire limiti al di sotto dei quali

le operazioni in oggetto sono ritenute prive di rischio.

Non sono state quantificate

le operazioni di spinta e trascinamento nel presente lavoro; relativamente a

tali operazioni manuali vengono

espressi esclusivamente giudizi di carattere qualitativo.

Per condurre l’indagine in

questione sono stati effettuati vari sopralluoghi con approfondimenti nelle

aziende ritenute maggiormente significative, nell’ambito dei quali il personale

addetto alle operazioni prescelte è stato sottoposto a ripresa con videocamera;

i dati così rilevati (altezza da terra del carico prima del

sollevamento, distanza verticale del sollevamento, dislocazione angolare del

peso, distanze percorse, frequenza degli atti, ecc.) sono stati utilizzati per

il calcolo degli indici suddetti.

4. Risultati ed

interventi per la riduzione del rischio

I

risultati ottenuti sono riportati nella tabella 1 seguente:

Tabella 1

|

Azienda |

Operazioni effettuate |

Indice di rischio per sollevamento |

Indice di rischio per trasporto |

|

1 |

Scarico dal camion per

caricamento bilancia |

da 2.72 a 1.73 (varia secondo l’altezza da cui viene movimentata la

cassetta) |

Non calcolabile |

|

2 |

Trasporto cassette dalla

bilancia alla tramoggia Scarico cassette in

tramoggia |

da 2.55 a 2.11 (varia secondo l’altezza da cui viene movimentata la

cassetta) |

2.0 |

|

3 |

Trasporto dal camion alla bilancia

Scarico cassette in tramoggia |

da 2.27 a 1.97 (varia secondo l’altezza da cui viene movimentata la

cassetta) |

2.44 |

|

4 |

Indici

di rischio non determinabili in quanto la movimentazione manuale consiste nello

scarico delle cassette in tramoggia direttamente dal pianale del camion. |

||

Tabella n. 1 per il calcolo dell’indice di sollevamento sono state

seguite le indicazioni contenute nelle Linee Guida del Coordinamento delle

Regioni (2) (uso della costante di peso

30 kg per i maschi adulti e 20 kg per le femmine adulte anziché 23 kg per tutti

come suggerito dal NIOSH).

Il calcolo metodico degli indici di rischio permette di

individuare le seguenti fasce e quindi di delineare conseguenti comportamenti

in funzione preventiva.

1.

Indice £ 0.75: situazione accettabile, non è richiesto alcuno

specifico intervento.

2.

Indice ³ 0.75 e £ 1: situazione border-line.

Una quota della popolazione (stimabile tra l’1% e il 10% di ciascun sottogruppo

di sesso ed età) può essere non protetta e pertanto occorrono cautele anche se

non è necessario uno specifico intervento; sono consigliabili la formazione e

la sorveglianza sanitaria specifiche del personale addetto.

3.

Indice > 1: la situazione può comportare un rischio per quote crescenti di

popolazione e pertanto richiede un intervento di prevenzione primaria,

immediato qualora l’indice sia superiore a 3.

Tutte le operazioni esaminate

si sono collocate in questa fascia di rischio, denotando la necessità di interventi

correttivi di carattere strutturale e organizzativo che, se pure non urgenti,

devono comunque essere apportati quanto prima.

Oltre alle operazioni

suddette, per le quali è stato possibile procedere ad una determinazione

quantitativa del rischio, ne sono state osservate numerose altre, quali

operazioni di spinta e trascinamento di

carichi, spesso in condizioni di disagio posturale, che sebbene non

quantificabili, concorrono alla determinazione di condizioni ergonomiche

sfavorevoli.

Premesso che la soluzione

ottimale, ai fini della massima

riduzione del rischio, consiste nella meccanizzazione delle operazioni di

trasporto e scarico, nei casi osservati l'adozione di soluzioni realmente

adeguate risulta estremamente problematica, per le condizioni strutturali degli

ambienti di lavoro. Dovranno comunque essere adottate tutte le tecniche di

prevenzione disponibili ricorrendo, volta per volta, a soluzioni di tipo

strutturale ed organizzativo.

Le indicazioni scaturite

dalle realtà prese in esame e

presumibilmente estendibili alle altre aziende del comparto, possono

essere così riassunte:

v

uso

di cassette di minori dimensioni, che portano conseguentemente ad una riduzione

del peso trasportabile;

v

riduzione

delle distanze tra punti di scarico e di caricamento delle bilance e delle

tramogge;

v

adozione

di sistemi di ausiliazione ( es.

piattaforme di sollevamento e discesa a servizio dei mezzi di trasporto,

transpallet a conduzione manuale, ecc.);

v

uso

di carrelli per agevolare le azioni di trascinamento e spinta dei carichi;

v

riduzione

delle altezze di impilamento delle cassette.

Si ritiene che le

raccomandazioni suddette, unite ad un programma di informazione e formazione

adeguato, possano consentire una significativa riduzione dei livelli di rischio;

una volta apportate le modifiche, sarà

opportuno ricalcolare i relativi indici, al fine di valutare in modo

quantitativo i benefici ottenuti.

5. Bibliografia

[1]

Waters t., Putz Anderson V., Garg A., Finel J., Revised Niosh equation for the

design and evaluation of manual lifting tasks, Ergonomics, 36, 7, 1993

[2] Conferenza dei Presidenti delle Regioni, delle Province

Autonome, Linee guida per l’applicazione del D.Lgs.626/94

[3]

Snook S.H.; Ciriello V.M. The design of manual handling tasks: revised tables

of maximum acceptable weights and forces. Ergonomics, 34, 9, 1197-1213, 1991.

USO DI

ENERGIA ELETTRICA

1. Generalità

L'energia

elettrica utilizzata dalle macchine e impianti nei locali del

"frantoio" viene fornita dall’Ente Distributore all’utente a due

tensioni diverse in relazione alla potenza contrattuale necessaria e richiesta

dall'attività produttiva. Infatti, viene fornita energia elettrica direttamente

in Bassa Tensione (BT, 380-220 V) per potenze elettriche inferiori ai 40 – 50

KW ed in Media Tensione ( MT, 10 - 15 -

20.000 V ) per potenze elettriche

superiori ai 40 - 50 KW; in quest’ultimo caso

presso l’azienda agricola viene trasformata la MT in BT mediante “Cabina

di Trasformazione MT/BT”.

Nel

nostro territorio il frantoio“ tradizionale” è generalmente alimentato in BT,

mentre il frantoio “a ciclo continuo” (in genere di maggiore produzione oraria)

è alimentato previa trasformazione

MT/BT dell’energia elettrica.

I

rischi da Media Tensione dovuti alla presenza della “cabina di trasformazione”

sono trattati esclusivamente in questo documento; mentre i rischi di Bassa Tensione, comune a tutti e

due i tipi di frantoio, verranno trattati sia in questa sede che nelle varie

fasi.

2.

Impianti e macchine in bassa tensione BT

2.1. Introduzione e fattori di rischio

L’impianto

elettrico in BT, deve essere in ogni sua parte adeguato all’ambiente in cui è

installato (art.267,268,269,270,271 e seguenti, del DPR 547/55) ; in

particolare sono a "maggior rischio", quei locali e luoghi definiti

“Ambienti umidi e bagnati “.

La Norma

CEI 64-8 “ Impianti elettrici utilizzatori a tensione nominale non

superiore a 1000 V in corrente alternata

e 1500 V in corrente continua" classifica ( alla sez. VI ) i luoghi agricoli e zootecnici

come "ambienti umidi e bagnati",

Considerando

pertanto tali ambienti, soggetti a

rischio elettrico maggiore, la sezione IV

impone, un limite massimo di tensione (25 Volt), risultante sulle masse

in caso di guasto, e nella realizzazione dell' impianto di

messa a terra, quella relativa minore resistenza di terra (RT ) secondo la

formula RT = 25 V / IF dove IF è la corrente di intervento dei dispositivi di

protezione, sempre soddisfatta dai dispositivi di protezione differenziali ( D I inferiore od uguale

a 30 mA ).

La

Legge n°46 del 1990 impone ancora, in queste strutture e in questi luoghi

l’obbligo del Progetto dell’impianto elettrico

(art. 6 Legge 46/90 e

art. 4 del D.P.R. 447/91) .

Inoltre, il fascicolo CEI 1335 P del 1990 “

Effetti della corrente elettrica attraverso il corpo umano” stabilisce, dopo

l’analisi delle correnti endogene e la comparazione di queste con quelle

fluenti nell’organismo in caso di “elettrocuzione”, le “ zone “ e i valori

limite di sicurezza .

I

due tipi di frantoi citati in introduzione, il "tradizionale" e il

"ciclo continuo", presi a campione per lo scopo della ricerca hanno impianti elettrici dei locali e delle

macchine, in genere rispondenti alle Norme CEI 11-1 per le cabine MT/BT e CEI 64 – 8 per la sola BT.

Sono

realizzati per la parte BT, parte incassati e parte in canalizzazione metallica

chiusa, fissata alle pareti dei locali. I componenti essenziali, quadro

generale e sottoquadri, plafoniere, canale, cavidotti, scatole derivazione,

apparecchi, sono in parte in acciaio verniciato o zincato, parte in resina, policarbonato e pvc. Le

derivazioni, dalle scatole o dalle canale fino agli apparecchi e le prese sono

spesso realizzate in tubo in acciaio tipo" Taz" realizzante un grado

di protezione IP 44 "medio" ed anche una protezione meccanica

all'urto, però non ben valutabile. Stesso grado di protezione IP per i

"quadretti di macchina" o di "fase lavorativa", passacavi, prese, spine e prolunghe. Le

lampade portatili sono alimentate in bassissima tensione 24V.

Gli

impianti di messa a terra sono in genere realizzati in considerazione della max

tensione totale di terra (24 V prescritti per i luoghi agricoli e zootecnici),

risultante sulle masse in caso di guasto ed al coordinamento delle protezioni a

mezzo di interruttori differenziali ad alta sensibilità ( DI inferiore od uguale a 30 mA ).

Negli impianti

elettrici e macchine elettriche (in BT) dei frantoi oltre ai rilevati e possibili difetti, deterioramenti dei

materiali e componenti (causa reale e potenziale di rischio elettrico),

esaminati sopra per ogni fase di

lavoro, si evidenziano in generale :

-

la mancanza

di progetti elettrici

-

la mancanza

di selettività delle protezioni

-

la mancanza

di adeguata protezione meccanica (cavetti, prese spine e prolunghe, involucri

di interruttori morsettiere, quadretti

di macchina etc.)

Inoltre

si evidenziano le seguenti carenze di tipo organizzativo–informativo-

preventivo:

-

mancanza di

Libretti di istruzioni di installazione e/o montaggio e manutenzione di

macchine e/o di componenti, parti e/o attrezzature elettriche;

-

mancanza di

Affissione di Norme di Richiamo;

-

Mancata

individuazione del Responsabile di Frantoio;

-

Registro

dei controlli elettrici (cui il

Responsabile di Frantoio deve attendere) prima dell'inizio delle attività e

periodici : prova di funzionamento degli interruttori differenziali prima

dell'inizio dell’attività e ogni mese,

prove sul funzionamento della illuminazione di emergenza e sfollamento,

prove dei comandi di avvio produzione,

di spegnimento in caso di pericolo,

prove di funzionamento delle sicurezze ( carter di protezione, coperchi cancelletti, chiusure amovibili, segnalatori

di fumo, di gas etc.);

-

Affissione

di Regole di soccorso e Pronto Soccorso per colpiti da corrente elettrica.

2.2.Il danno atteso

In riferimento alla tabella n° 2 “eventi infortunistici complessivi in agricoltura in italia –

dovuti all’agente materiale n° 46 scar. elettr. radiaz ” ) di elettrocuzione per

contatto diretto e indiretto e nei

modi diversificati previsti dalle Norme IEC 479-1 e IEC 479-2

Pubblicazione CEI 1990 fascicolo 1335 P

“ Effetti della corrente elettrica attraverso il corpo umano” (mano-mano, mano–piedi, mano-tronco,) , e agli ambienti

"umidi e bagnati" (fattore di maggior rischio), i rischi corsi si concretizzano in forti shock elettrici; gli effetti

fisiologici si dispiegano dalla tetanizzazione alla fibrillazione

ventricolare; i danni attesi vanno

dalle lesioni lievi ai casi

irreversibili, e mortali.

Si attendono

lesioni e danni altrettanto gravi fino

alla morte in dipendenza soprattutto del TEMPO di elettrocuzione , (senza trascurare gli altri parametri (

tensione e corrente) anche se non siamo

in presenza di Alta Tensione ( MT).

2.3.

Interventi per la messa in sicurezza

Abbiamo

visto come il rischio elettrico sia molto" presente" negli impianti e

macchine (dei frantoi) in quanto le macchine e gli apparecchi sono in gran

numero e gli impianti elettrici estesi e ramificati . I centri di pericolo

evidenti sono tanti e tanti anche

quelli non evidenti. Mentre i primi (visibili) possono essere avvertiti da

"chiunque" i secondi possono essere "scoperti e risolti" solo

con conoscenze scientifiche, norme, strumenti, calcoli e "regola dell'arte" . La

progettazione, la realizzazione, la manutenzione ordinaria e la straordinaria

(progettata e aggiunta al progetto iniziale)

seconda " la regola dell'arte " e i controlli e le verifiche

periodiche, sono da noi organicamente

visti, come la chiave di volta della riduzione - eliminazione dei rischi

eIettrici.

3.

Cabine di trasformazione

3.1.Introduzione

La

cabina trasforma l’energia elettrica proveniente da una linea di trasmissione trasmettendola

alla direttamente all’utenza. Normalmente la cabina è del tipo stabile, ovvero

è alloggiata in apposito edificio fuori terra.

La cabina di

trasformazione viene realizzata secondo le prescrizioni ed indicazioni fornite

dalle norme CEI.

L’alta

tensione di arrivo AT alla cabina (10 - 15 - 20.000 V), che dalle nuove norme

CEI 11-1 è chiamata (media tensione MT) per distinguerla dalle tensioni ancora

superiori usate per il trasporto dell’energia,

viene trasformata in tensione di rete (bassa tensione BT, 380 V – 220

V).

L’utente

gestisce la cabina con proprio personale addestrato , provvede alla

manutenzione della stessa e delle

apparecchiature ivi alloggiate (sezionatori, interruttori, trasformatori,

quadri, di protezione e di misura etc).

Nel nostro

territorio accade , in generale, che gli utenti con cabina elettrica affidano a

“ditte elettriche specializzate” le manovre (specialmente quelle in AT) e la

manutenzione della cabina, riservandosi

per se solo l’accesso e il ripristino in caso di scatto degli interruttori

nella parte di BT (quadro

generale) e all’impianto di

illuminazione del locale cabina .

3.2.Fattori di rischio

Il rischio principale è dovuto

a carenza di sicurezza elettrica connessi all’idoneità d’uso della cabina

riferibili a:

- rischi elettrici interni alla cabina : sono dovuti principalmente alla presenza di alta tensione nei conduttori di rame e barre nudi, nei conduttori dei cavi, nei componenti elettrici, quali interruttori, sezionatori etc. e sono divisi in rischi derivanti dai contatti diretti, da quelli indiretti , e da tensioni di passo e di contatto;

-

rischi elettrici nell’intorno della cabina : sono dovuti alle tensioni

di contatto e alle tensioni di passo che a sua volta si

verificano in caso di guasto verso terra in alta tensione e in caso di scariche

elettriche atmosferiche.

Nelle cabine

elettriche di MT/BT si evidenzia frequentemente :

-

la presenza

di abbondante polvere depositata sul

pavimento, sui trasformatori, sugli interruttori ad esafloruro di zolfo, sui

sezionatori, sul quadro di BT etc.

-

La mancanza

di luce di emergenza o il non funzionamento di questa.

-

La mancanza

di istruzioni di manovra per la disattivazione dell’alta tensione in

( in caso di lavori di manutenzione alla cabina e per

cessazione di attività periodica) e per la riattivazione della tensione (nel

caso di ripresa dell’attività

lavorativa)

-

La mancanza

di cartelli segnalatori di divieto di riattivazione della tensione per i casi

citati al precedente punto e in caso di manutenzione sia in AT che in BT

(frantoio).

3.3.Il danno atteso

Nei casi

(piuttosto rari vedi tabella n° 2

“eventi infortunistici complessivi in agricoltura in italia – dovuti

all’agente materiale n° 46 scar. elettr. radiaz ” ) di elettrocuzione per contatto

diretto e indiretto e nei

modi diversificati previsti dalle Norme IEC 479-1 e IEC 479-2

Pubblicazione CEI 1990 fascicolo 1335 P

“ Effetti della corrente elettrica attraverso il corpo umano” (mano-mano, mano–piedi, mano-tronco,) si incorre, data

l'elevatissima tensione di contatto, in fortissimi shock elettrici; gli effetti fisiologici si dispiegano

subito dalla tetanizzazione con blocco respiratorio alla fibrillazione

ventricolare; i danni attesi sono

lesioni irreversibili, gravi - gravissime e mortali.

Si attendono

lesioni e danni (altrettanto

gravi-gravissimi) analoghi negli altri casi di elettrocuzione per tensioni di

passo e tensioni di contatto sulle masse.

Tabella

2

|

BANCA DATI INAIL |

||||||||

|

Infortuni sul lavoro in

agricoltura in Italia indennizzati dall’INAIL |

||||||||

|

Agente materiale: scariche elettriche

radiazioni |

||||||||

|

|

Autonomi |

Dipendenti |

||||||

|

Anno |

Inabilità temporanea |

Inabilità

permanente |

Morte |

Totale |

Inabilità

temporanea |

Inabilità

permanente |

Morte |

Totale |

|

1996 |

9 |

0 |

6 |

15 |

6 |

0 |

1 |

7 |

|

1997 |

9 |

1 |

2 |

12 |

6 |

0 |

0 |

6 |

|

1998 |

12 |

0 |

1 |

13 |

3 |

0 |

1 |

4 |

|

1999 |

4 |

0 |

0 |

4 |

3 |

1 |

2 |

6 |

|

2000 |

5 |

0 |

0 |

5 |

6 |

0 |

1 |

7 |

3.4.Interventi per la

riduzione del rischio

I rischi elettrici nei frantoi con cabina AT/BT possono aver

origine da una cattiva progettazione e costruzione dell’impianto o ad una

inadeguata componentistica o/e per guasti

e malfunzionamenti durante l'uso, ma

possono anche aver “causa”, da comportamenti errati dei lavoratori durante gli

accessi ai luoghi, la manutenzione, le manovre,

il ripristino e uso degli

apparecchi etc.

Gli

interventi di manutenzione sono generalmente

svolti da ditte specializzate in grado di assicurare interventi tempestivi

nell’epoca della frangitura. Tali manutenzioni dovrebbero limitare gli accessi

dei lavoratori del frantoio alla cabina per operazioni di manovra e di

ripristino, diminuendo di fatto la possibilità di elettrocuzione.

Per l’eliminazione di tali rischi all’interno delle cabine, sono

imposte dalle Norme Tecniche CEI, regole quali :

- distanziamento di sicurezza dalle parti

attive, ripari metallici (cancelli, grate non rimuovibili se non con attrezzo

) aventi altezza di 2.20 metri dal pavimento e larghezza pari

all’estensione dei locali etc.

- impianto di messa a terra, collegamento a

terra del neutro del trasformatore, delle parti metalliche di tutti gli

apparecchi presenti a partire dal trasformatore MT/BT, delle masse, delle masse

estranee, delle porte e delle finestre metalliche etc.

- manovre effettuate con l’ausilio di leve,

fioretti, guanti e pedane isolanti etc

Per l’eliminazione dei rischi da tensioni di

passo e contatto, rilevabili maggiormente all’esterno della cabina, in

prossimità di questa e ai limiti della

maglia equipotenziale sono imposte dalle Norme Tecniche CEI regole quali :

·

per le

tensioni di contatto: impianto di messa a terra con n° appropriato

di dispersori interrati profondamente (realizzazione di un valore di resistenza

di terra molto basso, indicativamente inferiore all'ohm) in modo da far

risultare sulle masse in caso di guasto, un valore di tensione non pericoloso .

·

per le

tensioni di passo; impianto di terra equipotenziale,

composto da idoneo numero di dispersori disposti geometricamente (a maglia) nel

terreno, in modo da realizzare un luogo equipotenziale, soprattutto nelle

vicinanze della cabina, e in prossimità

dei dispersori stessi, dove più alto si

distribuisce il potenziale in caso di guasto in media tensione e di scariche atmosferiche.

Per

ridurre ulteriormente i valori delle tensioni di contatto e di passo, qualora questi siano ancora pericolosi, è necessario elevare la resistenza

specifica del terreno (r = ohm x

metro) all’intorno della cabina isolandolo maggiormente in superficie ad

es.con materiali bituminosi (asfaltatura).

4.Bibliografia

Norme di Legge :

DPR 27 aprile 1955 n°547; “ Norme per la prevenzioni degli

infortuni - Titolo VII – Impianti elettrici “

DM 12 settembre 1959 ; “ Attribuzione dei compiti e

determinazione delle modalità e delle documentazioni relative all’esercizio

delle verifiche e dei controlli previsti dalle norme per la prevenzioni degli

infortuni nel lavoro “

Legge 1° marzo 1968 n°186;

Legge 5 marzo 1990 n°46 ; “ Norme per

la sicurezza degli impianti “

D.P.R. 6 dicembre 1991 n° 447; “Regolamento di attuazione della L. 5 marzo

1990 n° 46, in materia di sicurezza degli impianti “.

Legge 626/96; “ Attuazione delle

direttive CEE 89/391; 89/654; 89/655; 89/656; 90/269; 90/270; 90/394 e 90/679 riguardanti il miglioramento

e la sicurezza della salute dei lavoratori nei luoghi di lavoro “.

Norme CEI :

CEI

11-8 - “ Impianti di

produzione, di trasmissione e distribuzione di energia elettrica. Impianti di terra”

CEI

81-1 - " Impianti contro le scariche atmosferiche"

CEI

64-8 - “ Impianti elettrici utilizzatori a tensione nominale non

superiore a 1000 V in corrente alternata e 1500 V in corrente continua “

V1 sez. 6 - “Impianti elettrici nelle strutture adibite ad uso agricolo e

zootecnico ”

V2 sez. 8 - “ Ambienti a maggior rischio in caso d’incendio

“

CEI 70-1 - “ Gradi di protezione degli

involucri alla penetrazione di corpi solidi e liquidi

NFC 20-010 “ Gradi di protezione meccanica degli involucri ”

IEC 479-1 e IEC 479-2 Pubblicazione

CEI 1990 fascicolo 1335 P

“

Effetti della corrente elettrica attraverso il

corpo umano”

ESPOSIZIONE A RUMORE

- Generalità

La

valutazione dell’esposizione professionale non può prescindere dall’analisi

degli ambienti di lavoro e dalla dislocazione delle macchine all’interno degli

stessi.

Tradizionalmente

l’attività del frantoio, dopo le operazioni di pesatura, è svolta in un unico

locale; alcuni dei frantoi oggetto dell’indagine sono ancora dislocati in un

unico spazio ricavato in struttura preesistente o realizzato ad hoc.

L’evoluzione delle norme di sicurezza in

materia di protezione degli alimenti ha portato alla separazione delle

operazioni riguardanti le olive da quelle proprie di trasformazione delle

stesse in olio; ciò ha determinato la separazione anche della fase di lavaggio

dalle altre operazioni. I frantoi più evoluti hanno generalmente due locali

separati, nel primo vengono svolte le fasi 1 e 2, nel secondo le fase da 3 a 7.

Il progresso

tecnologico ha determinato la sostituzione dell’attività dell’uomo con l’uso

dell’energia elettrica e la trasformazione della stessa in energia meccanica.

Nel frantoio tradizionale le macchine che determinano livelli di pressione

sonora ricadenti nel campo di valori per i quali si può evidenziare un danno

uditivo, sono la lavatrice-defogliatrice ed il separatore centrifugo ad asse

verticale. Nel frantoio di tipo continuo risultano rumorose anche il frangitore

e il separatore centrifugo ad asse orizzontale (decanter).

- Materiali

e metodi

La

valutazione dell’esposizione professionale è stata fatta analizzando le

valutazioni delle esposizione professionali a rumore redatte dalle singole

aziende ai sensi dell’art.40 D.Lgs. 277/91 ed effettuando verifiche strumentali

a campione dei livelli di pressione sonora.

Non

è stata effettuata una analisi dei livelli di pressione sonora derivanti dalle

singole macchine.

- Risultati

ed interventi per la riduzione del rischio

Le

valutazioni esaminate riportano una serie di misurazioni strumentali effettuate

nelle zone dove sono installati i quadri di comandi delle varie macchine

(normalmente l’operatore che gestisce il frantoio è unico. Le misurazioni sono

effettuate generalmente con tutte le macchine in funzione, per cui i valori

ottenuti all’interno dello stesso frantoio, nelle varie postazioni, oscillano

tra di loro di 2-3 dB(A).

Nella

tabella 3 di riportano i valori tipici di pressione sonora rilevati per

tipologia di macchina:

Tabella 3

|

Fase |

DB(A) |

|

Lavatrice-defogliatrice |

85-95 |

|

frangitore |

85-90 |

|

Estrattore

(decanter) |

85-90 |

|

Separatore |

80-90 |

Generalmente

il valore di Lep,D calcolato per l’addetto

al frantoio si trova nell’intervallo 85-90 dB(A) con valori prossimi ad limite

inferiore per i frantoi tradizionali ed al limite superiore per i frantoi

continui.

Gli

interventi per la riduzione dell’esposizione al rumore sono generalmente riferibili

a:

a)

sostituzione

dei macchinari con macchinari meno rumorosi;

b)

riduzione

della concentrazione delle macchine all’interno dell’ambiente rumoroso;

c)

chiusura

con cabine isolanti delle macchine e delle parti meccaniche più rumorose;

d)

separazione

degli impianti o isolamento con barriere acustiche delle lavorazioni a più alto

rischio;

e)

rivestimento

delle pareti e dei soffitti con materiale fonoassorbente;

f)

uso di

dispositivi di protezione individuale.

Gli

interventi che si ritengono di sicura efficacia per la riduzione

dell’esposizione sono quelli indicati ai punti:

a)

e c) in

questo senso vi è un impegno concreto dei produttori di impianti;

g)

la presenza

dei livelli di esposizione professionale sopraccitati obbliga il datore di

lavoro a fornire idonei mezzi di protezione individuale ( tappi auricolari,

cuffie, etc.).

- Bibliografia

[1] Pasquinelli P., Baluganti A., Bianchi A., Borghi P., Gioviti

D., Grassi M., Ulivi A.; Prevenzione e sicurezza nei frantoi – coll. I Manuali,

Regione Toscana, 1996

[2]Marco

Mugelli, , L’estrazione dell’olio dalle olive, A.R.S.I.A. Regione Toscana, 1999

DOCUMENTO FASE/FATTORE DI RISCHIO

|

|

|

|

|

|

1. COMPARTO: |

FRANTOI OLEARI |

|

|

|

|

|

|

|

|

2. FASE DI

LAVORAZIONE: |

FASE 1 – PESATURA |

|

|

|

|

|

|

|

|

3. COD.INAIL: |

|

|

|

|

|

|

|

|

|

4. FATTORE DI

RISCHIO: |

RISCHI PER LA

SICUREZZA dovuti a: carenze strutturali

dell’ambiente di lavoro; carenze di sicurezza

su macchine ed apparecchiature; rischi elettrici. RISCHI PER LA

SALUTE dovuti a: movimentazione

manuale carichi. |

|

|

|

|

|

|

|

|

5. CODICE DI

RISCHIO |

|

|

|

|

(riservato all’ ufficio) |

|

|

|

|

|

|

|

|

|

6. N. ADDETTI: |

|

|

|

|

|

|

|

|

Capitolo 1 -

“Pesatura”(presente in entrambe le tipologie di lavorazione)

La pesatura

della partita di olive può avvenire tramite trasferimento manuale dei

contenitori (sacchi, cassette) su bilance

o con la pesatura complessiva tramite pese o tramogge a ponte o

elettroniche.

Il

trasferimento dei contenitori di olive può essere interamente manuale oppure

con l’impiego di nastri trasportatori, carrelli, ecc.

Capitolo 2 –

“Attrezzature, Macchine e Impianti”

Le attrezzature

che possono essere utilizzate durante movimentazione delle olive in occasione

della pesatura sono:

1. nastro trasportatore

2. carrelli manuali

3. tramogge costituenti l’impianto di

pesatura, dotate di nastro trasportatore in gomma.

4. bilancia

|

|

|

|

|

|

Bilancia Nastro trasportatore

Nastri

trasportatori in gomma: Sono composti da una struttura portante in

tubolare o di lamiera stampata, testata motrice, testata di rinvio con dispositivo

tenditore, gruppo rulli e tappeto di gomma. I gruppi portarulli hanno diverse

versioni a seconda che debbano alloggiare rulli in sistemazione piana,

accoppiati a V o a conca.

Accessori

dei trasportatori possono essere le spondine laterali di contenimento.

Gli

impianti di pesatura risultano essere di recente costruzione e qualora siano

installati dopo l’entrata in vigore della Direttiva Macchine, sono dotati di

marcatura CE.

Capitolo 3 - “Il

fattore di rischio”

Rischi

derivanti dalla lavorazione.

a)

Rischi per

la sicurezza.

a1) Rischi da carenze strutturali dell’ambiente di lavoro

relativamente a:

pavimenti

(lisci o sconnessi);

aperture

nei pavimenti;

viabilità

interna, esterna; movimentazione manuale dei carichi.

a2) Rischi da carenze di sicurezza su macchine ed apparecchiature

relativamente a:

protezione

degli organi di trasmissione;

protezione

degli organi di comando.

a3) Rischi da carenze di sicurezza elettrica connessa a non idoneità

all’uso per:

contatto

indiretto alla carcassa degli impianti, alla

presa di collegamento,

all’involucro di alluminio dell'interruttore di blocco .

per

contatto diretto in caso di deterioramento o rottura del cavo, della presa, o

dell’interruttore di blocco medesimo in caso di urto meccanico con accesso alle

parti attive.

b) Rischi per la salute.

b2) Movimentazione manuale dei carichi: il rischio è valutato a

parte, vedi documento di comparto.

Capitolo 4. “Il danno

atteso”

È stato descritto nel documento di

comparto.

Capitolo 5 - “Gli

interventi”

a)

Rischi per

la sicurezza.

Le

aperture di carico e scarico dei trasportatori in genere devono essere protette

contro la caduta di persone e contro il contatto con organi pericolosi in moto

(art. 212 [1]), (punto 1.3.7, 1.3.8, 1.4 Allegato I [5]).

Tutti

gli organi ed elementi di trasmissione del moto devono essere segregati (art.

55 [1]), in particolare le cinghie e pulegge e le zone di rimando dei nastri

trasportatori (art. 56 [1]) (punto 1.3.7, 1.3.8, 1.4 Allegato I [5]).

Le

zone sottostanti i nastri trasportatori devono essere inaccessibili o segregate

(art. 214 [1]).

Relativamente

ai nastri trasportatori vedi [6] e [7]

Nei

vari piani dell’impianto devono essere realizzati appositi parapetti normali

(art. 26 [1]) e devono essere rese accessibili tutte le zone in cui è

necessario intervenire in manutenzione (art. 376 [1]).

Le

buche e sporgenze pericolose, talvolta non eliminabili (presenza di nastri

trasportatori, ecc), devono essere accuratamente segregate ed adeguatamente segnalate

(art. 8 [1] e [4]).

b)

Rischi per la salute.

Gli interventi

relativi alla movimentazione manuale dei carichi sono descritti nel documento

di comparto.

Capitolo 6 - “Appalto a ditta esterna”

La

fase in esame non è appaltata a ditta esterna.

Capitolo 7 - “Riferimenti legislativi”

[1] DPR

547/55;

[2] DPR

303/56;

[3] Decreto

Legislativo 277/91;

[4] Decreto

Legislativo 626/94;

[5]

DPR 459/96

[6] UNI ISO 1819/89

[7] UNI ISO 7149/89

[8] UNI EN 294/93

[9] UNI

EN 349/94

Capitolo 8 - “Il rischio esterno”

Si

fa riferimento ai profili di rischio ambientale per comparti produttivi.

DOCUMENTO FASE/FATTORE DI RISCHIO

|

|

|

|

|

|

1. COMPARTO: |

FRANTOI OLEARI |

|

|

|

|

|

|

|

|

2. FASE DI

LAVORAZIONE: |

FASE 2 – LAVAGGIO |

|

|

|

|

|

|

|

|

3. COD.INAIL: |

|

|

|

|

|

|

|

|

|

4. FATTORE DI

RISCHIO: |

RISCHI PER LA

SICUREZZA dovuti a: carenze strutturali

dell’ambiente di lavoro; carenze di

sicurezza su macchine ed apparecchiature; rischi elettrici. RISCHI PER LA

SALUTE dovuti a: movimentazione

manuale carichi, agenti fisici:

rumore. |

|

|

|

|

|

|

|

|

5. CODICE DI

RISCHIO |

|

|

|

|

(riservato all’ ufficio) |

|

|

|

|

|

|

|

|

|

6. N. ADDETTI: |

|

|

|

|

|

|

|

|

Capitolo 1 - “Lavaggio”(presente

in entrambe le tipologie di lavorazione)

Dopo la pesatura e l’eventuale sosta

nell’apposito locale (olivaio), le olive

vengono scaricate in tramogge (tramogge di carico) di diversa capacità e

dislocazione (sopraelevate rispetto al pavimento, con l’apertura a filo del

pavimento, ecc.), per essere sottoposte alla pulizia effettuata mediante

aspirazione delle foglie e lavaggio con acqua. Di seguito una coclea o un

nastro trasportatore alimenta l’impianto di macinazione.

Olivaio

Capitolo 2 –

“Attrezzature, Macchine e Impianti”

Le attrezzature che possono essere

utilizzate durante la fase di lavaggio sono:

1.

carrelli

manuali

2.

tramogge

3.

nastri

trasportatori in gomma

4.

defoliatrice

5.

lavatrice

Tramogge

Tramoggia In relazione alla potenzialità produttiva

dell’impianto, le tramogge possono avere diverse capacità e dimensioni

geometriche. Generalmente sono posizionate con l’apertura superiore ad altezza

del pavimento in modo da facilitare lo scarico delle olive. Lo svuotamento

della tramoggia avviene tramite nastro trasportatore in gomma.

Nastri trasportatori in gomma:

Sono composti da una struttura portante in tubolare o di lamiera

stampata, testata motrice, testata di rinvio con dispositivo tenditore, gruppo

rulli e tappeto di gomma. I gruppi portarulli hanno diverse versioni a seconda

che debbano alloggiare rulli in sistemazione piana, accoppiati a V o a conca.

Accessori dei trasportatori possono

essere le spondine laterali di contenimento.

Defogliatrice: è sostanzialmente costituita da un

aspiratore, che ha lo scopo di aspirare polveri, rametti e foglie, e da una

canalizzazione che convoglia il materiale aspirato all’esterno del frantoio.

Lavatrice: il lavaggio in corrente di acqua fredda

serve per allontanare la terra ed i corpi estranei. Successivamente al lavaggio

le olive passano su una griglia vibrante al fine di facilitare l’allontanamento

dell’acqua e la separazione di piccole pietre e sassi.

Normalmente la defogliatrice e la

lavatrice costituiscono una macchina unica.

|

|

|

Lavatrice

Gli

impianti di lavaggio risultano essere di recente costruzione e qualora siano

installati dopo l’entrata in vigore della Direttiva Macchine, sono dotati di

marcatura CE.

Capitolo 3 - “Il fattore di rischio”

Rischi derivanti dalla lavorazione.

a)

Rischi per

la sicurezza.

a1) Rischi da carenze strutturali dell’ambiente di lavoro

relativamente a:

pavimenti (lisci o sconnessi);

aperture nei pavimenti;

viabilità interna, esterna;

movimentazione manuale dei carichi.

a2) Rischi da carenze di sicurezza su macchine ed apparecchiature

relativamente a:

protezione degli organi di trasmissione;

protezione degli organi di lavoro;

protezione degli organi di comando.

a3) Rischi da carenze di sicurezza elettrica connessa a non idoneità

d’uso per:

contatto indiretto alla carcassa delle

apparecchiature in caso cedimento dell’isolamento del motore e/o scollegamenti

del cablaggio dalla morsettiera per

effetto delle vibrazioni.

per contatto diretto in caso di

deterioramento o rottura del cavo, della morsettiera spina etc.

b) Rischi per la salute.

b2) Movimentazione manuale dei carichi: il rischio

è valutato a parte, vedi documento di comparto.

b3) Agenti fisici: rischi da esposizione e grandezze fisiche che interagiscono in vari modi con l’organismo umano:

rumore (presenza di apparecchiature

rumorose durante il ciclo lavorativo e di funzionamento: impianti d'aspirazione

e canalizzazione di espulsione dei materiali aspirati quali foglie, sassi,

ecc., scarsa manutenzione degli impianti) con propagazione dell’energia sonora

nell’ambiente di lavoro.

Si segnala la situazione determinatasi

all’interno della fase di lavaggio ( 2 impianti di lavaggio paralleli ) di un

frantoio, evidenziando che la fase di lavaggio è effettuata in locale distinto

dalle operazioni di frangitura ed estrazione.

La valutazione dell’esposizione a rumore

redatta nell’anno 1992 riporta i seguenti valori di Leq = 90,0 dB(A) ed Lep,d =

88,0 dB(A).

A seguito di intervento della Asl nella

campagna olearia dell’anno 1995 è stato misurato un livello di pressione sonora

Leq = 95.0 dB(A) evidenziando come sorgente principale della rumorosità il

defogliatore (ventilatore di aspirazione e canalizzazione di allontanamento).

La valutazione dell’esposizione a rumore

viene ripetuta confermando il valore di Leq e dichiarando un valore di Lep,d =

90,0 dB(A).

Capitolo 4 -

“Il danno atteso”

È stato descritto nel documento di

comparto.

Capitolo 5 - “Gli

interventi”

a)

Rischi per

la sicurezza.

Tutti gli organi lavoratori devono essere

segregati (art. 68 [1]), in particolare la girante dell’aspiratore.

Le tramogge di carico dei trasportatori

in genere devono essere protette contro la caduta di persone e contro il

contatto con organi pericolosi in moto (art. 212 [1]). La zona di scarico dei

trasportatori in genere deve essere protetta contro il contatto con organi

pericolosi in moto (art. 212 [1]), (punto 1.3.7, 1.3.8, 1.4 Allegato I [5]).

Tutti gli organi ed elementi di

trasmissione del moto devono essere segregati (art. 55 [1]), in particolare le

cinghie e pulegge e le zone di rimando dei nastri trasportatori (art. 56 [1]),

(punto 1.3.7, 1.3.8, 1.4 Allegato I [5]).

Le zone sottostanti i nastri

trasportatori devono essere inaccessibili o segregate (art. 214

[1]).

Relativamente ai nastri trasportatori

vedi anche [6] e [7].

Le buche e sporgenze pericolose, talvolta

non eliminabili (presenza di nastri trasportatori, ecc), devono essere

accuratamente segregate ed adeguatamente segnalate (art. 8 [1] e [4]).

b) Rischi per la salute.

Gli interventi relativi alla

movimentazione manuale dei carichi sono descritti nel documento di comparto.

Rumorosità.

Gli impianti di aspirazione devono essere

progettati secondo i criteri di buona tecnica e devono essere separati dagli

impianti di produzione (art. 41 [3]). Le canalizzazioni devono essere

realizzate con materiali che limitano la propagazione del suono (es.

sostituzione di canale metallico con canale in materiale plastico.

Nel

caso citato gli interventi effettuati sono stati:

spostamento

degli elettroventilatori per l’estrazione delle foglie all’esterno;

in

sonorizzazione dei tubi di aspirazione delle foglie.

A seguito di detti interventi la

valutazione dell’esposizione a rumore ha fornito i seguenti valori Leq = 85,0

dB(A) e Lep,d = 84,0 dB(A).

Capitolo 6 - “Appalto a ditta esterna”

La fase in esame non è appaltata a ditta

esterna.

Capitolo 7 -

“Riferimenti legislativi”

[1] DPR

547/55;

[2] DPR

303/56;

[3] Decreto

Legislativo 277/91;

[4] Decreto

Legislativo 626/94;

[5]

DPR 459/96

[6] UNI ISO 1819/89

[7] UNI ISO 7149/89

[8] UNI EN 294/93

[9] UNI

EN 349/94

Capitolo 8 - “Il

rischio esterno”

Si fa riferimento ai profili di rischio

ambientale per comparti produttivi.

DOCUMENTO FASE/FATTORE

DI RISCHIO

|

|

|

|

|

|

1. COMPARTO: |

FRANTOI OLEARI |

|

|

|

|

|

|

|

|

2. FASE DI

LAVORAZIONE: |

FASE 3 – FRANGITURA |

|

|

|

|

|

|

|

|

3. COD.INAIL: |

|

|

|

|

|

|

|

|

|

4. FATTORE DI

RISCHIO: |

RISCHI PER LA

SICUREZZA dovuti a: carenze strutturali

dell’ambiente di lavoro; carenze di

sicurezza su macchine ed apparecchiature; rischi elettrici. RISCHI PER LA

SALUTE dovuti a: agenti fisici:

rumore. |

|

|

|

|

|

|

|

|

5. CODICE DI

RISCHIO |

|

|

|

|

(riservato all’ ufficio) |

|

|

|

|

|

|

|

|

|

6. N. ADDETTI: |

|

|

|

|

|

|

|

|

Capitolo 1 - “frangitura”(presente

in entrambe le tipologie di lavorazione, si differenziano le macchine

utilizzate)”

Dopo il lavaggio le olive, cadono in una

tramoggia e da qui, per mezzo di un elevatore a coclea, vengono avviate alla

fase di frangitura.

L’impianto di frangitura può essere

costituito da macine in pietra, nel ciclo tradizionale, o frangitori a

martelli, cilindri o, più raramente, a cono, nel ciclo continuo.

Capitolo 2 –

“Attrezzature, Macchine e Impianti”

Le attrezzature che possono essere

utilizzate durante la fase di frangitura sono:

1)

Tramoggia

ed elevatore a coclea

2)

Molazza

3)

Frangitore

|

|

|

Tramoggia Molazza

Elevatore a coclea: è costituito da un albero sul quale è fissata

una spirale od elica che ruota all’interno di una canalizzazione senza toccarne

le pareti; il moto elicoidale della parte rotante permette l’avanzamento delle

olive.

Molazza: è il sistema più antico di molatura ed è costituito da:

macina di fondo di granito;

bacino di materiale metallico provvisto

di apertura laterale;

molazze verticali di granito, normalmente

in numero di 2 o 3, a forma cilindrica o ellittica;

raschiatore delle molazze e del bacino;

palette rimescolatici ( hanno il compito

di portare la pasta sotto le molazze);

pala di espulsione della pasta dal

bacino;

organi di movimento.

Frangitore a martelli costituito da:

rotore porta martelli su cui sono

posizionati i martelli in modo fisso o flottante;

griglia circolare (gabbia) sulla quale i

martelli effettuano la lacerazione delle olive ed attraverso la quale il

prodotto trattato viene inviato alla gramolatura;

organi di movimento.

Frangitore a cilindri e frangitore conico

non vengono descritti in quanto non presenti nelle aziende oggetto dell’indagine.

Gli

impianti di frangitura risultano essere di recente costruzione e qualora siano

installati dopo l’entrata in vigore della Direttiva Macchine, sono dotati di

marcatura CE.

Capitolo 3 - “Il

fattore di rischio”

Rischi derivanti dalla lavorazione.

a)

Rischi per

la sicurezza.

a1) Rischi da carenze strutturali dell’ambiente di lavoro relativamente

a:

pavimenti (lisci o sconnessi);

aperture nei pavimenti;

viabilità interna.

a2) Rischi da carenze di sicurezza su macchine ed apparecchiature relativamente

a:

protezione degli organi di trasmissione;

protezione degli organi di lavoro;

protezione degli organi di comando.

a3) Rischi da manipolazione di sostanze pericolose per utilizzo di

sostanze corrosive durante le operazioni di pulitura (es. soda caustica)

a4) Rischi da carenze di sicurezza elettrica connessa a non idoneità

d’uso per:

contatto indiretto alle parti metalliche

delle apparecchiature sotto tensione in caso di cedimento dell’isolamento del motore

e/o scollegamenti del cablaggio alla morsettiera e del conduttore di protezione, per effetto di vibrazioni, urti,

etc.

per contatto diretto in caso di

deterioramento o rottura del cavo, della morsettiera spina,

etc.

b) Rischi per la salute.

B1) Agenti fisici: rischi da esposizione e grandezze fisiche che interagiscono in vari modi con l’organismo umano:

rumore (presenza di apparecchiature

rumorose durante il ciclo lavorativo e di funzionamento: molini a martelli,

scarsa manutenzione degli impianti) con propagazione dell’energia sonora

nell’ambiente di lavoro.

La molazza non determina questa

problematica.

Nella generalità degli impianti le fasi 3, 4, 5, 6 e 7, con i relativi

impianti, sono svolte all’interno di un unico locale. Il frangitore concorre

alla determinazione del livello di pressione sonora all’interno del locale. I

livelli di pressione sonora rilevati sono all’interno dell’intervallo 85-90 Leq

dB(A) .

Capitolo 4. “Il danno

atteso”

È stato descritto nel documento di comparto.

Capitolo 5 - “Gli

interventi”

a)

Rischi per

la sicurezza.

Tutti gli organi lavoratori devono essere

segregati (art. 68 [1]) e dotati di dispositivo di blocco (art. 72 [1]).

I condotti dove si trovano le coclee

devono essere chiusi (art. 211 [1]).

Le aperture di carico e scarico delle

coclee devono essere protette contro il contatto con organi pericolosi in moto

(art. 212 [1]).

Tutti gli organi ed elementi di

trasmissione del moto devono essere segregati (art. 55 [1]), in particolare le

cinghie e pulegge (art. 56 [1]). (punto 1.3.7, 1.3.8, 1.4 Allegato I [5]).

I vari livelli dell’impianto devono

essere dotati di appositi parapetti normali (art. 26 [1]) in modo da rendere

accessibili tutte le zone in cui è necessario intervenire in manutenzione (art.

376 [1]).

Le buche e sporgenze pericolose, talvolta

non eliminabili (presenza di tramogge, ecc), devono essere accuratamente

segregate ed adeguatamente segnalate (art. 8 [1] e [4]).

Per eliminare il pericolo di raggiungere con le mani gli organi lavoratori delle macine e dei raschiatori, è necessario che la vasca di contenimento sia protetta da uno schermo bloccato opportunamente per tutto il perimetro della vasca e di altezza idonea (art.127 [1]). Anche il portello di scarico della pasta deve essere protetto in modo da impedire che gli stessi organi in movimento siano raggiungibili dal lavoratore (art. 212 [1]),( vedi [6] e [7]).

I frangitori a martelli devono avere i

dispositivi di protezione (carter) fissati saldamente alla struttura con viti e

bulloni rimovibili con speciali attrezzi. In alternativa i carter devono essere

dotati di un dispositivo di sicurezza che, nel caso di loro rimozione, provochi

l’arresto della macchina ed impedisca l’avviamento di questa finché la

protezione non è stata rimessa (art.41, 72 e 124 [1]), (punto 1.3.7, 1.3.8, 1.4

Allegato I [5]).

Rischi

per la salute.

Rumorosità.

Considerata

la presenza di varie macchine all’interno del locale gli interventi principali

di bonifica non possono che esser relativi alla riduzione della potenza sonora

delle macchine stesse.

Capitolo 6 - “Appalto

a ditta esterna”

La fase in esame non è appaltata a ditta

esterna.

Capitolo 7 -

“Riferimenti legislativi”

[1] DPR 547/55;

[2] DPR

303/56;

[3] Decreto

Legislativo 277/91;

[4] Decreto

Legislativo 626/94;

[5]

DPR 459/96

[6] UNI EN 294/93

[7] UNI EN 349/94

Capitolo 8 - “Il rischio esterno”

Si fa riferimento ai profili di rischio

ambientale per comparti produttivi.

DOCUMENTO FASE/FATTORE

DI RISCHIO

|

|

|

|

|

|

1. COMPARTO: |

FRANTOI OLEARI |

|

|

|

|

|

|

|

|

2. FASE DI

LAVORAZIONE: |

FASE 4 – GRAMOLATURA |

|

|

|

|

|

|

|

|

3. COD.INAIL: |

|

|

|

|

|

|

|

|

|

4. FATTORE DI

RISCHIO: |

RISCHI PER LA

SICUREZZA dovuti a: carenze strutturali

dell’ambiente di lavoro; carenze di

sicurezza su macchine ed apparecchiature; rischi elettrici. RISCHI PER LA

SALUTE dovuti a: agenti fisici:

rumore. |

|

|

|

|

|

|

|

|

5. CODICE DI

RISCHIO |

|

|

|

|

(riservato all’ ufficio) |

|

|

|

|

|

|

|

|

|

6. N. ADDETTI: |

|

|

|

|

|

|

|

|

Capitolo 1 -

“gramolatura”(presente in entrambe le tipologie di lavorazione)

La

pasta ottenuta con la macinazione passa successivamente in una o più serie di

gramole dove avviene l'affioramento dell’olio sulla pasta stessa, a seguito di un

continuo “massaggio” prodotto dalle pale montate su di un’asta ruotante.

Capitolo 2 –

“Attrezzature, Macchine e Impianti”

La macchina utilizza è la gramolatrice.

|

|

|

Gramole

Gramolatrice: una o più vasche in acciaio

all’interno delle quali la pasta viene fatta avanzare verso la bocca di uscita

tramite una o più aste ruotanti, con la funzione di favorire la formazione di

gocce di olio di maggiori dimensioni.

La pasta di frangitura viene resa

omogenea e fluida, attraverso il movimento lento delle pale del mescolatore (circa 30 giri/min.) e il

riscaldamento (24° C) del contenitore della macchina impastatrice. La

temperatura viene raggiunta e mantenuta riscaldando il corpo macchina

dell'impastatrice con acqua calda a sua volta riscaldata da una resistenza

elettrica blindata inserita nel corpo della macchina o con scaldacqua a muro e

tubi di rame di trasporto.

Nei frantoi tradizionali la gramola è

abbinata ad un dosatore per la distribuzione della pasta sui fiscoli per la

successiva preparazione del castello. L’alimentazione della pasta al dosatore

avviene tramite un sistema di coclee.

Gli impianti di gramolatura risultano

essere di recente costruzione e qualora siano stati installati dopo l’entrata

in vigore della direttiva macchine sono dotati di marcatura CE

Capitolo 3 - “Il

fattore di rischio”

a)

Rischi per la sicurezza.

a1) Rischi da carenze strutturali dell’ambiente di lavoro relativamente

a:

pavimenti (lisci o sconnessi);

aperture nei pavimenti;

viabilità interna.

a2) Rischi da carenze di sicurezza su macchine ed apparecchiature

relativamente a:

protezione degli organi di trasmissione;

protezione degli organi di lavoro;

protezione degli organi di comando.

a3) Rischi da manipolazione di sostanze pericolose per utilizzo di

sostanze corrosive durante le operazioni di pulitura (es. soda caustica)

a4) Rischi da carenze di sicurezza elettrica connessa a non idoneità

d’uso per:

contatto indiretto alle parti metalliche

delle apparecchiature sotto tensione in caso di cedimento dell’isolamento del

motore e/o scollegamenti del cablaggio alla morsettiera e del conduttore di protezione, per effetto

di vibrazioni, urti, etc.

per contatto diretto in caso di

deterioramento o rottura del cavo, della morsettiera spina,

etc.

b) Rischi per la salute.

b1) Agenti fisici: rischi da esposizione e grandezze fisiche che interagiscono in vari modi con l’organismo umano:

rumore (presenza di apparecchiature

rumorose durante il ciclo lavorativo e di funzionamento: molini a martelli,

separatori centrifughi al asse orizzontale (decanter) e verticale, scarsa

manutenzione degli impianti) con propagazione dell’energia sonora nell’ambiente

di lavoro.

Capitolo 4. “Il danno

atteso”

È stato descritto nel documento di

comparto.

Capitolo 5 - “Gli interventi”

c)

Rischi per

la sicurezza.

Tutti gli organi lavoratori devono essere

segregati (art. 68, 97, 98 [1]) e le protezioni, se amovibili, devono essere

dotate di dispositivo di blocco (art. 72 [1]).

Le aperture di carico e scarico della macchina

devono essere protette contro il contatto con organi pericolosi in moto (art.

73 [1]).

Tutti gli organi ed elementi di

trasmissione del moto devono essere segregati (art. 55 [1]).

I condotti dove si trovano le coclee

devono essere chiusi (art. 211 [1]).

Le aperture di carico e scarico delle

coclee devono essere protette contro il contatto con organi pericolosi in moto

(art. 212 [1]). (punto 1.3.7, 1.3.8, 1.4 Allegato I [5]).

I vari livelli dell’impianto devono

essere dotati di appositi parapetti normali (art. 26 [1]) in modo da rendere

accessibili tutte le zone in cui è necessario intervenire in manutenzione (art.

376 [1]).

Le buche e sporgenze pericolose, talvolta

non eliminabili (presenza di tramogge, ecc), devono essere accuratamente

segregate ed adeguatamente segnalate (art. 8 [1] e [4]).

Rischi per la salute.

Rumorosità.

Gli

interventi devono essere effettuati sulle macchine e gli impianti delle altre

fasi lavorative presenti all’interno del locale.

Capitolo 6 - “Appalto

a ditta esterna”

La fase in esame non è appaltata a ditta

esterna.

Capitolo 7 -

“Riferimenti legislativi”

[1] DPR

547/55;

[2] DPR

303/56;

[3] Decreto

Legislativo 277/91;

[4] Decreto

Legislativo 626/94;

[5]

DPR 459/96

[6] UNI EN 294/93

[7] UNI EN 349/94

Capitolo 8 - “Il

rischio esterno”

Si fa riferimento ai profili di rischio

ambientale per comparti produttivi.

DOCUMENTO FASE/FATTORE

DI RISCHIO

|

|

|

|

|

|

1. COMPARTO: |

FRANTOI OLEARI |

|

|

|

|

|

|

|

|

2. FASE DI

LAVORAZIONE: |

FASE 5 – PREPARAZIONE DEL CASTELLO |

|

|

|

|

|

|

|

|

3. COD.INAIL: |

|

|

|

|

|

|

|

|

|

4. FATTORE DI

RISCHIO: |

RISCHI PER LA

SICUREZZA dovuti a: carenze strutturali

dell’ambiente di lavoro; carenze di

sicurezza su macchine ed apparecchiature; rischi elettrici. RISCHI PER LA

SALUTE dovuti a: movimentazione

manuale carichi; agenti fisici:

rumore. |

|

|

|

|

|

|

|

|

5. CODICE DI

RISCHIO |

|

|

|

|

(riservato all’ ufficio) |

|

|

|

|

|

|

|

|

|

6. N. ADDETTI: |

|

|

|

|

|

|

|

|

Capitolo 1 -

“Preparazione del castello”(presente solo nel ciclo tradizionale)

Nel sistema tradizionale la pasta di

olive viene ad posta in uno strato sottile su dischi filtranti forati

centralmente(fiscole) costituiti di fibre sintetiche ad alta resistenza. I

dischi sono quindi impilati, intervallandoli con dischi di metallo (un disco di

metallo ogni tre dischi filtranti), su di un carrello con al centro un tubo

forato. Questa operazione, solitamente svolta manualmente, in alcuni frantoi

viene eseguita con l’ausilio di impilatrici automatiche.

Capitolo 2 –

“Attrezzature, Macchine e Impianti”

Le macchine utilizzate sono:

1)

Carrello

portafiscoli;

2)

pedana

mobile;

3)

macchina

impilatrice;

4)

trasportatore

elettrico.

|

|

|

Gramola

distributrice Carrello

della

pasta