I

profili di rischio nei comparti produttivi dell’artigianato, delle piccole e

medie industrie e pubblici esercizi: Gomma (vulcanizzazione)

Hanno partecipato ai lavori

ASL di Mantova

Sandro Tieghi

Ettore Guarnieri

Vittorino Armani

Giordano Spezia

Cesare Ghizzi

Luigi Zappavigna

Università di Verona –

Sezione di Farmacologia

Prof.ssa Maria Enrica Fracasso e la sua équipe

DESCRIZIONE DEL PROGETTO E GENERALITA’ SUL COMPARTO

L’industria della gomma è

caratterizzata dall’utilizzo di molte sostanze chimiche, alcune delle quali

sono state, in passato, considerate

cancerogene per l’uomo o in animali da esperimento.

Le numerose indagini

epidemiologiche disponibili hanno evidenziato, negli addetti esposti fino agli

anni ’50, un eccesso di mortalità per

neoplasie soprattutto a carico della vescica e del sistema emopoietico.

L’aumento di incidenza di queste patologie è stato attribuito all’uso delle ammine aromatiche di prima classe.

Queste considerazioni hanno spinto i paesi industrializzati ad una progressiva

regolamentazione dell’uso di tali sostanze che, sommato ad un costante miglioramento delle condizioni

igienico - ambientali dei luoghi di lavoro, sembra abbia portato ad una

riduzione dell’incidenza di queste neoplasie.

L’Agenzia Internazionale per la

Ricerca sul Cancro (IARC) classifica, tuttavia,

l’industria della gomma come attività a rischio di provocare il cancro sulla

base del sospetto dell’esistenza di

prodotti di reazione biologicamente attivi che si sviluppano durante la

lavorazione; la doverosa eliminazione dei cancerogeni noti non si è, quindi,

ancora rivelata sufficiente per l’eliminazione totale del rischio.

L’ASL

di Mantova ha ritenuto utile indagare

sull’esistenza di situazioni ambientali a rischio sia dal punto di vista

infortunistico, ma anche sul versante

tossicologico mediante lo studio

approfondito degli ambienti di lavoro e delle attrezzature di 3 aziende della

Provincia di Mantova che producono articoli tecnici in gomma : due di queste

aziende possiedono un impianto di mescola della gomma e di stampaggio mentre la

terza realizza esclusivamente prodotti su stampi (vulcanizzazione).

Complessivamente, le 3 aziende assorbono circa 80 dipendenti; due di queste si

trovano nella zona industriale del capoluogo, la terza nella zona collinare

della provincia. Accomuna le tre aziende il tipo di prodotto (articoli tecnici

di gomma specialmente per uso antivibrante). Il lavoro qui presentato

costituisce la sintesi degli interventi effettuati nelle tre aziende citate

fatti allo scopo di aumentare le conoscenze sulle esposizioni ai prodotti di

degradazione della gomma e di migliorare la sicurezza delle macchine e degli

impianti. Lo studio tossicologico è stato realizzato con la fondamentale

collaborazione dell’Istituto di Farmacologia – Cattedra di Tossicologia

dell’Università di Verona; grazie a questa sinergia è stato possibile applicare

a scopo sperimentale una nuova metodica di analisi di danno cellulare per

evidenziare eventuali effetti degli inquinanti sul DNA degli esposti; il test

potrebbe in futuro costituire una valida e più precisa alternativa al PAP-test;

le applicazioni di sicurezza sulle macchine derivano dalle ispezioni e dai

rilievi degli operatori del Servizio PSAL di Mantova.

Di tutti questi aspetti e delle

problematiche della sicurezza nell’industria della gomma si parlerà

analiticamente nel documento di fase: l’impostazione data al progetto risente

delle diverse epoche e modalità in cui il Servizio di Prevenzione e Sicurezza

degli Ambienti di Lavoro è intervenuto nelle aziende. Pertanto, le diverse fasi

del ciclo produttivo (vedi schema a blocchi successivo) sono state approfondite

in modo differente nelle aziende. Il lay-out produttivo e la tipologia dei

manufatti delle tre aziende è, tuttavia, del tutto similare; ciò autorizza a

considerare i rischi derivanti dalla lavorazione come trasversali e

generalizzabili, fatte salve alcune specificità aziendali (numero addetti, età

media degli impianti, struttura dell’edificio, dati di produttività) di cui si

farà menzione nel documento.

SCHEMA A BLOCCHI DELLA PRODUZIONE DEI MANUFATTI IN

GOMMA STAMPATI

DOCUMENTO DI COMPARTO

Si

riportano di seguito alcune rappresentazioni grafiche che illustrano

l’andamento del consumo di materiali e della produzione di articoli in gomma

(con esclusione dei pneumatici) in un periodo di circa 20 anni compreso tra il

1979 ed il 2002. Alcuni confronti non richiedono particolari commenti: ad

esempio, l’enorme incremento dei consumi della Cina e quello, più contenuto ma

altrettanto significativo, dell’India. In generale, si apprezza un maggior consumo

di gomma sintetica. I dati relativi all’Italia non mostrano sostanziali

differenze negli ultimi 20 anni. Altrettanto stabile la produzione negli ultimi

anni.

CONSUMO DI GOMMA (NATURALE E SINTETICA) IN ALCUNE

NAZIONI NEL 1979

(in migliaia di tonnellate)

CONFRONTO DEL PRECEDENTE CON LA SITUAZIONE NEL 2001

CONFRONTO RIEPILOGATIVO DEL CONSUMO MONDIALE DI

GOMMA (NATURALE E SINTETICA) – ANNI 1980 – 2001( migliaia di tonnellate)

CONSUMO DI MATERIE PRIME IN ITALIA 2001-2002 (migliaia di

tonnellate)- Distinzione tra diversi tipi di gomma sintetica

PRODUZIONE DI ARTICOLI TECNICI IN ITALIA – CONFRONTO

2002-2003

(in migliaia di tonnellate)

Rischio esterno

Si

segnala che il problema degli scarichi delle cabine di soluzionatura e delle

vasche di sgrassaggio delle ditte che assemblano materiali in metallo-gomma è

stato contenuto con l’adozione progressiva di prodotti esenti da solventi

organici (tricloroetilene, percloroetilene, toluene e xileni); le rimanenti

emissioni sono da ritenersi irrilevanti ai fini dell’inquinamento verso

l’esterno.

Tecnologia della produzione

Le aziende esaminate producono articoli tecnici in

gomma e metallo-gomma utilizzati prevalentemente come supporti antivibranti e

antiurto per macchine movimento terra, carri ferroviari, edilizia (per opere

ferroviarie e civili), ascensori. Si precisa che due delle aziende possiedono

un reparto di incollaggio della gomma su metallo che richiede l’utilizzo di

solventi; tale fase di lavoro non è stata approfondita nel documento di fase in

quanto esula dalle questioni specifiche del rischio della produzione della

gomma. Tuttavia, l’analisi del funzionamento delle presse approfondirà alcune

problematiche di rischio connesse all’accoppiamento della gomma su metallo

(vedi doc. di fase)

Descriveremo

brevemente il il ciclo tecnologico della

mescola e della vulcanizzazione che rappresentano le fasi – cardine della

produzione; le operazioni del ciclo si svolgono in stretta successione:

1) dosatura degli additivi: si basa su ricette formulate

dai tecnologi della produzione. Da un distributore (che può essere automatico)

gli ingredienti sono prelevati e pesati su bilancia impostata elettronicamente;

successivamente la ricetta è completata dall’aggiunta di elastomeri grezzi,

naturali o sintetici (gomma policloroprenica, gomma stirene-butadiene, gomma

butilica) in quantità predeterminata.

2) La mescolatura è effettuata per mezzo di un

mescolatore a camera chiusa (Banbury) caricato con apposita tramoggia con i

materiali precedentemente dosati. Viene così prodotta una balla di gomma alla

temperatura di circa 110°C-130°C.

Scarico

della balla di gomma dal banbury

3) La calandratura consiste nel ripetuto passaggio della

balla di gomma tra due cilindri aperti al fine di realizzare un foglio di

gomma.

Operazione

di calandratura

4) Il foglio di gomma così ottenuto viene raffreddato,

ridotto a spessore definito e tagliato a misura per l’invio alla

vulcanizzazione.

5) Vulcanizzazione: il foglio di gomma viene foggiato

nella forma voluta e contemporaneamente vulcanizzato. Questa operazione avviene

mediante presse oleodinamiche costituite da due piastre metalliche che

accolgono i pezzi da vulcanizzare in uno stampo. Le due piastre sono sospinte a

pressione l’una contro l’altra (con spinta fino ad un massimo di 400

tonnellate) e mantengono nello stampo per il tempo e la temperatura necessarie

i pezzi di gomma da vulcanizzare.

ELENCO NORME DI RIFERIMENTO

Oltre agli artt. 41, 68, 115, 133 del D.P.R

27 aprile 1955 ed al D.P.R. 24/71996, n° 459, si segnalano di seguito le norme UNI di riferimento per la sicurezza

della macchine per la lavorazione della gomma:

UNI EN 292-1 Sicurezza del macchinario. Concetti fondamentali, principi

generali di progettazione. Terminologia, metodologia di base. - novembre 92

1D

UNI EN 292-2 Sicurezza del macchinario. Concetti fondamentali, principi

generali di progettazione. Specifiche e principi tecnici. - novembre 92

1D

UNI EN 292-2 FA 1-95

Sicurezza del macchinario. Concetti

fondamentali, principi generali di progettazione. Specifiche e principi

tecnici. - dicembre 95

1D

UNI EN 294 Sicurezza del macchinario. Distanze di sicurezza per

impedire il raggiungimento di zone pericolose con gli arti superiori. - luglio

93

13

UNI EN 349 Sicurezza del macchinario. Spazi minimi per evitare lo

schiacciamento di parti del corpo. - giugno 94

1D

UNI EN 414 Sicurezza

del macchinario. Regole per la stesura e la redazione di norme di sicurezza. -

gennaio 93

1D

UNI EN 418 Sicurezza del macchinario. Dispositivi di arresto

d'emergenza, aspetti funzionali. Principi di progettazione. - giugno 94

1D

UNI EN 457 Sicurezza del macchinario. Segnali acustici di

pericolo. Requisiti generali,

progettazione e prove. - gennaio 93

17

UNI EN 547-1 Sicurezza del macchinario - Misure del corpo umano -

Principi per la determinazione delle dimensioni richieste per le aperture per

l'accesso di - settembre 98

7

UNI EN 547-2 Sicurezza del macchinario - Misure del corpo umano -

Principi per la determinazione delle dimensioni richieste per le aperture di

accesso - settembre 98

7

UNI EN 547-3 Sicurezza del macchinario - Misure del corpo umano - Dati

antropometrici - settembre 98

7

UNI EN 563 Sicurezza del macchinario. temperature delle superfici di

contatto. Dati ergonomici per stabilire i valori limite di temperatura per le

superfici calde. - giugno 95

10

UNI EN 574 Sicurezza del macchinario - Dispositivi di comando a due

mani – Aspetti funzionali - Principi per la progettazione. - dicembre 98

13

UNI EN 201 Macchine per gomma e materie plastiche - Macchine a

iniezione - Requisiti di sicurezza - novembre 98

5

UNI EN 289 Macchine per gomma e materie plastiche. Presse a compressione e per trasferimento (transfer).

Requisiti di sicurezza per la progettazione. settembre 94

5

UNI EN 422 Macchine per gomma e materie plastiche - Sicurezza.

Macchine per soffiaggio per la produzione di corpi cavi. Requisiti per la

progettazione e la marzo 97

13

UNI EN 1114-1 Macchine per gomma e materie plastiche - Estrusori e linee

di estrusione - Requisiti di sicurezza per estrusori - febbraio 98

5

UNI EN 1114-2 Macchine per gomma e materie plastiche - Estrusori e linee

di estrusione - Requisiti di sicurezza per unità di taglio in testa - febbraio

00

7

UNI EN 1417 Macchine per gomma e materie plastiche. Mescolatori a

cilindri. Requisiti di sicurezza. - ottobre 97

5

UNI EN 1612-1 Macchine per gomma e materie plastiche - Macchine per

stampaggio a reazione - Requisiti di sicurezza per unita' di dosaggio e

miscelazione. - aprile 99

5

UNI 8713 Macchine per

vulcanizzazione di pneumatici, copertoni e camere d' aria. Dispositivi e

sistemi di sicurezza. - settembre 86

5

UNI 9506 Calandre per gomma e materie plastiche. Misure e

dispositivi di sicurezza. - novembre 89

1D

1D

1E

1D

13

10

Infortuni e m.p.

Dati

INAIL nazionali

|

Infortuni indennizz.

|

1998

|

1999

|

2000

|

2001

|

2002

|

|

Gomma

|

10791

|

10846

|

11433

|

12936

|

12898

|

|

Malattie profess.

|

|

|

|

|

1999-2002

|

|

Gomma e plastica

|

|

|

|

|

233

|

Dati

aziendali: nel periodo 1999-2002 non sono state denunciate malattie professionali

nelle aziende oggetto dello studio, ad eccezione di una segnalazione di

neoplasia vescicale nel 2002 in un lavoratore ex - esposto. Il lavoratore era

pensionato dal 31-12-1989 ed aveva lavorato nella stessa azienda per 21 anni

(1968-1989); non è stato possibile stabilire eventuali nessi di causa tra il

lavoro e la patologia.

L’analisi

infortunistica è condizionata dall’esiguità del numero di addetti studiato;

prevalgono negli ultimi 4 anni due tipologie di infortunio: i traumi da

schiacciamento (in particolare sulle presse da stampo) e le ferite da taglio

per uso di coltelli sulle calandre o per le sbavature. Non si sono verificati

infortuni mortali.

Natura

della lesione

|

|

2000

|

2001

|

2002

|

2003

|

Totale ultimi 4 anni

|

|

|

|

|

|

|

|

|

Schiacciamenti

|

5

|

3

|

5

|

4

|

17

|

|

Ustioni

|

3

|

0

|

0

|

3

|

6

|

|

Lacero -contusioni

|

0

|

2

|

3

|

0

|

5

|

|

Corpi estranei

|

1

|

2

|

0

|

0

|

3

|

|

Tagli

|

6

|

5

|

1

|

1

|

13

|

|

In itinere

|

2

|

1

|

2

|

0

|

5

|

|

|

|

|

|

|

|

|

Totale per anno

|

17

|

13

|

11

|

8

|

49

|

|

|

|

|

|

|

|

Gli infortuni di durata >40 giorni sono stati 9, pari al 19% del

totale.

La sorveglianza sanitaria

Il

controllo sullo stato di salute dei lavoratori viene esercitato dal datore di

lavoro attraverso l’attività del medico competente: di fatto, questa tipologia di aziende era, per la

natura delle sostanze utilizzate, già compresa nella tabella allegata al DPR

303/1956. L’utilizzo delle amine aromatiche ha assoggettato l’industria della

gomma alle indicazioni comprese dapprima nella Circolare del Ministero del

Lavoro n° 46 del 12 giugno 1979 e, successivamente, nel D. L. vo 77 del 25

gennaio 1992; infine, con l’inserimento nel D. L. vo 626/94 dei titoli relativi

alle sostanze cancerogene e alle sostanze chimiche si stabilisce la

discrezionalità del medico competente nella predisposizione del protocollo di

sorveglianza sanitaria mirando soprattutto agli interventi di

sostituzione/riduzione dell’utilizzo dei prodotti pericolosi.

Tutti

i lavoratori oggetto dello studio erano da tempo sottoposti a visite

mediche con esami strumentali e

laboratoristici integrativi; si riportano di seguito questi accertamenti:

1) Visita medica

2) Spirometria basale

3) Emocromo con formula

4) Esame funzionalità renale (azotemia, creatininemia)

5) Esame funzionalità epatica (transaminasemia,

bilirubinemia, gammagt, fosfatasi alcalina)

6) Esame urine completo + PAP test su tre campioni

7) Dosaggio idrossipirene urinario

8) Esame audiometrico a richiesta (tutte le mansioni

espongono i lavoratori a valori <85

dB A)

Il rischio da esposizione a sostanze

chimiche/cancerogene

Nel

1982 la IARC pubblicava la monografia n°28 dedicata all’industria della gomma

che rappresentava la seconda esperienza dell’Agenzia sulla valutazione di

rischio oncogeno da esposizioni complesse di tipo occupazionale. Una

consistente parte dei dati epidemiologici al riguardo indicavano un eccesso di

rischio per certi tumori particolari (vescica, stomaco, sangue e polmone)

accumulato nei decenni precedenti. L’esistenza di un rischio genotossico per i

lavoratori è sospettabile sia per l’elevata varietà di sostanze chimiche,

spesso ricche di impurezze, impiegate nei cicli lavorativi sia per le complesse

interazioni tra composti che si verificano durante le lavorazioni a caldo delle

mescole, con conseguente formazione di nuove molecole conosciute e non.

L’esiguità

dei numeri relativi alle m.p. segnalate negli ultimi anni sembra deporre a

favore di un netto regresso del rischio oncogeno; resta, tuttavia, valida la

necessità del controllo delle “basse esposizioni”, problema sul quale è stata

focalizzata l’attenzione del presente progetto e che trova puntuale riscontro

nell’applicazione dei D. L.vi 66/00 e

25/02.

Il

D. L.vo 66/00: “Attuazione delle Direttive 1997/42/CE e 1999/38/CE, che

modificano la Direttiva 90/394/CEE, in materia di protezione dei lavoratori

contro i rischi derivanti da esposizione ad agenti cancerogeni o mutageni durante

il lavoro” modifica ed integra in varie parti il Titolo VII del D. L.vo

626/94; il D. L.vo 25/02: “Attuazione della Direttiva 98/24/CE sulla

protezione della salute e della sicurezza dei lavoratori contro i rischi

derivanti da agenti chimici durante il lavoro” (Titolo VII-bis D. L:vo

626/94), si applica anche agli agenti cancerogeni e/o mutageni ad

esclusione degli aspetti per i quali sono previste delle misure specifiche

nell’ambito del Titolo VII del D. L.vo 626/94.

Una

lettura del D. L.vo 626/94 dopo queste modifiche ed integrazioni porta a

considerare la trattazione della protezione contro i rischi da agenti

cancerogeni e/o mutageni (Titolo VII del D. L.vo 626/94) una condizione

specifica della protezione contro i rischi da agenti chimici pericolosi (Titolo

VII-bis D. L.vo 626/94).

Le

linee-guida del Coordinamento Tecnico per la Sicurezza nei luoghi di lavoro

delle Regioni e delle Province Autonome sottolinea alcuni passaggi-chiave del

D.L.vo 25/02 in merito alla valutazione del rischio.

I

parametri da prendere in considerazione sono il tipo e la quantità dell’agente

chimico e le modalità di frequenza di esposizione all’agente chimico. Il datore

di lavoro deve assolvere a due compiti principali:

1) determinare preliminarmente la presenza eventuale di

agenti chimici pericolosi sul luogo di lavoro;

2) valutare i rischi per la sicurezza e la salute dei

lavoratori derivanti dalla presenza di tali agenti.

Il

processo valutativo comprende, innanzitutto, l’identificazione di tutti gli

agenti chimici utilizzati, stilando una lista completa di tutte le sostanze e

preparati (prodotti chimici) utilizzati a qualunque titolo in un’azienda. Per

ognuno di questi deve essere poi associata la classificazione CE se esistente

o, in assenza di questa, deve essere identificato se l’agente chimico

utilizzato, pur non essendo classificato, possa comportare comunque un rischio

per la salute e la sicurezza (art. 72 ter comma 1 lettera b punto 3 D.L.vo

626/94).

Inoltre,

nella identificazione dei pericoli il datore di lavoro deve tener conto delle

attività produttive che vengono svolte al fine di identificare se nel corso di

tali attività vi siano processi o lavorazioni in cui si sviluppano agenti

chimici pericolosi.

Nella

valutazione del rischio vanno tenute in considerazione:

1) le proprietà pericolose dell’agente (Frasi R)

2) le informazioni contenute nella scheda di sicurezza

3) il livello, il tipo e la durata dell’esposizione

4) le circostanze di svolgimento del lavoro e le quantità

in uso della sostanza o del preparato

5) i valori limite professionali e/o biologici

dell’agente (se esistono)

6) gli effetti delle misure preventive e protettive

adottate

7) le conclusioni, se disponibili, delle azioni di

sorveglianza sanitaria.

Consideriamo

ora le sostanze e i preparati impiegati nelle aziende esaminate (comparto

produttivo della gomma – articoli tecnici)

relativamente alle mescole e alle vulcanizzazioni, suddivise per gruppi:

|

ELASTOMERI

|

|

NUMERO

DI CAS

|

|

|

Gomma

naturale solida

|

9006-04-6

|

|

|

Policloroprene

|

9010-98-4

|

|

|

Copolimero

stirene-butadiene

|

9005-55-8

|

|

|

Gomma

polibutadienica

|

9003-17-2

|

|

|

Copolimero

isobutene e isoprene bromurato

|

68441-14-5

|

|

|

Terpolimero

etilene propilene diene monomero

|

25038-36-2

|

|

CARICHE

|

|

NUMERO

DI CAS

|

|

|

Carbonato

di calcio

|

1317-65-3

|

|

|

Ossido

di magnesio

|

1309-48-4

|

|

|

Silicato

di magnesio

|

14807-96-6

|

|

|

Idrossido

di alluminio

|

121645-51-2

|

|

|

Silicato

di alluminio

|

1332-58-7

|

|

|

Nero

di carbonio

|

1333-86-4

|

|

PLASTIFICANTI

– OLI

|

|

NUMERO

DI CAS

|

|

|

Olio

di origine paraffinica

|

64741-88-4

|

|

|

Ftalato

di ottile

|

117-81-7

|

|

ATTIVANTI

|

|

NUMERO

DI CAS

|

|

|

Ossido

di zinco

|

1314-13-2

|

|

ACCELERANTI, VULCANIZZANTI,

RITARDANTI, ANTIOSSIDANTI

|

|

FRASI R*

|

NUMERO DI CAS

|

|

|

Monosolfuro

di tetrametiltiurame

|

R 22-43-51/53

|

97-74-5

|

|

|

Disolfuro

di tetrametiltiourame

|

R 36/37-43-68

|

137-26-8

|

|

|

Tetrabutiltiuramedisolfuro

|

|

1634-02-2

|

|

|

Dibenzotiaziledisolfuro

(MBTS)

|

|

120-78-5

|

|

|

4,4’

ditiomorfolina

|

|

103-34-4

|

|

|

Zolfo

oleato

|

|

7704-34-9

|

|

|

2-mercaptobenzotiazolo

|

R 43-50/53

|

149-30-4

|

|

|

2-metilmercaptobenzimmidazolo

|

|

53988-10-6

|

|

|

Benzotiazolo-2-cicloesilsulfenamide

|

|

95-33-0

|

|

|

Etilentiourea

|

R 61-22

|

96-45-7

|

|

|

N-isopropil-N’-fenil-p-fenilendiammina

|

R 22-43

|

101-72-4

|

|

|

Miscela

di diaril-p-fenilendiammina

|

R 43-52/53

|

68953-84-4

|

|

|

2,2,4

trimetil 1,1 diidrochinolina

|

|

67780-96-1

|

|

|

Difenilammina

diottilata

|

|

101-67-7

|

|

|

Difenilammina

alchilata

|

|

68411-46-1

|

|

|

Esametilentetrammina

|

R 11- 42/43

|

100-97-00

|

*delle

sostanze pericolose

L’elenco

non esaustivo delle sostanze citate porta ad una considerazione immediata: la

necessità che nel comparto produzione gomma sia effettuata una valutazione

maggiormente dettagliata dei rischi, cioè che non sia in nessun caso applicabile il principio di giustificazione

contenuto nell’art. 72 quater comma 2 D.L.vo 626/94.

E’

quindi indispensabile passare ad un secondo livello di approfondimento che

consenta di misurare il rischio.

Riteniamo che questo passaggio sia particolarmente critico, poiché si tende ad

attribuire alle misure ambientali un valore di cut-off tra il rischio moderato

e non moderato. In realtà, occorre ritenere il rischio moderato come

equivalente di rischio “irrilevante per la salute” e questo non solo per una

corretta traduzione del testo originale inglese (slight) ma anche in forza di

quanto previsto dall’art. 35 del 303/56.

Il

recepimento della Direttiva Comunitaria non può, in ogni caso, comportare

un’attenuazione delle attuali norme sulla protezione dei lavoratori per cui il

rischio si può considerare moderato solo

quando sia irrilevante per la salute degli stessi.

La

presenza dell’industria della gomma nella lista IARC delle attività

classificate come cancerogene (classe 1) ancorché non definisca un elenco di sostanze o preparati peculiari

di tale comparto produttivo, fa rientrare in linea di principio le attività

lavorative dove si produce e/o si vulcanizza la gomma tra quelle in cui il

rischio non dovrebbe essere

classificato come “irrilevante” (moderato).

Si

deve qui brevemente accennare al fatto che le produzioni, mansioni e lavorazioni classificate dalla IARC come

cancerogene con diversi livelli di evidenza e che la CE non considera risultano

essere 21 , tra queste, appunto l’industria della gomma.

Si

riscontra, di fatto, come l’attuale

normativa crei alcuni problemi di ordine pratico. Infatti, le schede di

sicurezza e le etichette delle sostanze e dei prodotti commerciali sono tenute

a riportare la presenza e la concentrazione delle sole sostanze classificate

come “pericolose” sulla base della Direttiva 67/548/CEE, e può accadere che

alcune sostanze valutate come certe o sospette cancerogene dalla IARC o dalla

CCTN non siano state classificate dalla CEE in nessuna categoria di pericolo.

Per altro verso, la CEE nel suo XXI adeguamento ha valutato, per la prima

volta, gli effetti cancerogeni di ben 862 miscele idrocarburiche ottenute con i

processi di distillazione dal petrolio e dal carbone; tali sostanze vengono

ricomprese dalla IARC in “famiglie” di composti, prevalentemente gli IPA. A

solo titolo esemplificativo, abbiamo verificato l’appartenenza alle categorie

classificative CE e IARC di alcuni composti idrocarburici utilizzati nelle

industrie della gomma da noi esaminate:

|

NOME COMMERCIALE

|

COMPOSIZIONE CHIMICA

|

NUMERO DI CAS

|

CATEGORIA CE

|

FRASE R

|

CLASSIFICAZIONE IARC

|

|

ESAR 40

|

Miscela complessa di

idrocarburi

|

64742-03-6

|

2

|

R 45

|

1

|

|

PROCESS OIL 460/P

|

Olio di origine

paraffinica

|

64741-88-4

|

2

|

R 45

|

-

|

|

PROCESS OIL 100/N

|

Olio minerale di origine

naftenica

|

64742-34-3

|

1

|

R 45

|

-

|

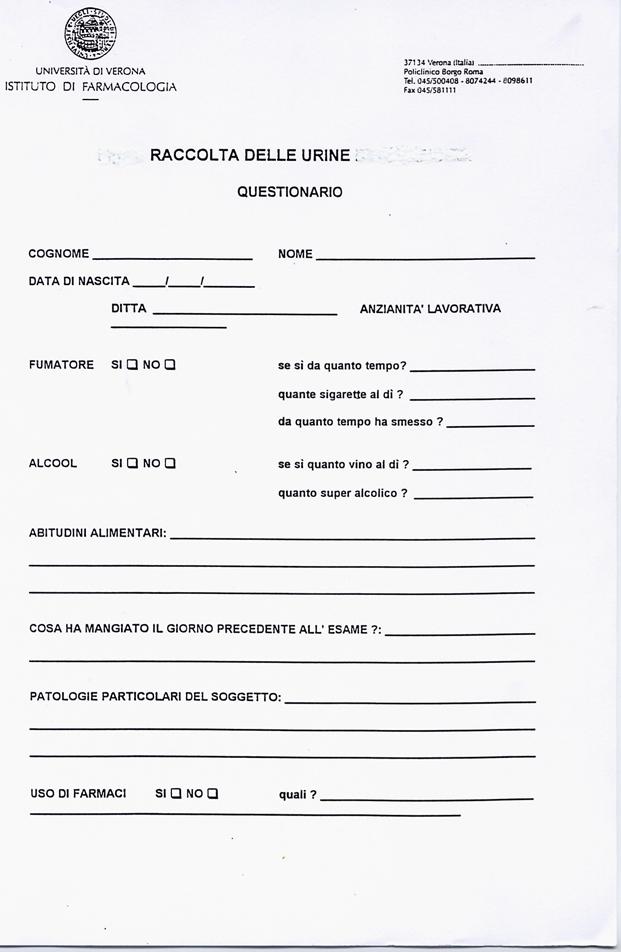

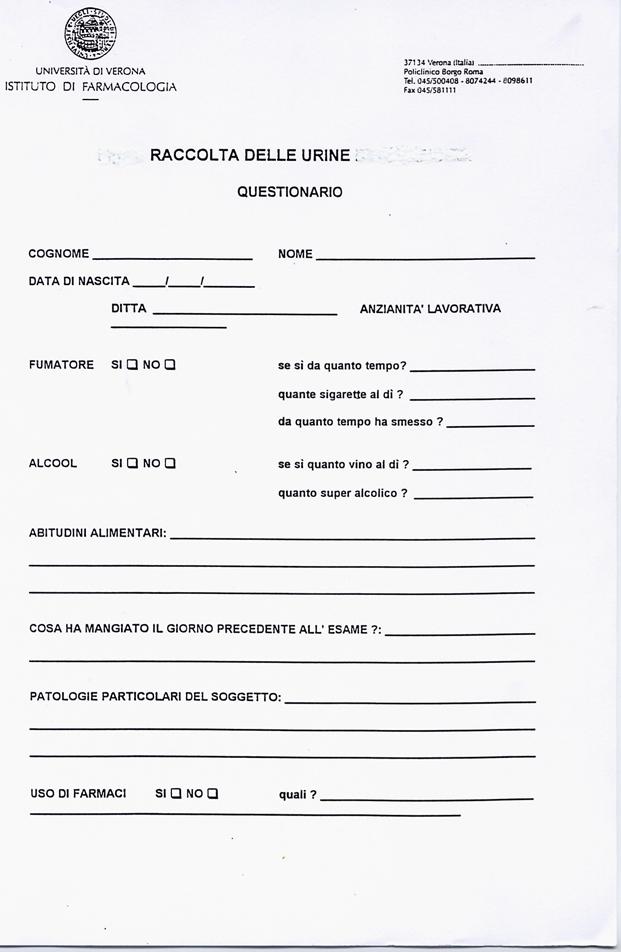

Studio

tossicologico

Come

anticipato in premessa e come risulta evidente da quanto appena discusso,

esiste in questo comparto un potenziale rischio oncogeno; le aziende

partecipanti allo studio sono state indagate anche attraverso la misura dei più

significatici inquinanti ambientali e sulle loro eventuali conseguenze sui

lavoratori. Sono stati effettuati campionamenti ambientali in tempi successivi

accoppiati a determinazioni della mutagenicità su campioni di urina degli

addetti (vedi questionario allegato) e su aria ambientale. Queste metodiche

sono state ritenute le più idonee per stimare il rischio genotossico in questo

tipo di industria, poiché l’elevato numero di materie prime utilizzate e di prodotti intermedi di lavorazione

rendono inadatte le tradizionali misure di monitoraggio biologico.

Si

riportano nelle successive tabelle i risultati dei prelievi effettuati; si precisa

che non è stato possibile determinare con esattezza quali sostanze abbiano

proprietà mutagene; non si può, inoltre, escludere che altri prodotti della

pirolisi, sfuggiti alla gas-cromatografia in spettrometria di massa (GCMS),

siano responsabili della mutagenicità. Si può, tuttavia, supporre che la

frazione inquinante più importante siano le amine ed i nitroderivati piuttosto

che gli IPA, questi ultimi dosati ripetutamente a valori molto bassi o ai

limiti della rilevabilità strumentale. I saggi sono stati effettuati su ceppi

di salmonella typhimurium, mentre il dosaggio degli IPA è stato ottenuto con

cromatografia liquida HPLC.

E’

stata dimostrata un’azione mutagena diretta sui ceppi di Salmonella sia con i

saggi di campionamenti prelevati da aria ambiente (campionatori fissi) sia con

i campionamenti personali. Meno evidenti sono gli effetti mutageni ottenuti dai

saggi ottenuti dalle urine degli esposti, in particolare degli addetti allo

stampaggio.

E’

interessante osservare che l’analisi di tutte le sostanze aerodisperse ha

consentito di identificare alcuni composti che non sono noti per essere dotati

(da soli) di attività mutagena:

1)1,2-diidro-2,2,4-trimetilchinolina

(CAS 147-47-7)

2)

Bis (metilpropil) ftalato

(CAS 84-69-5)

3)

Difenilammina

(CAS 122-39-4) FRASI R 23/24/25-33

4)

N-metil N-fenilbenzenammina (CAS

552-82-9)

Questi

composti sono con ogni probabilità il risultato di trasformazioni dovute alle

alte temperature dei prodotti primari usati nelle ricette, come le

difenilammine alchilate o l’N-isopropil-N’-fenilendiammina (IPPD).

Altri

prodotti individuati in diverse posizioni del reparto mescola sono composti

azulenici, composti alifatici, esteri ftalati, fenoli e acidi dicarbossilici.

E’ da ricordare che gli esteri ftalati hanno effetti cancerogeni sui ratti e

sono ancora in fase di studio nell’uomo, in particolare per la loro azione

proliferativa sui perossisomi (con aumento di radicali liberi derivati da

H2O2).

Un

ulteriore approfondimento della problematica genotossica è stato tentato

ricercando a livello di cellule linfocitarie gli eventuali danni al DNA

(Comet-test) provocati dall’assorbimento dei tossici e verificando l’accordo

con i risultati ottenuti dai saggi di mutagenicità con i campionamenti di aria

ambiente. Questo tipo di approccio non può costituire la “routine” della

sorveglianza sanitaria ma ne rappresenta un’indagine di livello elevato; si

tratta, tuttavia, di test che possono svelare con molto anticipo situazioni di

pericolo, ad esempio rispetto al PAP-test su citologia urinaria. Inoltre,

esiste una correlazione positiva tra gli effetti mutageni delle urine e i danni

al DNA dei lavoratori esposti al rischio da almeno 6 anni consecutivi.

Sono di seguito tabellati i dati dei

campionamenti relativi ai monitoraggi ambientali e biologici effettuati in

tempi diversi (1° - 2° - 3° monitoraggio) nelle aziende dove si effettua sia la

mescola che la stampa. Si tratta , nel 1° monitoraggio, di rilievi di

idrocarburi policiclici aromatici su campionatori ambientali e personali

degli addetti alla calandra, al mescolatore

ed alla pesatura del reparto mescola. A partire dal 2° monitoraggio sono

stati riportati anche i valori misurati in reparto vulcanizzazione (in

grassetto - per una immediata comprensione il 1° monitoraggio è su fondo bianco, il 2° su fondo giallo ed il 3° su fondo verde).

CONSIDERAZIONI SUI RISULTATI

Allo stato attuale esistono, per

miscele di un certo numero di IPA, i valori limite proposti dagli “Intended

Changes” 96-97 dell’ACGIH in cui si

propone un valore di 5 microgrammi/metro cubo per la miscela di 15 IPA della

lista del “National Toxicology Program” statunitense.

E’, comunque, il benzo(a)pirene

il composto per il quale esistono un maggior numero di valori guida: 0,15

microgrammi/metro cubo proposto nel 1988 in Francia e 2 microgrammi/metro cubo

per il TRK tedesco; l’OSHA propone un TLV-TWA di 0,2 microgrammi/metro cubo.

Trattandosi di cancerogeni

l’indicazione di legge e’ la sostituzione con sostanze non (o meno) pericolose

o il raggiungimento del più basso livello possibile di

esposizione.

Il dosaggio degli IPA sia nel

primo che nel secondo monitoraggio ha evidenziato modesti valori di

inquinamento sia sui campioni fissi che personali; la valutazione gravimetrica

della polverosità ha mostrato valori estremamente contenuti o trascurabili.

Il TLV-TWA per le polveri totali

inalabili e’ di 10 milligrammi/metro cubo.

Il terzo monitoraggio e’ stato

realizzato dopo l’entrata in vigore del D. L.vo 25/2002 ; i ridotti livelli di

polverosità rispetto al secondo monitoraggio sono la conseguenza di interventi

di bonifica in tutte le aziende studiate. Si e’ trattato sia di modifiche alla

struttura dell’edificio (ampliamento del reparto di vulcanizzazione con aumento

della superficie aero-illuminante) sia di miglioramenti tecnologici

(sostituzione di presse di vecchia concezione con nuove presse e nuovi impianti

di aspirazione).

Si

osserva che il livello di idrossipirene

urinario rilevato nel 2° monitoraggio

risente di un assorbimento

cutaneo significativo.

I Dispositivi di Protezione

Individuale (DPI)

Detto delle problematiche di

origine chimica e rimandando al Documento di Fase per ciò che riguarda

l’applicazione dei dispositivi di aspirazione a tutela collettiva, resta da

trattare la questione dei DPI con particolare attenzione alle vie respiratorie.

Questi DPI vanno utilizzati solo come integrazione degli altri sistemi di

prevenzione a partire dalla eliminazione dei rischi alla fonte; infatti, come

specifica l’art. 41 del D. L. vo 626/94, i DPI devono essere impiegati quando

l’esposizione agli agenti di rischio non può essere evitata o convenientemente

ridotta con misure tecniche preventive, mezzi di protezione collettiva, metodi

organizzativi (valutazione del rischio residuo). Bisogna tener conto

della classificazione di pericolo e delle proprietà pericolose delle sostanze

utilizzate, delle caratteristiche degli impianti e del luogo di lavoro e delle

modalità di esposizione. Come emerge dai dati ambientali tabulati in

precedenza, le concentrazioni di polveri nei reparti possono rappresentare un

rischio residuo; per questo è indicato l’utilizzo di respiratori antipolvere

che sono anche idonei alla protezione da fibre, fumi e nebbie. Le norme europee

di riferimento per i respiratori antipolvere sono la EN 149 per i facciali

filtranti antipolvere e la EN 143 per i filtri antipolvere. Queste norme

definiscono 3 diverse classi di protezione ad efficienza filtrante totale

crescente:

|

Classe

|

Efficienza

filtrante totale minima

|

|

FFP1/P1

|

78%

|

|

FFP2/P2

|

92%

|

|

FFP3/P3

|

98%

|

Nella scelta del respiratore

idoneo la norma UNI 10720 (si veda anche il DM 2 maggio 2001) definisce un

valore realistico del fattore di protezione associato a ciascun dispositivo

denominato fattore di protezione operativo FPO. Ad esempio, per i facciali

filtranti FFP1 il FPO è pari a 4: ciò significa che il dispositivo è in grado

di ridurre di 4 volte la concentrazione esterna e quindi che l’utilizzatore può

esporsi a concentrazioni fino a 4 volte il TLV. Nel comparto in esame le

misurazioni ambientali consigliano in particolari situazioni l’utilizzo di

filtri FFP1 o semimaschere + filtri P1. Tali indicazioni rappresentano il

minimo livello di protezione che deve essere impiegato.

In relazione al rischio da

contatto con prodotti o parti di macchina ad alta temperatura è altresì

necessario dotare i lavoratori di idonei guanti contro rischi termici (calore

e/o fuoco) i cui requisiti sono indicati dalla norma EN 407.

PROBLEMATICHE INERENTI IL

RISCHIO DI INCENDIO/ ESPLOSIONE PER LA PRESENZA DI POLVERI COMBUSTIBILI NEL

CICLO DI LAVORAZIONE DELLA GOMMA

Questo capitolo prende in esame l’intero ciclo produttivo

dei prodotti in gomma e metallo/gomma; si è ritenuto di considerare come

inscindibile l’analisi del rischio nei vari reparti

Reparto

confezione mescole di gomma

Le lavorazioni del reparto in

oggetto sono imperniate nella preparazione di misture tra polimeri di gomma e

additivi vari, o più propriamente una

mescola di gomma adatta ad essere polimerizzata o vulcanizzata.

Nel reparto vengono eseguite le

seguenti operazioni:

1.

pesatura degli ingredienti e posizionamento degli

stessi entro ceste di plastica;

2.

carico manuale delle ceste su nastro trasportatore;

3.

scarico manuale dei prodotti nel mescolatore chiuso e

aggiunta additivi; il principale additivo, nero di carbonio o nerofumo, viene

immesso pneumaticamente a mezzo di tubazione collegante i silos esterni.

4.

comando di inizio ciclo di mescolazione (ciclo

automatico preimpostato);

5.

al termine del ciclo di prima mescolatura, scarico

della mescola su mezzo di trasporto (benna) e introduzione della mescola nel

secondo mescolatore aperto a cilindri contrapposti.

6.

distacco manuale della mescola dai cilindri e

convogliamento del prodotto a mezzo di nastro trasportatore nel tunnel di

raffreddamento, all’interno del quale avviene anche il taglio della gomma in

lastre;

7.

carico delle lastre su appositi bancali;

8.

controllo qualità;

9.

deposito temporaneo nel magazzino mescole. Il locale

deposito è condizionato alla temperatura costante di circa +4°C.

Reparto

presse e stamperia

Le mescole di gomma provenienti dal reparto

“confezione mescole” vengono trasportate nel reparto presse ove si ottengono

articoli di gomma che sono i prodotti finiti del ciclo di lavorazione

dell’azienda.

Nel reparto vengono eseguite le

seguenti operazioni:

1.

Trasporto della mescola cruda in prossimità delle

presse;

2.

inserimento della mescola cruda nello stampo ed

eventuale posizionamento del pezzo metallico da legare con la mescola di gomma;

3.

chiusura stampo, inizio ciclo di vulcanizzazione della

gomma alla temperatura di +160/+180°C.

4.

apertura stampo ed estrazione manuale del pezzo caldo

mediante estrattore;

5.

posizionamento del pezzo sotto cappa durante il

raffreddamento;

6.

smaterozzamento manuale, conteggio, imballo e trasporto

nel magazzini prodotti finiti.

VALUTAZIONE DELLA

PERICOLOSITA’ DELLE LAVORAZIONI AI FINI:

-

DELLA VERIFICA

DEL RISCHIO DI ESPLOSIONE DA POLVERI.

-

DELLA VERIFICA CIRCA L’IDONEITA’ DEGLI IMPIANTI

ELETTRICI INSTALLATI NELLE ZONE

INTERESSATE DAL RISCHIO DI ESPLOSIONE.

Premessa

Le lavorazioni di cui trattasi

sono incluse tra le attività soggette alle norme di prevenzione incendi, ai

sensi delle seguenti Leggi principali :

D.P.R. 547/55 “Norme per la

prevenzione degli infortuni sul lavoro”.

DM 16.2. 1982 “ Modificazioni del

D.M. 27.9. 1965, concernente la determinazione delle attività soggette alle

visite di prevenzione incendi”.

D.Lgs. 626/94 “ Attuazione delle

Direttive CEE riguardanti il miglioramento della sicurezza e della salute dei

lavoratori sul luogo di lavoro “.

A seguito di quanto premesso è

implicito che l’azienda in questione impiega prodotti e/o effettua lavorazioni

che rappresentano un potenziale pericolo di incendio o esplosione.

Con il Certificato di Prevenzione

Incendi in possesso delle ditte sono state ottemperate le Norme di prevenzione

incendi per quanto concerne le attività in esercizio al momento del sopralluogo

dei Vigili del Fuoco.

VERIFICA

SULLA CLASSIFICAZIONE DEI LUOGHI DI PERICOLO

Premessa

Al momento della verifica non era

ancora entrato in vigore il D.Lgs. 233/03, relativo al recepimento delle

Direttive CEE in materia di protezione dei lavoratori esposti al rischio di atmosfere esplosive (direttive

ATEX).

In riferimento a ciò, le

ditte in questione dovranno eseguire la valutazione del rischio esplosione ed

eventualmente adeguare le proprie attrezzature

e i propri luoghi di lavoro secondo le

scadenze previste dalla norma di

legge citata; in particolare il datore di lavoro dovrà adempiere alle

prescrizioni (minime) relative al rischio esplosione della propria attività

esistente alla data di entrata in vigore del Decreto Legislativo, entro il

30.6.06.

Di seguito verranno esposte le

motivazioni per le quali sono state individuate zone 20 e 21 per la presenza di

polveri combustibili; qualora l’esistenza di

tali zone fossero confermate dall’applicazione del D.Lgs. 233/03 il

datore di lavoro dovrà denunciare all’ASL o all’ARPA territorialmente

competenti, l’esistenza di tali zone di pericolo ai fini dell’omologazione degli

impianti elettrici ivi installati.

Dai sopralluoghi sono comunque

emerse alcune fonti di pericolo che, se mantenute in essere a causa di cattiva

manutenzione degli impianti ovvero di mantenimento di bassi livelli di pulizia

di apparecchiature e impianti interessati da strati di polvere depositata

durante le fasi di lavorazione, non escludono rischi di incendi o, peggio, di esplosioni.

Il nerofumo costituisce il

prodotto più evidente presente nell’ambiente ; non sono da escludersi presenze

di altre polveri combustibili quali zolfo,

ossidi metallici, resine acceleranti,

anche se in quantità assai limitate.

In generale si considera la

presenza di polveri conduttrici e di polveri non conduttrici, anche se la

presenza preponderante di nerofumo accentua le problematiche inerenti le

polveri conduttrici di elettricità.

Zone con la presenza di

polveri combustibili

Nel reparto di preparazione delle

mescole di gomma sono presenti alcune

sorgenti di emissione le quali possono dare origine a zone per atmosfere

esplosive, In particolare :

1.

all’interno del mescolatore chiuso è presente una Zona

20, nella quale un’atmosfera esplosiva sotto forma di una nube di polvere

combustibile nell’aria è presente in modo continuativo durante il

funzionamento; la stessa zona è presente all’interno della tubazione che

immette il nerofumo nel mescolatore e nei silos esterni contenenti il prodotto.

2.

L’intorno della bocca di carico aperta del mescolatore

costituisce Zona 21, nella quale un’atmosfera esplosiva può essere presente a

causa di una sporadica nube di polvere combustibile. Dato il particolare luogo

di lavoro, costituito da soppalco metallico sul quale è presente anche la

consolle di comando e il relativo quadro elettrico di potenza, viene

considerata l’estensione della zona oltre il metro all’intorno della bocca di

carico e risulta estesa in tal modo a tutto il soppalco di circa 20 metri

quadrati (tale luogo è stato trovato in cattive condizioni di pulizia data la

presenza di strati di nerofumo e con l’impiantistica elettrica inidonea, come

specificato di seguito).

3.

La zona di pesatura degli ingredienti può costituire

Zona 22 in considerazione delle piccole quantità di prodotto pesato (pesatura

manuale dei prodotti sotto forma di polveri, recuperati dal magazzino rotante,

mediante una sassola di materiale plastico),

in considerazione dell’impianto di aspirazione e allontanamento delle

polveri installato nei pressi della bilancia. Si ricorda che la zona 22

caratterizza un luogo in cui un’atmosfera esplosiva sotto forma di una nube di

polvere combustibile nell’aria non ha probabilità di essere presente durante il

funzionamento normale ma che, se ciò si verifica, persiste solamente per un

breve periodo di tempo.

4.

il magazzino rotante, posizionato nelle vicinanze dell’operatore

che preleva gli ingredienti, è costituito da una serie di cassettiere sovrapposte e affiancate aventi la possibilità di ruotare

orizzontalmente intorno ad un perno centrale; il castello di cassettiere, installato all’interno di un involucro di

lamiera metallica dotato di bocca di accesso, è messo in movimento rotatorio a

comando dell’operatore. In base al materiale da prelevare, l’operaio aziona il

posizionamento della cassetta voluta

nella zona di prelevamento del prodotto (bocca di carico). L’interno del magazzino, contenente circa

320 chilogrammi di sostanze

combustibili sotto forma di

polvere e scaglie ( ossidi metallici, zolfo, resine acceleranti, vulcanizzanti,

ecc.) può costituire Zona 21.

FONTI DI INNESCO

Le principali fonti di innesco

delle polveri combustibili potenzialmente presenti nei reparti, sono di origine

elettrostatica, di origine elettrica(

formazione di archi o scintille su parti elettriche, temperature superficiali

di autoinnesco su involucri elettrici) e di origine meccanica ( scintille o

surriscaldamenti per attrito).

STATO DELLE POLVERI

La presenza di strati di polvere

di nerofumo è rilevabile sul soppalco ove avviene l’introduzione degli

ingredienti nel mescolatore chiuso. I depositi di polvere, inferiori ai 5

millimetri, sono presenti su tutti gli impianti adiacenti la bocca di carico,

con spessori decrescenti rispetto alla distanza dalla bocca.

Non sono state rilevate, da un

esame a vista, altri tipi di polvere sulle altre postazioni verificate; in

particolare la zona di pesatura degli ingredienti è provvista di impianto di

aspirazione delle polveri, ai fini della protezione della salute

dell’operatore.

Infine si sottolinea che la

maggior parte degli ingredienti presenti nel magazzino rotante sono costituiti

da polveri oleate, allo scopo di limitarne la diffusione nell’ambiente.

Un elemento di pericolosità

notato nei pressi delle postazioni di lavoro con polveri combustibili, è costituito dalla

presenza di pistole soffianti di aria compressa, usate dagli operai per la

pulizia personale (soffiaggio degli indumenti a fine turno o al bisogno).

Si ritiene che il soffiaggio con

aria compressa non possa escludere il sollevamento di polveri eventualmente

presenti nella zona interessata dal getto d’aria (sacchi aperti, soffiaggio

eseguito nei pressi del magazzino rotante e nei pressi della bocca di carico

del mescolatore chiuso, induzione di falsa convinzione negli operai che l’aria

compressa possa costituire un mezzo idoneo per l’eliminazione degli stati di

polvere accumulata sugli impianti, ecc.)

Si è ritenuto pertanto necessario

obbligare il datore di lavoro alla eliminazione dei punti di soffiaggio e alla

esecuzione delle pulizie del nerofumo esclusivamente mediante l’uso di idonei

impianti aspiranti.

TEMPERATURE DI ESERCIZIO DEGLI

IMPIANTI

Le superfici degli impianti con

presenza di polveri combustibili nel loro funzionamento ordinario sono

naturalmente mantenute a temperatura ambiente, ad esclusione delle superfici

del mescolatore chiuso e degli impianti

limitrofi, i quali raggiungono a causa degli attriti meccanici delle sostanze

in lavorazione le temperature di +140°C.

Temperatura questa nettamente

inferiore alla temperatura di autoinnesco della polvere di nerofumo ( 535 –

690°C).

STATO DEGLI IMPIANTI

ELETTRICI NEI LUOGHI CON PERICOLO DI

ESPLOSIONE PER LA PRESENZA DI POLVERI COMBUSTIBILI.

Come sopra esplicitato, le zone

20, 21, 22 sono state individuate nei seguenti luoghi:

-

silos esterni per il deposito di nerofumo e relativo

impianto di trasporto pneumatico al mescolatore chiuso.

-

Zona di pesatura degli ingredienti.

-

Soppalco in zona di alimentazione del miscelatore

chiuso.

Foto 1: alimentazione miscelatore chiuso (banbury)

Negli altri reparti degli

stabilimenti, a partire dallo scarico della mescola dal mescolatore chiuso al

mescolatore aperto a cilindri sovrapposti, non sono presenti polveri

combustibili.

Anche il magazzino delle materie

prime, nel quale sono depositate sostanze combustibili allo stato di polvere,

si è ritenuto non facente parte delle zone sopra citate in considerazione dello

stato delle sostanze ( polveri oleate a bassa emissione), al deposito delle

stesse sostanze in contenitori chiusi e in relazione delle modalità di prelievo

dei prodotti necessari al reintegro di

quelli già depositati nelle cassettiere del magazzino rotante.

Dai sopralluoghi è emerso che

all’interno delle zone 20 non erano installati impianti elettrici.

Diversamente, le installazioni

elettriche erano presenti nelle zone 21 e 22.

Tali installazioni sono per la

maggior parte realizzate a Sicurezza Funzionale a Tenuta (AD-FT); le custodie

degli apparecchi, compresi quelli che possono emettere archi o scintille,

raramente nelle zone 21 hanno un grado di protezione IP 6X, come previsto dalla

norma di riferimento. La maggior parte sono IP 4X; gli stessi impianti difficilmente

evitano l’accumulo di polvere all’interno delle custodie, sia per errori di installazione (mancanza di

ingressi alle custodie con sistemi cavo – pressacavo) sia per evidenti effetti

di mancate manutenzioni programmate, le cui assenze hanno messo in luce

deterioramenti delle custodie e delle

guaine flessibili.

Il quadro di comando del

mescolatore chiuso non appare idoneo ad escludere l’ingresso di polvere di

nerofumo.

Gli elaboratori elettronici

presenti in Zona 22 ( pesatura degli ingredienti) e in zona 21 (soppalco

miscelatore chiuso) e le relative prese a spina hanno gli involucri del tutto

inidonei alla rispettiva zona di pericolo a causa del loro scarso grado di

protezione contro l’ingresso di polvere.

Il datore di lavoro, che ha in

essere la ristrutturazione del reparto, è cosciente della necessità di un

intervento urgente sull’impiantistica elettrica e sulla necessità di prevedere

un locale mantenuto costantemente in leggera sovrappressione nel quale installare i quadri di comando e

controllo del mescolatore chiuso e gli eventuali elaboratori di servizio.

PROVVEDIMENTI

PER EVITARE L’ACCUMULO DI ENERGIA ELETTROSTATICA

L’energia elettrostatica è molto

importante ai fini dell’innesco di una miscela esplosiva polvere – aria.

Se un corpo elettrizzato

elettrostaticamente e isolato da terra,

si trova circondato da conduttori messi a terra, si crea tra questi e la

terra una differenza di potenziale; se il livello di D.D.P. è sufficientemente

alto da determinare il cedimento dell’isolamento del dielettrico (aria), può verificarsi una scarica elettrica tra i due corpi.

La stessa energia elettrostatica

messa in gioco tra il corpo umano

elettrostaticamente caricato ( ad es. per sfregamento su materiali

isolanti, per contatto con materiali carichi, per contatto con materiali aventi

temperatura diversa, ecc.) e la parte di

una struttura, ad esempio un impianto produttivo, può raggiungere valori dell’ordine di 135 mJ

: quindi un uomo elettrostaticamente carico che si avvicina ad una nube innescabile polvere-aria può

fornire in abbondanza la quantità di energia necessaria per l’innesco della

miscela stessa ( si ricorda che l’energia di accensione di una nube di polvere zolfo – aria è di 15 mJ, ed è di 20 mJ quella per l’accensione di una nube di

polvere legno – aria).

Risulta pertanto indispensabile

realizzare l’equipotenzialità di tutti gli impianti coinvolti nelle lavorazioni

con polveri combustibili; la verifica sulla continuità elettrica deve essere

eseguita ad impianti fermi mediante prove strumentali; nel caso di specie è

stata acquisito verbale di verifica periodica degli impianti di messa a terra e

di protezione contro le scariche atmosferiche, redatto ai sensi degli art. 40 e

328 del DPR 547/55, considerato che nell’ambito di tale verifica è stata anche

accertata la continuità elettrica tra i dispersori di terra e le masse

metalliche costituenti gli impianti e le strutture ad essi funzionali.

Ulteriore provvedimento

necessario allo scopo, risulta essere la verifica delle certificazioni di

antistaticità delle eventuali cinghie di trasmissione del moto facenti parte di

impianti installati in luoghi con pericolo di esplosione e di eventuali

materiali plastici isolanti, costituenti contenitori o tubazioni all’interno dei quali si ha scorrimento

di polveri; obbligo previsto per altro già dal lontano 1955 dall’art. 335 del

DPR 547.

Per ultimo è stato prescritto al

datore di lavoro la fornitura di scarpe antinfortunistiche con suola

antistatica a tutte le maestranze operanti nei luoghi classificati Zone 20, 21,

22.

PROVVEDIMENTI PER

EVITARE L’ACCUMULO DI POLVERE NEI LUOGHI

DI LAVORO

Usando la definizione della Norma

CEI EN 50281-3 possiamo affermare che il livello di mantenimento della pulizia

nel punto più delicato del reparto (soppalco miscelatore chiuso) può essere

definito SCARSO, cioè : “ gli strati di polvere non sono trascurabili e

perdurano per oltre un turno. Il rischio di incendio può essere

significativo……”.

L’azienda, pertanto, ha ricevuto

prescrizione di aumentare il livello di pulizia a BUONO : “ gli strati di polvere sono mantenuti a

spessori trascurabili, oppure sono assenti, indipendentemente dal grado di

emissione ……..”.

RIFERIMENTI LEGISLATIVI

-

DPR 547/55

-

D.Lgs 626/94

-

D.L. 233/03

-

Norma

CEI EN 50281-1-2

-

Norma

CEI EN 50281-3

-

Norma CEI EN 60079-10

-

Atti del Seminario “Impianti Elettrici nei luoghi di

Classe 2” – Politecnico di Torino - 1986”.

DOCUMENTO DI FASE

DOSATURA/MESCOLATURA/CALANDRATURA

Questa

fase rappresenta il momento più critico per il raggiungimento del prodotto

finale, in quanto la composizione e le caratteristiche della gomma dipendono in

gran parte dalla corretta calibrazione della “ricetta” base e dall’equilibrio

tra temperatura, tempo di permanenza nel “banbury” e dosi degli elementi che la

compongono. Per questi motivi, il personale addetto è particolarmente

addestrato ed esperto nella conduzione dell’impianto. Nelle due aziende che

sono dotate del reparto mescola i momenti successivi della fase sono

sovrapponibili.

Si

possono distinguere:

1) ricevimento e stoccaggio materiale (gomma naturale o

SBR e additivi)

2) preparazione della ricetta

3) invio dei componenti-base al mescolatore chiuso

(banbury)

4) caricamento del mescolatore chiuso

5) uscita della balla di gomma e invio al mescolatore

aperto (calandra)

6) formatura della balla nel mescolatore aperto

7) raffreddamento su nastro trasportatore

Descrizione

1) Lo stoccaggio avviene nello stesso reparto tramite

carrelli elevatori (muletti) elettrici; i pani di gomma naturale e SBR vengono

allineati in adiacenza della zona di invio al mescolatore aperto; si deve

rilevare che il nerofumo (carbon black) viene automaticamente inviato nel

mescolatore chiuso da un silos di stoccaggio posto all’esterno del reparto;

questo sistema è stato adottato in entrambe le aziende;

2) I componenti della ricetta vengono pesati da un

operatore su bilancia elettronica dotata di aspiratore; alcuni

prodotti giungono predosati evitando così l’esposizione diretta

del lavoratore (Metalgomma); nella ditta Mantova Gomma è stato adottato un sistema

di pesatura automatica che esclude la presenza dell’operatore;

3) Tutti i componenti della ricetta sono successivamente

inviati tramite nastro trasportatore alla postazione dell’operatore addetto al

caricamento del banbury;

4) L’impianto di miscelazione è costituito da una

piattaforma alta circa 2, 50 metri e di superficie di circa 5 mq, a cui si

accede con una rampa di scale, dove si trova il pannello comandi del

miscelatore e la bocca di carico dello stesso;

5) L’operatore incaricato getta nella bocca del

mescolatore tutti i componenti, partendo dalla gomma naturale o SBR; il

caricamento del nerofumo avviene, come già detto, in automatico; la bocca del

banbury è dotata di aspiratore e di sportello a chiusura ermetica che viene

comandato dall’operatore dopo il caricamento; la durata completa

dell’operazione è di circa 6 minuti;

6) La balla di gomma esce dal banbury ad una temperatura

di circa 130° C e cade dentro una

tramoggia montata su guida automatica che ne permette il trasferimento e il

successivo svuotamento nel mescolatore aperto; questo momento della fase non è

presidiato;

7) Un operatore esperto deve ora omogeneizzare la massa

di gomma tra i due cilindri della calandra (o mescolatore aperto); a questo

scopo taglia periodicamente il foglio di gomma e lo rimette in lavorazione; il

tutto si svolge in circa 20-30 minuti;

8) Terminata la precedente operazione il foglio di gomma

viene inviato ad un nastro trasportatore dove ha il tempo di raffreddarsi quasi

completamente; infine, i fogli di gomma vengono impilati e trasferiti ad una

cella frigo dove vengono conservati in attesa del trasferimento al reparto di

vulcanizzazione. Si precisa che in adiacenza al reparto mescola si trova il

laboratorio per la verifica di qualità del prodotto, usando campioni prelevati dalla

produzione.

Attrezzature, macchine,

impianti

La

piattaforma è collegata alla zona di stoccaggio dei materiali da un nastro

trasportatore; su di esso i vari componenti della ricetta vengono trasferiti

alla zona di caricamento del banbury.

Panoramica

del reparto mescola

Alimentazione miscelatore chiuso (banbury)

I

mescolatori chiusi delle aziende esaminate sono macchine di età >15 anni; le

loro caratteristiche sono ben conosciute: si tratta di due rotori di sagoma

speciale rotanti a diversa velocità in senso inverso all’interno di una robusta

cassa; vi è inoltre una tramoggia di carico munita di portello a chiusura

pneumatica, un pistone pressatore e una slitta che chiude e apre l’apertura di

scarico. Al servizio del banbury sono poi i silos per il dosaggio ed il carico

automatico del nerofumo e degli oli e un nastro trasportatore per

l’alimentazione degli elastomeri e degli ingredienti. Tutto il sistema è dotato

di programmazione automatica del ciclo che provvede alla chiusura automatica

del portello, agli azionamenti del pressatore, al carico del nerofumo e degli

oli.

Fattori di rischio

Si

rimanda all’ampia trattazione sul rischio

chimico per gli aspetti specifici di questo reparto; per quanto riguarda il

microclima non è stato possibile effettuare

misure puntuali dei parametri principali di confort termico; la lavorazione,

tuttavia, ha caratteristiche tali da creare un ambiente percepito come caldo o

molto caldo. Non vi sono, peraltro, mansioni che comportino sforzi fisici

rilevanti; infatti, la fase è presidiata da quattro - cinque operatori per

turno con i seguenti compiti:

1) addetto allo stoccaggio (uso di muletto elettrico)

2) addetto pesatura componenti ricetta (postazione eretta

con brevi spostamenti per il prelievo del materiale, in alcuni casi già dosato)

e invio al nastro trasportatore per il banbury (questa postazione può essere

sostituita da sistema automatico)

3) addetto banbury (postazione eretta fissa): mansione di

controllo

4) addetto mescolatore aperto (calandra): è la mansione

più gravosa per la necessità di rivoltare spesso il foglio di gomma tra i

cilindri; tra un carico e l’altro vi è un tempo di recupero di circa 5 minuti;

c’è rischio di tagli per l’uso di coltello

5) addetto all’impilamento dei fogli di gomma; il

successivo trasferimento avviene con muletto.

E’

presente un rischio rumore compreso tra gli 81 e gli 85 dB A .

Altri

fattori di rischio di natura infortunistica sono rappresentati dalla

possibilità di scivolamenti e dall’uso di coltello da parte dell’operatore alla

calandra. Da segnalare la frequente necessità di ricorrere alla pulizia delle

superfici finestrate per migliorare l’ illuminazione naturale; la superficie

aero-illuminante del reparto deve rispettare un rapporto minimo di 1/10 sul

totale dell’area.

Interventi

Sono

stati introdotti alcuni accorgimenti tecnici mirati alla riduzione dei rischi

sopra descritti:

1) impianto automatico per la dosatura delle polveri;

2) gli idrocarburi aromatici in forma oleosa vengono

addizionati agli altri componenti nel banbury tramite un impianto a circuito

chiuso automatizzato, senza intervento diretto degli addetti, mediante

pompaggio da un serbatoio esterno che viene riempito direttamente dal

fornitore; inoltre, sono stati sostituiti gli oli aromatici precedentemente

impiegati (citati nel doc. di comparto) con nuovi prodotti costituiti da

miscele di estratti aromatici e oli base leggeri; si tratta di IPA con numero

di atomi di carbonio >30. I nuovi preparati non sono etichettabili ai sensi

della Direttiva CEE 88/379 e successive modifiche;

3) al fine di ridurre la movimentazione dei carichi è

stata adottata una macchina a ventose per la movimentazione dei pani di gomma

naturale e sintetica;

4) impianto di captazione dei fumi nel passaggio della

balla di gomma dal mescolatore chiuso a quello aperto (calandra); i vapori

catturati vengono filtrati prima dell’emissione in atmosfera da filtri in

tessuto sintetico.

DOCUMENTO DI FASE

VULCANIZZAZIONE

Descrizione

La vulcanizzazione è una reazione chimica peculiare

dell’industria della gomma. Durante questo processo gli elastomeri presenti

nella mescola passano da uno stato fisico plastico ad uno stato prevalentemente

elastico. Ciò è dovuto alla formazione di una serie di legami trasversali tra

le varie catene polimeriche, con la formazione di strutture molecolari

complesse di tipo tridimensionale; i legami in questione sono irreversibili. Il

più comune agente vulcanizzante è lo zolfo; possono essere utilizzati allo

stesso modo donatori di zolfo quali la ditiomorfolina ed i tiourami disolfuri.

La vulcanizzazione è favorita dal calore; il prodotto finito vulcanizzato

acquista una serie di proprietà, oltre all’elasticità, in funzione degli

ingredienti utilizzati nella composizione della mescola. Le dimensioni, lo

spessore, la sagomatura dei manufatti

vengono affidate a presse a caldo i cui stampi sono riscaldati con

vapore o con resistenze (circa 180°C); il tempo di vulcanizzazione varia in

funzione della massa dei pezzi in lavorazione ed oscilla tra i 10 e i 100

minuti .

Le presse utilizzate, tutte a movimento oleodinamico,

sono di due tipologie: a compressione o

ad iniezione.

Tanto le une quanto le altre possono essere ad asse

orizzontale oppure verticale.

Di queste

ultime sono utilizzate sia macchine a

piatto inferiore mobile e superiore fisso, sia macchine con funzionamento

inverso.

In rapporto alla dimensione dei pezzi da formare, o

del loro numero per ciclo di lavorazione, variano le dimensioni degli stampi e

controstampi e della pressione di serraggio degli stessi (da 10 – 20 t per le

presse di dimensioni minori, a oltre

1.000 t per quelle più grandi).

La pressione d’iniezione della mescola nelle presse

che usano tale sistema varia in rapporto alle dimensioni dello stampo, della

forma dei manufatti e del tipo di mescola.

Il carico della mescola negli stampi, ad esclusione

delle presse ad iniezione, avviene manualmente.

Il distacco dei pezzi formati dagli stampi e lo scarico degli stessi può avvenire

manualmente, con l’ausilio di attrezzi, oppure

automaticamente come movimento conclusivo (oleodinamico, pneumatico o

meccanico) del ciclo di lavorazione.

Gli stampi delle macchine possono essere estraibili

dalla loro sede per l’effettuazione del carico, ad inizio ciclo, della materia

prima e lo scarico, a fine ciclo, del pezzo formato.

Le fasi del ciclo di una pressa verticale con piano

inferiore mobile e stampo estraibile, in via esemplificativa, sono di seguito

descritte:

1) – Apertura pressa per carico: a pressa aperta e

piano di carico (slitta) in posizione esterna l’addetto alla pressa provvede a

posizionare nello stampo il quantitativo di gomma definito nella scheda di

lavorazione e precedentemente riscaldato;

2) – Rientro tavolo porta stampo: dal quadro

comandi si pilota il rientro della slitta porta stampo ed il suo posizionamento

sotto il piano pressa centrale per la fase di stampaggio;

3) – Salita pressa: l’avvio della fase di

stampaggio è comandata dall’operatore mediante i selettori posti sul quadro

comandi; una volta attivato, il cilindro sospinge lo stampo posto sul piano

pressa verso la piastra superiore;

4) – Chiusura a gradiente di pressione: la

compressione tra il piano pressa inferiore (mobile) e il piano pressa superiore

(fisso) è graduato e la pressione prestabilita in relazione al tipo di

stampaggio da effettuare.

5) – Vulcanizzazione: nella fattispecie della

lavorazione in esame, i pezzi di gomma devono aderire perfettamente alla parte

metallica; tale processo avviene mediante il riscaldamento del piano pressa con

vapore tra i 140°C ed i 180°C e per un

tempo definito nella scheda di lavorazione.

6) – Apertura pressa per scarico: al termine del

tempo impostato, la pressa emette un segnale acustico ed attiva una

segnalazione luminosa che indica la fine del ciclo di lavoro. Automaticamente

inizia la lenta discesa del piano porta stampo fino al ritorno nella posizione

di inizio ciclo; dopo tale momento, l’addetto comanda con il selettore la

fuoriuscita della slitta e scarica il pezzo stampato.

Il

riscaldamento della mescola causa la liberazione dei prodotti di

degradazione della gomma nel momento in cui gli stampi delle presse, al termine

del ciclo di vulcanizzazione, si aprono

diffondendo fumi e vapori dall’odore caratteristico.

I fumi fuoriescono dagli stampi alla temperatura media

di 40° C, con tendenza al ristagno nell’ambiente di lavoro, soprattutto nella

stagione più calda.

Un’altra fonte di diffusione di fumi nell’ambiente di

lavoro può essere costituita dai pezzi lavorati che restano a raffreddare nei

cestoni di raccolta collocati in prossimità delle macchine.

La realizzazione di accoppiamenti gomma metallo, per

la produzione di giunti elastici, antivibranti, ecc, avviene durante la fase di

vulcanizzazione e pressatura della gomma. In questo caso gli stampi delle

presse sono opportunamente conformati, in modo da accogliere i supporti

metallici, detti “anime” , prima dell’inizio del ciclo.

Attrezzature, macchine,

impianti

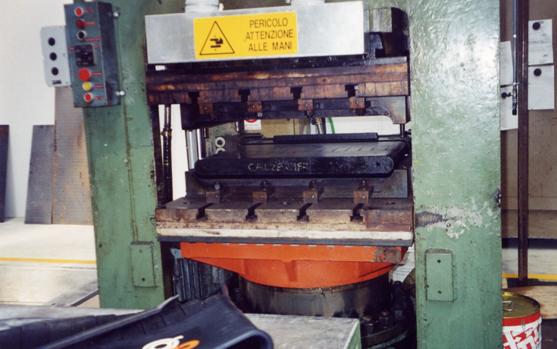

Le aziende in esame disponevano complessivamente di 45

presse, di cui solo 9 con marcatura CE; inoltre, ben 35 avevano più di 5 anni

di vita ed alcune risalivano ai primi anni ’60.

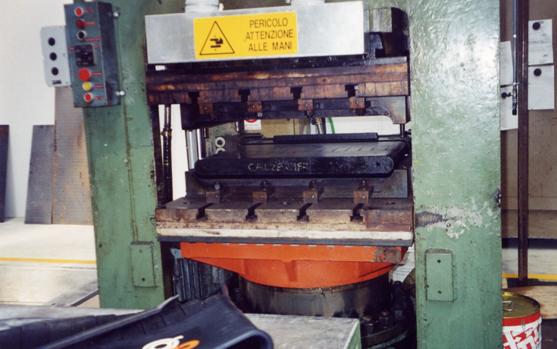

Vecchia pressa

a compressione

Stampo della

pressa

Fattori di rischio

Rischio da

schiacciamento

La

necessità di introdurre le mani nelle zone pericolose delle presse, durante il

carico della materia prima e lo scarico dei pezzi lavorati, induce il rischio

di schiacciamento.

Ciò

può essere in relazione diretta con il funzionamento della macchina, per

carenza dei ripari collocati a protezione della zona pericolosa, oppure per

difformità o anomalia dei comandi e/o dei dispositivi di sicurezza; in

particolare sulle presse entrate in esercizio da più tempo, sulle quali non era

prevista in origine la segregazione completa della zona pericolosa, oppure,

sullo stesso tipo di macchina, anche dopo interventi di modifica non adeguati,

più o meno recenti. Interventi approssimativi, quali la collocazione di schermi

fissi contornanti la zona pericolosa, in taluni casi, se può aver escluso il

rischio di schiacciamento tra gli stampi, potrebbe aver introdotto rischi di

cesoiamento tra alcune parti mobili delle macchine e gli stessi schermi.

Nelle

presse verticali a piano inferiore mobile può concretizzarsi il rischio di infortunio per caduta del pezzo

lavorato rimasto “incollato” al controstampo superiore fisso durante

l’apertura.

Può,

infatti, verificarsi che la piastra fissa superiore della pressa e la piastra

metallica porta stampo aderiscano fortemente, al punto da non separarsi al

momento dell’ abbassamento del piano mobile base porta stampo. Ciò può

accadere, ad esempio, qualora la gomma ed i reagenti/additivi fuoriusciti dallo

stampo durante la vulcanizzazione diano luogo, solidificandosi, alla caratteristica “bava”: la gomma può

fungere così da collante tra le due piatre; lo stesso può verificarsi a seguito

di modifiche di residui di gomma di precedenti stampaggi; ancora, non si può

escludere l’effetto “vuoto” legato alla presenza di sottili veli d’olio tra

pressa e stampo. In sostanza, lo stampo con tutto il suo contenuto può rimanere

adeso alla piastra fissa superiore della pressa e distaccarsi improvvisamente

colpendo l’operatore che tentasse di intervenire manualmente per la sua

rimozione.

Inserimento

dei fogli di gomma negli stampi (nella foto un esempio di stampo multiplo)

Pressa aperta

senza stampo

Pressa con

stampo in uscita

Interventi

Il rischio descritto si è,

di fatto, concretizzato in due gravi infortuni che hanno portato alla

prescrizione ed adozione di importanti provvedimenti in ordine alla sicurezza

delle presse. Sono perciò state realizzate le seguenti misure:

1)

montaggio sul piano porta stampo di ogni

pressa di due staffe di acciaio in

grado di garantire, in fase di apertura, la tenuta di tutti i tipi di stampo

utilizzati;

2)

posizionamento del comando di apertura e

chiusura di ciascuna pressa su pulpito installato ad una distanza di 1,5 m

dalla pressa stessa e dotato di dispositivo a due mani con obbligo di

simultaneità di azionamento conforme alla norma UNI-EN 574;

3)

colorazione con tinta accesa (arancione ad

es.) dei bordi visibili del piano mobile della pressa per distinguerli dai

bordi dello stampo e consentire la verifica visiva del corretto posizionamento

di quest’ultimo rispetto al piano mobile;

4)

posizionamento di recinzione con pannelli in

rete metallica di altezza pari a 2,15 m che impediscono l’accesso ai lati ed

alla parte posteriore delle presse; l’ingresso alla zona è consentito tramite

porte dotate di microinterruttori che, in caso di apertura, bloccano tutte le

funzioni della pressa;

5)

installazione di un sistema di scandaglio

laser che copre tutta l’area frontale delle presse a partire da un’altezza da

terra di 15 cm e che, rilevando la presenza di persona o oggetto nell’area

sotto controllo, blocca il consenso all’apertura o chiusura delle presse.

Il

comando che impegna entrambe le mani, con fattore di contemporaneità, può

essere ritenuto sufficiente solo nel caso che la zona di chiusura stampi sia

resa assolutamente inaccessibile e sicura nei confronti di terzi fin dall’inizio del movimento di

avvicinamento dei piani di pressatura.

Le

presse verticali con piano mobile superiore durante la fase di apertura dei

piatti devono essere dotate di fermo assoluto, preferibilmente meccanico, che

impedisca la discesa del piano superiore, per qualsiasi anomalia possa

verificarsi, oltre che di valvole di sicurezza sul circuito idraulico che

impediscano lo svuotamento repentino dello stesso e conseguente discesa per

gravità del piatto superiore, talvolta di notevoli dimensioni e peso.

Rischio da

taglio

Tale

rischio non è direttamente connesso con la fase di vulcanizzazione, tuttavia si

concretizza nella maggior parte dei casi nello stesso reparto in cui avviene

l’operazione principale della lavorazione della gomma, quando l’uso di

taglierini e coltelli molto affilati vengono usati per il taglio di strisce di

gomma da immettere negli stampi, ovvero al termine della vulcanizzazione, per

la sbavatura manuale delle porzioni di gomma debordanti la sagoma degli

articoli prodotti.

Interventi

Allo

scopo di limitare al minimo indispensabile l’uso dei “cutters” per la

preparazione delle strisce di gomma di caricamento degli stampi, in un’azienda,

ove il numero di infortuni da taglio era stato in passato elevato, è stata

introdotta una cesoia adeguatamente protetta, mentre la sbavatura di certi

articoli può avvenire in buratti con immissione di azoto liquido, il cui

effetto di raffreddamento sulla gomma porta la stessa alla temperatura di

vetrificazione e infragilimento delle bave, da permetterne la rimozione a

seguito dello sbattimento dei pezzi gli uni contro gli altri.

Rischio di ustioni

Il carico manuale della quantità di mescola da

lavorare, lo scarico dei pezzi lavorati, in particolare quelli accoppiati con

parti metalliche e la manipolazione dei pezzi ancora caldi per la sbavatura

manuale, sono operazioni che possono comportare rischio di scottature

dell’epidermide, soprattutto degli arti

superiori.

Interventi

E’ evidente che gli interventi preventivi per

prevenire questo rischio si basano sulla limitazione della necessità di

contatto manuale, l’utilizzo di attrezzi

adeguati per lo scarico dei pezzi lavorati, eventualmente conformati in

modo specifico in relazione all’articolo, l’uso di DPI (guanti e grembiuli).

Microclima

Anche in questo reparto

l’ambiente è percepito come caldo o molto caldo. Un’accurata misura delle

condizioni microclimatiche in ambiente lavorativo non potrebbe prescindere dal

calcolo di numerosi parametri di fisiologia dei soggetti esposti, quali il

metabolismo basale, la sudorazione e, quindi, il bilancio termico globale

nonché dalla valutazione di dati altrimenti obiettivabili come l’abbigliamento

(Clo) ed il consumo calorico in funzione del lavoro svolto (Met). Gli uni e gli

altri sono valori solo “stimabili”, talora con approssimazione quanto mai

larga. A ciò si aggiunge il fatto che la sensazione di “benessere termico” è

meramente soggettiva e variabile in breve tempo. Gli igienisti industriali,

vista l’impossibilità di prevedere la risposta dell’uomo all’ambiente termico

come funzione di un singolo parametro dell’ambiente stesso, hanno cercato di