A.R.P.A.T.

Agenzia Regionale per la Protezione Ambientale della Toscana

http://www.arpat.toscana.it

Settore tecnico C.E.D.I.F.

Comunicazione Educazione

Documentazione Informazione Formazione

Unità Operativa

“Documentazione e Informazione”

"Profili di rischio per comparto produttivo"

INDUSTRIA

FARMACEUTICA

Nelle province

di Firenze, Pisa e Siena.

Responsabili

del procedimento la ricerca:

Barbara Gobbò, Danila Scala.

Autori della ricerca: Giuseppe Banchi, Giancarlo la Marca,

Claudio Nobler, Danila Scala.

Con

la collaborazione di: Alberto Albertocchi,

Gino Carpentiero, Franca Luongo.

RICERCA FINANZIATA DA:

ISPESL - Istituto Superiore

Prevenzione E Sicurezza del Lavoro

Ricerca aggiornata al

settembre 2002.

1 GENERALITÀ SUL COMPARTO.

1.1

– INDIVIDUAZIONE DEL COMPARTO

La presente indagine si riferisce alle attività identificate dal

codice ISTAT-ATECO ’91 per la classificazione delle attività economiche: “ Fabbricazione di medicinali e preparati farmaceutici e

fabbricazione di prodotti farmaceutici di base ”. Questo comparto fa parte del settore produttivo della “Fabbricazione di

prodotti farmaceutici e di prodotti chimici e botanici per usi medicinali”

(codice 24).

Tabella 1 – Classificazione ISTAT-ATECO ’91

del settore produttivo

|

Codice attività

ISTAT–aTECO ’91

|

Denominazione attività

|

|

|

|

24410

|

Fabbricazione di

prodotti farmaceutici di base.

|

|

|

24420

|

Fabbricazione di

medicinali e preparati farmaceutici.

|

|

La prima classe sopra descritta è inserita nel settore

produttivo "Fabbricazione di prodotti farmaceutici e di prodotti chimici e

botanici per usi medicinali" e comprende:

-

esame, perfezionamento e produzione di sostanze medicinali

attive utilizzate per le loro proprietà terapeutiche, nella fabbricazione di

prodotti farmaceutici

-

produzione di derivati del sangue per uso farmaceutico

-

produzione di zuccheri chimicamente puri

-

lavorazione di ghiandole e produzione di estratti di ghiandole

La seconda classe sopra scritta, inserita nello stesso settore

produttivo, comprende:

-

fabbricazione di medicinali che sono registrati come tali in

un registro nazionale e che hanno una formulazione esatta dei componenti e

delle loro proporzioni ed una forma farmaceutica concreta tale da permetterne

il montaggio, sieri immuni ed altri costituenti del sangue, vaccini, medicinali

vari confezionati o no per la vendita al minuto, compresi i preparati

omeopatici, prodotti per l'otturazione dentaria e cementi per la ricostruzione

ossea e preparazioni chimiche anticoncezionali.

-

fabbricazione di ovatta, garze, bende, cerotti ecc.,

impregnati e ricoperti di sostanze farmaceutiche, di legature sterili per

suture chirurgiche.

Le aziende del comparto

prese in esame nella presente ricerca hanno un ciclo produttivo che comprende

le preparazioni di: medicinali vari, confezionati o no, per la vendita al

minuto; preparazioni chimiche anticoncezionali; esame, perfezionamento e

produzione di sostanze medicinali attive utilizzate per le loro proprietà

terapeutiche nella fabbricazione di prodotti farmaceutici; produzione di

zuccheri chimicamente puri.

Le aree di riferimento per la presente ricerca sono Firenze,

Pisa e Siena.

Da una ricerca effettuata sui dati delle C.C.I.A.A.

(Unioncamere), si sono ottenuti i seguenti risultati:

1.2 – LOCALIZZAZIONE GEOGRAFICA DELLE AZIENDE

Le industrie farmaceutiche nella regione Toscana, nell’anno 1999

risultavano essere 69, distribuite per provincia come indicato in tabella 2.

Tabella 2 - Numero di unità locali in Toscana, anno 1999.

|

Codice

Attività

|

Descrizione attività

|

totale Unità locali

Regione

Toscana

|

Numero unità locali suddivise per provincia

|

|

AR

|

FI

|

GR

|

LI

|

LU

|

MS

|

PI

|

PO

|

PT

|

SI

|

|

24420

|

Fabbricazione di medicinali e preparati farmaceutici

|

69

|

3

|

25

|

0

|

0

|

11

|

1

|

9

|

10

|

2

|

8

|

Fonte: elaborazione a cura di A.R.P.A.T.

– settore tecnico S.I.R.A. su dati

delle Camere di Commercio (Unioncamere).

1.3 – ANDAMENTO OCCUPAZIONALE DEL COMPARTO PRODUTTIVO

Tabella 3 -

Numero di addetti in Toscana, anno

1999.

|

Codice

Attività

|

Descrizione attività

|

Totale

addetti

Regione

Toscana

|

Numero addetti suddivisi per provincia

|

|

AR

|

FI

|

GR

|

LI

|

LU

|

MS

|

PI

|

PO

|

PT

|

SI

|

|

24420

|

Fabbricazione di medicinali e preparati farmaceutici

|

4072

|

15

|

2822

|

0

|

0

|

258

|

0

|

208

|

357

|

14

|

398

|

Fonte: elaborazione a cura di

A.R.P.A.T. – settore tecnico S.I.R.A. su

dati delle Camere di Commercio (Unioncamere).

1.4- IL FENOMENO INFORTUNISTICO

Tabella 4 –

Infortuni nell’industria

farmaceutica (fabbricazione

di medicinali e preparati farmaceutici) in Toscana, dal

1996 al 2000

|

Anno

|

Numero

Infortuni

|

Numero

Infortuni Mortali

|

|

1996

|

92

|

1

|

|

1997

|

99

|

0

|

|

1998

|

81

|

0

|

|

1999

|

106

|

0

|

|

2000

|

116

|

1

|

|

Totale:

|

494

|

2

|

Fonte: INAIL

1.5 – LE MALATTIE PROFESSIONALI

Tabella 5 –

Malattie professionali nell’industria

farmaceutica (fabbricazione

di medicinali e preparati farmaceutici) in Toscana, dal

1996 al 2000

|

Anno

|

Conseguenza

|

Codice malattia professionale

|

Tipologia

|

Numero casi

|

|

1998

|

Permanente

|

34

|

Ammine alifatiche

|

1

|

Fonte: INAIL

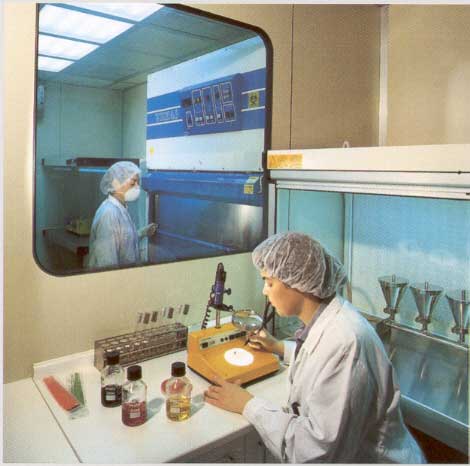

1.6 – CONSIDERAZIONI GENERALI SULLA PRODUZIONE

NELL’INDUSTRIA FARMACEUTICA

All’interno di una industria farmaceutica, tutte le procedure

che stanno alla base della produzione di un farmaco sono effettuate secondo

cosiddette Norme di Buona Fabbricazione (N.B.F) previste già dalla

Farmacopea Ufficiale italiana VIII edizione. Tali norme fanno parte integrante

“di un più ampio sistema di verifiche denominato Assicurazione della Qualità

ed inteso come raccolta di tutte le specificazioni, procedure e strutture

tendenti ad assicurare che i prodotti siano della qualità richiesta ed alla cui

attuazione concorrano tutte le funzioni organizzative dell’officina di

produzione. Sempre nella Farmacopea Ufficiale esiste un capitolo dedicato ad

alcune definizioni utili all’interpretazione delle NBF. Qui si riportano solo

quelle riferite a Medicamento, Fabbricazione, Lotto, Convalida, Controllo di

Qualità.

Medicamento.

Si definisce “medicamento” ogni sostanza o composizione avente

proprietà curative, profilattiche diagnostiche o che permetta di ripristinare,

modificare o correggere una funzione organica nell’uomo o nell’animale.

Fabbricazione.

La “fabbricazione” comprende tutte le operazioni per la

produzione dei medicamenti, in particolare quelle relative alla manipolazione

delle materie prime, alla preparazione delle mescolanze, alla realizzazione

delle forme farmaceutiche, nonché alla suddivisione nei contenitori ed al loro

confezionamento ed etichettatura.

Lotto.

Il “lotto” è la quantità di un medicamento prodotto in un

determinato ciclo di fabbricazione. La caratteristica essenziale di un lotto è

la sua omogeneità.

Convalida.

La “convalida” è l’applicazione documentata di un programma

prestabilito di verifiche, finalizzato a garantire sistematicamente

l’ottenimento di un prodotto con specifiche predeterminate. La convalida si

applica ai procedimenti di fabbricazione, ai controlli di qualità,

all’efficienza dei macchinari e alle condizioni ambientali.

Controllo di Qualità.

Il “Controllo di Qualità” è l’insieme di attività ed interventi

intese ad assicurare la produzione di lotti uniformi di medicamenti conformi

alle specifiche prestabilite.

L’applicazione di tali norme ha come obiettivo quello di

permettere l’ottenimento di un prodotto destinato ad essere somministrato

nell’uomo o nell’animale con finalità curative e/o diagnostiche. Perché questo

sia possibile il farmaco deve possedere caratteristiche di bassa contaminazione

e/o sterilità non richieste per altro tipo di prodotti. In questa ottica, le

condizioni operative dei lavoratori sono del tutto particolari e finalizzate

alla preservazione del prodotto finito. In un’industria farmaceutica troveremo

ambienti il più possibile decontaminanti grazie a sistemi di filtrazione

dell’aria, sistemi di protezione e copertura dell’operatore, norme di igiene

particolarmente accurate. Tutte queste precauzioni da una parte tutelano il farmaco

da eventuali contaminazioni, dall’altra servono ad evitare un contatto diretto

dei lavoratori con sostanze dotate di attività farmacologica e quindi

pericolose. A questo proposito, sono stati creati dei valori limite di

esposizione giornaliera a sostanze farmacologicamente attive (TLV) per gli

operatori del settore. Tali valori limite sono stati arbitrariamente scelti

come 1:100 della dose più bassa farmacologicamente attiva (minima dose

efficace) per quanto tale dose sia stata calcolata tenendo conto delle vie di

somministrazione del farmaco convenzionali e non direttamente quelle di

esposizione del lavoratore.

2. -

DESCRIZIONE GENERALE DEL CICLO DI LAVORAZIONE

Le principali lavorazioni

svolte delle aziende del comparto

possono essere elencate come segue.

1)

Procedure comuni per la produzione di ogni tipo di forma farmaceutica, ad

esempio:

a) pesate dei principi attivi ed eccipienti;

b) pulizia – sterilizzazione degli impianti e degli

ambienti di lavoro.

2)

Produzione di forme farmaceutiche solide.

3) Produzione

di forme farmaceutiche semi solide.

4)

Produzione di forme farmaceutiche liquide.

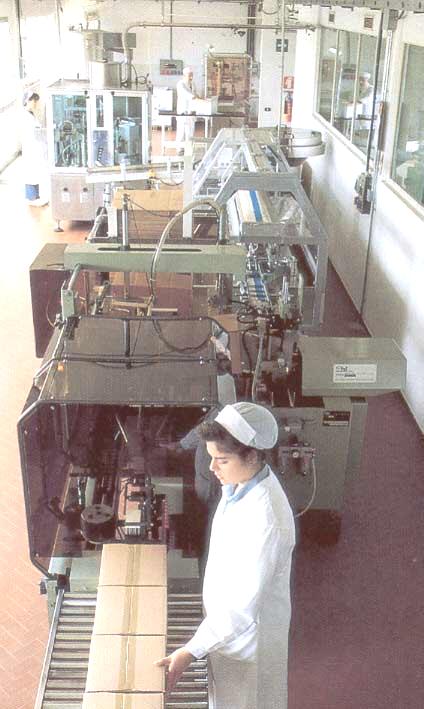

5)

Linee di confezionamento delle differenti forme farmaceutiche.

Nella figura seguente si riporta uno schema a

blocchi di massima del ciclo lavorativo delle industrie farmaceutiche del comparto.

3.

ANALISI DEI

RISCHI, DANNI E PREVENZIONE

PER FASE

LAVORATIVA

3.1 - Stoccaggio in magazzino

DESCRIZIONE DELLA FASE

Magazzino arrivi (materie

prime, eccipienti, etichette, foglietti illustrativi)

Il magazzino delle materie prime e degli eccipienti è in genere posizionato in

prossimità dei reparti di produzione. Al suo interno si trovano scaffalature e

ripiani rialzati sui quali vengono posizionati i prodotti. La movimentazione

dei contenitori delle sostanze viene effettuata tramite carrelli con ruote a

spinta e tramite transpalletts

elettrici. E’ possibile che in alcuni casi gli addetti al magazzino debbano

movimentare carichi manualmente. Il peso dei pacchi di etichette in genere va

dai 3 ai 19 Kg. La loro movimentazione, che consiste nello spostamento dei

carichi dallo scaffale ai carrelli, può essere effettuata una o due volte la

settimana. Può risultare più semplice per l’operatore eliminare l’involucro

esterno di cellophane per una migliore capacità di presa del carico. Per

effettuare questa operazione vengono utilizzati trincetti metallici o forbici.

Dal

magazzino arrivi, le materie prime e gli eccipienti vengono trasportate

all’esterno, prelevate da muletti meccanici a trazione diesel o elettrici e

trasportati alle zone di accesso ai reparti.

Fig. 1. Magazzino arrivi.

Magazzino prodotti finiti

I prodotti finiti confezionati e pallettizzati nel reparto apposito giungono al magazzino dove si

trova la macchina imballatrice (anche chiamata incellofanatrice). Essa è

costituita da una pedana girevole posta su una guida verticale ad accesso

frontale da parte dei muletti per il caricamento e lo scaricamento dei pallet. Questa macchina è azionata da

una postazione laterale tramite un pannello di controllo. Al momento

dell’azionamento della macchina, la pedana gira partendo dal basso verso

l’alto, permettendo cosi al dispenser

di cellophane di avvolgere completamente le confezioni sui pallet. Una volta imballati, i contenitori vengono movimentati,

tramite carrelli elevatori a trazione elettrica, sugli scaffali ed i ripiani

del magazzino.

Fig. 2. Magazzino prodotti finiti.

ATTREZZATURE E MACCHINE

Scaffalature

Si tratta di scaffalature metalliche verticali la

cui portata dipende dai diversi prodotti e dalle necessità aziendali, ad

esempio:

-

scaffalature

di struttura robusta, per lo stoccaggio dei palletts;

-

scaffalature

di struttura leggera, per lo stoccaggio di vari materiali accessori (capsule,

etichette, ecc…), in genere entro scatole di cartone.

Per l’accesso ai ripiani più alti delle scaffalature

per materiali leggeri, talvolta vengono utilizzate scale portatili.

Imballatrice automatica

E’ una macchina costituita da una pedana metallica girevole e da

una guida verticale posta lateralmente alla pedana; sulla guida è posto un dispenser a nastro con il cellophane

dell’imballaggio. Il dispenser si

muove dall’alto al basso e viceversa durante la rotazione della pedana, in modo

che il nastro di cellophane si

srotoli e si avvolga intorno al palletts

carico in maniera continua e uniforme. Al termine dell’imballaggio, la pedana

torna in piano ed in posizione di riposo, per cui il materiale può essere

scaricato ed immagazzinato.

Fig. 3. Imballatrice automatica

Carrelli elevatori

Si tratta in genere di carrelli elevatori a forche a

trazione elettrica.

FATTORI

DI RISCHIO

In questa fase lavorativa i principali rischi professionali

potenzialmente presenti sono dovuti ai fattori sotto elencati.

Utilizzo di scaffalature metalliche verticali

descrizione

Quando le scaffalature non sono adeguatamente

fissate alle pareti e/o di portata non adeguata, è possibile il loro

ribaltamento accidentale a seguito di:

-

urto

da parte degli addetti o da parte di carrelli elevatori;

-

sbilanciamento

del carico;

-

appoggio

di una scala portatile sulla quale sale l’addetto;

-

trascinamento

della struttura nel caso un addetto vi si appigli cadendo dalla scala

portatile.

E’ anche possibile la caduta della scaffalatura per

cedimento strutturale in caso il carico superi la portata o se la struttura è

deteriorata (ad esempio a causa della ruggine) o per allentamento dei bulloni

di fissaggio).

In una azienda di un altro comparto in Toscana è recentemente accaduto un infortunio mortale

da schiacciamento sotto una scaffalatura caduta per cedimento strutturale.

Altro rischio è determinato dalla possibilità di

caduta di materiale dalla scaffalatura, ad esempio da lato opposto a quello da

cui avviene il caricamento con il carrello elevatore. In una azienda di un

altro comparto in Toscana è

recentemente accaduto che alcuni materiali sono caduti dal retro di una

scaffalatura sul controsoffitto di un ufficio adiacente al magazzino. I

materiali hanno sfondato il controsoffitto e sono caduti sul pavimento,

fortunatamente senza conseguenze infortunistiche perché in quell’istante nessun

impiegato si trovava nel punto di caduta del grave.

danno atteso

Lesioni traumatiche per investimento e

schiacciamento.

interventi prevenzionistici

Le scaffalature devono essere di portata idonea,

dotate di cartelli che ne indichino la portata (in caso di ripiani con portata

diversa, ogni ripiano deve riportare l’indicazione della sua portata); le

scaffalature devono essere stabilmente fissate al soffitto o alle pareti o

comunque realizzate con una struttura tale che sia impossibile la loro caduta

per ribaltamento. Periodicamente è opportuno controllare il buono stato della

scaffalatura.

Ove è possibile la caduta di materiali dal retro

della scaffalatura (lato opposto a quello di accesso dei carrelli elevatori) è

necessario eliminare tale rischio, ad esempio grazie ad una robusta griglia

metallica.

L’eventuale utilizzo di scale portatili richiede che

le stesse siano dotate alla loro sommità di rampini di aggancio alla struttura

metallica, di appoggi antiscivolo a pavimento e di gradini antiscivolo.

I carichi sulla scaffalatura devono essere disposti

correttamente e gli addetti alla movimentazione devono essere adeguatamente

informati e formati.

riferimenti normativi

-

D.P.R.

n. 547 del 1955 e s.m.i.

-

D.Lgs.

n. 626 del 1994 e s.m.i.

Lavoro in prossimità di organi meccanici in movimento

descrizione

Gli organi in movimento della macchina imballatrice

(supporto scorrevole su guida verticale, piattaforma e il pallett di confezioni posto in rotazione) comportano per gli

addetti un rischio di urto, presa e trascinamento.

Normalmente

sono presenti delle recinzioni laterali, rimanendo aperta solo la parte

frontale usata per il carico e lo scarico: ciò può costituire un pericolo per

l’operatore a causa del movimento della pedana e del pallet posto su di essa.

danno atteso

Ferite o contusioni agli arti dovute all’impatto con

parti sporgenti del pallet in

rotazione.

interventi prevenzionistici

Gli organi in movimento devono essere protetti, ad esempio

tramite protezioni fisse (griglie metalliche o pannelli in plastica rigida

trasparente) o barre distanziatrici idonee ad impedire che gli arti

dell’addetto possano raggiungere le parti meccaniche in movimento o barriere

immateriali (fotocellule) in grado di fermare la macchina qualora un addetto si

trovi nella zona operativa. Altro sistema di protezione può essere l’utilizzo

di una pulsantiera a uomo presente, posta in posizione dalla quale sia ben

visibile la zona operativa e che consenta l’avanzamento ad impulsi della

macchina.

riferimenti normativi

-

Art. 6 “Doveri dei lavoratori” D.P.R. n.547 del 27.04.1955.

-

Art. 41 “Protezione e sicurezza delle macchine” D.P.R. n.547 del 27.04.1955.

-

Tit. III, Capo III "Trasmissioni e ingranaggi"

D.P.R. n.547 del 27.04.1955.

-

Art. 68 “Protezione degli organi lavoratori e delle zone di

operazione delle macchine” D.P.R. n.547 del 27.04.1955.

-

Art. 72 “Blocco degli apparecchi di protezione” D.P.R. n.547 del 27.04.1955.

-

Art. 73 “Aperture di alimentazione e di scarico delle

macchine” D.P.R. n.547 del 27.04.1955.

-

Art. 76 e 77 "Organi di comando per la messa in moto

delle macchine" D.P.R. n.547 del 27.04.1955.

-

Art. 81 "Comando con dispositivo di blocco multiplo"

D.P.R. n.547 del 27.04.1955.

-

Art. 82 "Blocco della posizione di fermo della

macchina" D.P.R. n.547 del 27.04.1955.

-

Art. 233 "Organi di comando e di manovra" D.P.R.

n.547 del 27.04.1955.

-

Tit. IX "Manutenzione e riparazione" D.P.R. n.547

del 27.04.1955.

-

Art. 4 "Obblighi del datore di lavoro, del dirigente e

del preposto" D.Lgs. n.626 del 19.09.1994.

-

Tit. III “Uso delle attrezzature di lavoro” D.Lgs. n.626 del

19.09.1994.

-

D.P.R. n.459 del 24.07.1996 (Direttiva macchine).

-

Norme UNI EN

291/2, 291/2, 614/1, 294, 349, 811, 418, 1037, 1088, 574, 982, 983, 1012/1,

1012/2.

Transito di mezzi

descrizione

Il transito di camion, furgoni ed autocarri per il rifornimento delle

materie prime, degli eccipienti o del materiale accessorio (contenitori di

vetro, fustelle di carta ecc…) nei piazzali esterni agli stabilimenti (dal

cancello di ingresso fino ai magazzini e viceversa) e di carrelli elevatori

elettrici all’interno del magazzino, può comportare il rischio di investimento

dei lavoratori.

danno atteso

Lesioni

traumatiche per investimento da veicoli o collisioni tra veicoli.

prevenzione

Predisporre

e segnalare (mediante segnaletica orizzontale e verticale) percorsi separati

per pedoni e veicoli. Stabilire e segnalare il limite di velocità a 5 Km/h. A

seconda delle dimensioni del piazzale, valutare l’opportunità di stabilire,

segnalare e rispettare percorsi a senso unico.

riferimenti normativi

-

Art. 8 “Vie di circolazione, zone di pericolo, pavimenti e

passaggi” D.P.R. n. 547 del 27.04.1955.

-

D.Lgs.

n. 626/1994 e successive modifiche e integrazioni.

Movimentazione manuale di carichi

descrizione

All’interno dei magazzini può succedere che vengano effettuate

movimentazioni manuali di carichi, in genere abbastanza sporadicamente. Il peso

di questi carichi è variabile e può andare da 3 a 20 Kg circa.

danno atteso

Disturbi muscoloscheletrici.

interventi prevenzionistici

Per la movimentazione manuale dei carichi, dove possibile,

devono essere impiegati opportuni ausili meccanici (apparecchi di sollevamento,

ecc…). La soluzione più adeguata risulta l’adozione di sistemi automatizzati di

trasporto del materiale. Gli addetti devono indossare D.P.I. (scarpe di

sicurezza con punta dotata di rinforzo in metallo) ed essere stati

adeguatamente informati e formati.

riferimenti normativi

-

Tit. V e All. 6 del D.Lgs. n.626 del 10.09.1994.

-

Norma UNI ISO 938

Utilizzo di

attrezzature manuali taglienti

L’apertura degli involucri esterni delle scatole che

arrivano in magazzino, può essere effettuata mediante l’uso di corpi taglienti

(trincetti, forbici). L’utilizzo di trincetti e attrezzi simili può essere

causa di ferite da taglio.

danno atteso

Ferite da taglio.

interventi prevenzionistici

Utilizzare utensili provvisti di sicurezza antitaglio (trincetti

a protezione mobile che lascino scoperta solo la parte della lama necessaria alla

lavorazione); guanti antitaglio; informazione e formazione degli addetti.

riferimenti normativi

-

Art. 383 "Protezione delle mani" D.P.R. n.547

del 27.04.1955.

-

D.Lgs. 626/94 e s.m.i.

APPALTI ESTERNI

Le fasi di immagazzinamento vero e proprio non vengono,

in genere, appaltate; può venire dato in appalto il trasporto dei vari

materiali da e per i magazzini qualora non vengano effettuati da personale

della azienda con mezzi propri.

IMPATTO ESTERNO

Produzione di rifiuti

In questa fase vengono prodotti rifiuti solidi

costituiti da scarti di imballaggi in cartone o plastica.

3.2 - Pesata delle materie prime

DESCRIZIONE DELLA FASE

La pesata dei materiali è la prima procedura che viene

effettuata in un’industria farmaceutica ed ha l’ovvio scopo di quantizzare il

materiale che dovrà andare nei reparti di produzione. Tale procedura viene

effettuata in una sala dotata di pavimenti e pareti lavabili, impianti di

condizionamento e filtrazione ed è separata dagli altri ambienti di lavoro.

Gli addetti eseguono la pesata adoperando bilance elettroniche o

manuali e prelevando quantitativi esattamente noti di principi attivi e

d’eccipienti da sacchi o fustini, detti contenitori primari. Il peso di questi

contenitori è variabile e può andare da 100 g

a 50 kg. L’operazione di

prelevamento per la pesata prevede l’impiego per le polveri di spatole o

cucchiai di materiale variabile; per i liquidi di pipette, cilindri e imbuti,

in vetro o plastica.

Le operazioni di pesata che richiedono particolare cautela per

ridurre al minimo la contaminazione del prodotto e/o il contatto con

l’operatore, sono effettuate sotto cappa a flusso laminare.

Successivamente i prodotti possono essere deposti in contenitori

secondari quali bustine di polietilene, bottiglie o flaconi.

ATTREZZATURE E MACCHINE

Bilance elettroniche e/o meccaniche

Le bilance meccaniche utilizzate nell’industria

farmaceutica sono di tipo tradizionale ad uno o due piattelli. Le bilance

elettroniche, costruite secondo criteri più moderni, sono costituite da un box

metallico in cui è presente il corpo macchina e da un sistema di pesata in

genere costituito da un piattello. Tali apparecchiature sono dotate di sistemi

di aspirazione localizzata delle polveri o di cappe a flusso laminare. Ad

esempio una azienda del comparto

riferisce dell’impiego di filtri per la cappa con capacità di trattenimento

delle particelle di polvere (diametro fino a 0,1 µm) fino all’85%.

Fig. 4. Sala pesate.

FATTORI DI RISCHIO

In questa fase lavorativa i principali rischi professionali

potenzialmente presenti sono dovuti ai fattori sotto elencati.

Esposizione a polveri

descrizione

L’operatore,

durante la fase operativa sopra descritta e per un tempo variabile, può essere

esposto a polveri. Le sostanze chimiche solide manipolate, in sala pesate, sono

di due tipi: eccipienti e princìpi attivi.

Gli eccipienti in

polvere più comuni impiegati nell’industria farmaceutica sono glucosio,

mannitolo, saccarosio, lattosio spray-dried, amido, cellulosa microcristallina,

calcio-fosfato bibasico, talco, polivinilpirrolidone (PVP), coloranti naturali

e sintetici. Queste sostanze vengono anche definite inerti, in campo

farmaceutico, in quanto, generalmente, prive d’effetti farmacologici ed hanno

un diametro particellare compreso fra 0,1 e i 1000 µm e oltre.

Di diversa natura sono i princìpi

attivi che, una volta introdotti nell’organismo per le vie di

somministrazione previste dalla Farmacopea, determinano effetti farmacologici

specifici.

Gli operatori del settore, possono essere esposti al

contatto ed all’inalazione di particelle disperse nell’ambiente.

stima

I limiti di esposizione di polverosità generale

stabiliti da aziende del comparto

sono di 10 mg/m3, mentre quelli di polverosità specifica riferita ai

principi attivi sono più bassi e si attestano sui 100µg/m3, qualora

si abbia a che fare con sostanze molto reattive.

Dati a nostra disposizione evidenziano una polverosità da

sostanze attive, in alcuni casi superiore fino a 57 volte al valore limite dato

(100 µg/m3).

danno atteso

Asma allergica, dermatiti da contatto. Gli inconvenienti per gli addetti

sono riconducibili agli effetti farmacologici propri di ogni singola sostanza.

Partendo dal presupposto che non è possibile eliminare completamente la

presenza di particelle sospese, vengono effettuati campionamenti d’aria nella

zona di pesatura analizzando le particelle contaminanti raccolte. Dati rilevati

nel comparto riportano valori di

polverosità generale e da principi attivi, della sala pesata come i più alti

riscontrati nei reparti interni.

Effetti farmacologici specifici da principio attivo.

interventi prevenzionistici

Per ridurre l’emissione di polveri nella sala pesate

sono necessari impianti di aspirazione localizzata su tutte le bilance,

posizionati il più vicino possibile alla fonte di emissione, garantendo,

inoltre, un adeguato ricambio dell’aria generale dell’ambiente di lavoro. È

necessario attuare una attenta programmazione della sostituzione dei filtri per

evitare diminuzione della capacità di aspirazione.

È opportuno valutare la possibilità di adottare sistemi di

pesatura automatizzati e di trasferimento pneumatico del materiale pesato.

Deve essere previsto l’impiego di mascherine per polveri e

guanti protettivi e, dove richiesto, anche quello di caschi di protezione con

respiratori automatici. Per il controllo della polverosità la sala pesate

dovrebbe essere dotata di una postazione di campionamento delle polveri

disperse.

Si è rilevato l’utilizzo di tre sistemi di protezione contro le

polveri: casco “cobra” che trattiene fino a 2000µg/m3; mascherina M3

(5000 µg/m3) e casco “cresta” (10000 µg/m3).

riferimenti normativi

-

D.P.R. n. 303/1956 e s.m.i.

-

D.P.R. n. 626/1994 e s.m.i.

Manipolazione

di materiale frangibile

descrizione

Gli operatori addetti alla pesata possano utilizzare

contenitori di vetro frangibile come cilindri, flaconi pipette graduate, ecc…

danno atteso

Ferite o tagli dovuti alla manipolazione di

contenitori di vetro rotti.

interventi prevenzionistici

Impiego di materiale di plastica o di vetro infrangibile;

uso di pellicole di protezione dal vetro per evitare fenomeni di

poliframmentazione in caso di rottura; utilizzo di guanti antitaglio;

informazione e formazione degli addetti.

riferimenti normativi

-

Art. 383 "Protezione delle mani" D.P.R. n.547

del 27.04.1955.

-

D.Lgs. 626/94 e s.m.i.

Movimentazione manuale di carichi

descrizione

Come riportato nella descrizione della fase, può

succedere che in sala pesate sia richiesto all’operatore lo spostamento manuale

di pesi che talvolta potrebbe essere anche gravoso.

danno atteso

Disturbi muscoloscheletrici.

Ferite e contusioni agli

arti inferiori in caso di caduta di oggetti pesanti.

interventi prevenzionistici

Per la movimentazione manuale dei carichi, dove possibile,

devono essere impiegati opportuni ausili meccanici (apparecchi di sollevamento,

ecc…). La soluzione più adeguata risulta l’adozione di sistemi automatizzati di

trasporto e/o di pesata del materiale.

Gli addetti alla movimentazione manuale di oggetti pesanti

devono indossare calzature di sicurezza con punta dotata di rinforzo metallico.

Informazione e formazione.

riferimenti normativi

-

Tit.

V e All. 6 del D.Lgs. n. 626 del 1994 e s.m.i.

-

Norma

UNI ISO 938

APPALTI ESTERNI

In genere è appaltato ad una azienda esterna lo

smaltimento dei filtri esausti delle cappe a flusso laminare.

IMPATTO ESTERNO

Emissioni in atmosfera

L’emissione in atmosfera si limita a particelle non trattenute

dai filtri della cappa a flusso laminare; non esistono dati di rilevazioni

ambientali esterni effettuati dalle aziende del comparto.

3.3 - lavaggio e Sterilizzazione

DESCRIZIONE DELLA FASE

I processi di lavaggio e di sterilizzazione delle linee

produttive sono effettuati per tutti i cicli produttivi delle varie forme

farmaceutiche. L’industria farmaceutica ha come obiettivo prioritario quello di

evitare qualsiasi tipo di contaminazione dei suoi prodotti e tali processi

risultano fondamentale e richiedono una serie di operazioni ciascuna delle

quali deve essere effettuata secondo particolari princìpi qui di seguito

elencati:

1)

sia

per le materie prime che per le apparecchiature deve essere stabilito un limite

– il più basso possibile – di contaminazione batterica; frequenti controlli

devono verificare che tale limite non sia superato;

2)

il

personale addetto deve essere particolarmente formato e le condizioni di

lavoro, adeguatamente controllate, devono essere sfavorevoli alla

contaminazione e alla crescita dei microrganismi;

3)

viene

messo a punto un protocollo che deve essere adeguato al materiale da

sterilizzare valutando il rischio massimo accettabile di non raggiungere la

sterilità; l’idoneità del protocollo va certificata prima del processo

operativo e va controllata a regolari intervalli di tempo;

4)

il

materiale usato per il confezionamento deve essere compatibile con il metodo di

sterilizzazione e deve evitare pericoli di inquinamento microbico esterno.

Il processo di lavaggio – sterilizzazione, per

materiale, ambienti e macchinari, può essere effettuato usando metodi fisici

(vapore, radiazioni b, g, U.V.), meccanici (filtrazione) e chimici (ossido d’etilene,

formaldeide, ipoclorito di sodio, fenolo, acqua ossigenata, solventi organici).

Dati forniti da un’industria del reparto riportano, per le operazioni di

lavaggio di routine con mezzi

chimici, l’impiego d’acqua, isopropanolo e saponi detergenti per i macchinari

deputati alla granulazione, alla miscelazione delle polveri, al riempimento

delle capsule. Nelle stanze dove è effettuato il riempimento delle confezioni

dei granuli sono usati acqua, alcol denaturato e saponi detergenti

(biodegradabilità del 90%). Si riporta, inoltre, l’impiego di soluzioni al 5%

di perossido d’idrogeno, sodio ipoclorito 5%, fenolo 5% (2 volte l’anno) e di

formaldeide (2 volte l’anno) per la pulizia e la sterilizzazione dei reparti di

manifattura e riempimento d’iniettabili (zona sterile della linea di

produzione).

La sterilizzazione di tutto il materiale

termoresistente è di norma effettuata utilizzando metodi termici. Se da un lato

la sterilizzazione a fiamma diretta è, oggi, decisamente poco usata, dall’altro

è molto utilizzata quella a “calore secco”. Essa consiste nel sottoporre,

vetreria o metalli a temperature molto elevate per tempi ben determinati. Gli

impianti impiegati a tale scopo sono stufe o autoclavi del tipo descritto nel

paragrafo seguente. Molto usata è, sicuramente, la sterilizzazione col calore

umido che permette di raggiungere gli stessi risultati ottenuti col calore

secco ma a temperature notevolmente più basse. In questo contesto sono inseriti

le procedure di ebollizione, di sterilizzazione a vapore fluente (100°C), di

sterilizzazione a vapore saturo sotto pressione e di tindalizzazione. I vantaggi che offre il sistema ad umido sono

semplici e, nel contempo, notevoli: la quantità di calore ceduto dall’acqua

condensata è di 527 Kcal/Kg a 121°C; è inodore, insapore, atossico e non sporca

i materiali.

L’impiego di radiazioni ultraviolette (U.V.), raggi

beta e raggi gamma è oggi previsto dalla Farmacopea Ufficiale della Repubblica

Italiana (ed. X, 1998), ma limitato al materiale che non può essere sottoposto

ad altro tipo di sterilizzazione. Questo tipo di procedura, non riscontrato in

nessuna delle aziende del comparto, è

di norma attuato su materiale da medicazione o su contenitori già chiusi. Dal

momento che i raggi (U.V.) sono nel complesso poco penetranti, in genere non

sono usati per la sterilizzazione di materiali, ma soprattutto per la

sterilizzazione degli ambienti. Infatti, nei reparti in cui è necessario

mantenere un grado di sterilità elevato (es. camere sterili), sono installate

lampade ultraviolette alternate alle lampade per la normale illuminazione.

Tutta la strumentazione utilizzata nel laboratorio di

microbiologia, prima di essere affidata al servizio di assistenza tecnica per

le operazioni di manutenzione, revisione e riparazione, deve essere sottoposta

a bonifica biologica. Il trattamento di bonifica ha lo scopo di eliminare tutti

i microrganismi patogeni ed i prodotti chimici pericolosi presenti sulle

superfici delle attrezzature, al fine di salvaguardare la salute degli addetti

al trasporto ed alla manutenzione/riparazione.

Di seguito vengono elencate, a titolo

esemplificativo, le misure di bonifica più comuni per le attrezzature di

laboratorio microbiologico:

|

Cabina di sicurezza a flusso laminare

|

Ricircolazione di formaldeide in forma gassosa

|

|

Incubatore

|

Trattamento con formaldeide in forma gassosa e

trattamento delle superfici con disinfettante

|

|

Omogeneizzatore

|

Trattamento di superfici e pale con disinfettante

|

|

Autoclave

|

Scarico caldaia e trattamento superfici interne ed

esterne con panno imbevuto di disinfettante

|

|

Bunsen a gas

|

Disinfezione con disinfettante

|

|

Bagnomaria

|

Scarico vasca e disinfezione delle pareti con

panno imbevuto di disinfettante

|

|

Contacolonie

|

Disinfezione con panno imbevuto di disinfettante

|

ATTREZZATURE E MACCHINE

Autoclavi

Le autoclavi sono recipienti verticali in acciaio

inossidabile (AISI 316) a pareti robuste, con coperchio a chiusura ermetica,

muniti di valvola di sicurezza e di sfiato del vapore, dell’aria o del gas.

Hanno capacità variabile, molto spesso parete doppia e sono usate per il

lavaggio e la sterilizzazione di contenitori, terreni di coltura e materiali.

Il principio del loro funzionamento consiste nell’immettere entro la camera,

insieme al materiale da sterilizzare, un gas o vapore ad una temperatura

stabilita e per un tempo determinato e quindi di scaricarlo in sicurezza.

Questo principio è valido per tutti i tipi di autoclavi, da laboratorio o

industriali, sia che utilizzino i sistemi sterilizzazione termici sia quelli chimici.

Generalmente le autoclavi sono dotate di due dispositivi di sicurezza: uno

meccanico che impedisce l’apertura della porta se nella camera c’è pressione,

l’altro elettrico che blocca l’inizio della sterilizzazione a camera aperta.

Tutte le autoclavi sono dotate di pompe a vuoto

collegate a valvole pneumatiche. Queste hanno la funzione di aspirare il

contenuto d’aria, gas o vapore presente all’interno dell’autoclave. Il

ripristino della pressione atmosferica viene effettuata immettendo aria che

passa attraverso filtri con porosità di 0,45 µm.

Le autoclavi industriali possono eseguire numerosi

programmi fra cui:

-

sterilizzazione

di soluzioni infialate e test per la tenuta delle fiale mediante vuoto rapido

seguito da raffreddamento/lavaggio mediante spray con acqua deionizzata;

-

sterilizzazione

di siringhe e aghi ipodermici già confezionati;

-

test

per la tenuta delle fiale mediante l’aggiunta di coloranti (es. blu di

metilene);

-

trattamento

integrale dei tappi con lavaggio, risciacquo, siliconatura, sterilizzazione e

asciugatura spinta.

Impianti per irradiamento U.V.

Si tratta di lampade ultraviolette ad alimentazione

elettrica, installate sul soffitto del locale da mantenere sterile, in genere

alternandole alle lampade per la normale illuminazione.

FATTORI DI RISCHIO

In questa fase lavorativa i principali rischi professionali

potenzialmente presenti sono dovuti ai fattori sotto elencati.

Manipolazione

di sostanze chimiche pericolose

descrizione

Le operazioni di pulizia e di sterilizzazione

possono portare gli addetti a stretto contatto con gli impianti, i recipienti e

gli strumenti usati nella lavorazione e quindi con materiale chimico

farmaceutico residuo.

Durante queste fasi possono essere usate alcune

soluzioni ad azione antisettica quali aldeidi, basi quaternarie, alcool. Ad

esempio in un’industria del comparto

gli addetti utilizzano per la sterilizzazione fenolo 5%, formaldeide,

ipoclorito di sodio 5% e acqua ossigenata 5%.

danno atteso

L’ipoclorito di sodio è classificato come segue.

-

in

concentrazione maggiore o uguale al 10%: C (corrosivo), R31 (a contatto con

acidi libera gas tossico), R34 (provoca ustioni);

-

in

concentrazione compresa tra il 5% e il 10%: Xi (irritante), R31 (a contatto con

acidi libera gas tossico), R36/38 (irritante per gli occhi e per la pelle);

Il contatto con ipoclorito

di sodio può provocare gravi ustioni alla pelle e agli

occhi; per inalazione: intensa irritazione del naso, della gola e dei bronchi,

broncopolmonite chimica ed edema polmonare; per ingestione: lesioni gravi

(corrosione delle mucose, perforazione dell’esofago e dello stomaco) con

pericolo di morte; l’odore pungente del prodotto rende meno probabile il

rischio di ingestione accidentale.

Il fenolo è classificato come segue:

-

in

concentrazioni superiori al 5% è classificato come T (tossico), R24/25 (tossico

a contatto con la pelle e per ingestione), C (corrosivo), R34 (provoca

ustioni); l’inalazione di vapori organici può provocare bruciori agli occhi ed

irritazioni della gola;

-

in

concentrazioni comprese tra l’1 e il 5% è classificato come nocivo (Xn), R21/22

(nocivo a contatto con la pelle e per

ingestione), R36/38 (irritante per gli occhi e la pelle).

La formaldeide

(aldeide formica) è classificata dalla I.A.R.C. nel gruppo 2A dei cancerogeni

(probabile cancerogeno per l’uomo) e dalla Comunità Europea nella categoria 3

dei cancerogeni (sostanza sospetta per possibili effetti cancerogeni sull’uomo;

esistono studi sufficienti per gli animali); inoltre la formaldeide è

classificata come segue:

-

in

concentrazioni superiori al 25% è classificata come T (tossico), C (corrosivo)

e l’etichettatura riporta le frasi di rischio R23/24/25 (tossico per

inalazione/ingestione/contatto con la pelle), R34 (provoca ustioni), R40

(possibilità di effetti irreversibili), R43 (può provocare sensibilizzazione

per contatto con la pelle);

-

in

concentrazioni comprese tra il 5 e il 25% è classificata come Xn (nocivo),

R20/21/22 (nocivo per inalazione, a contatto con la pelle, per ingestione),

R36/37/38 (irritante per gli occhi , le vie respiratorie e la pelle), R40

(possibilità di effetti irreversibili), R43 (può provocare sensibilizzazione

per contatto con la pelle);

-

in

concentrazioni comprese tra l’1 e il 5% è classificata come Xn (nocivo), R40

(possibilità di effetti irreversibili), R43 (può provocare sensibilizzazione

per contatto con la pelle);

-

in

concentrazioni comprese tra lo 0,2 e l’1% è classificata come Xi (irritante),

R43 (può provocare sensibilizzazione per contatto con la pelle).

interventi prevenzionistici

Le principali misure di prevenzione che possono essere adottate

sono le seguenti:

-

valutare la possibilità di utilizzare impianti di lavaggio e/o

sterilizzazione automatici a ciclo chiuso incorporati nelle macchine (cleaning in place);

-

esaminare le schede di sicurezza dei prodotti che il fornitore

è obbligato a consegnare, valutando la possibilità di sostituzione dei prodotti

pericolosi con altri meno pericolosi;

-

è

opportuno che le operazioni di sterilizzazione che richiedono l’utilizzo di

prodotti pericolosi siano condotte in ambienti in cui non vi sia presenza di

personale e tenendo sigillata l’attrezzatura da bonificare. Successivamente

alle operazioni di sterilizzazione è necessario aerare i locali fino ad

eliminazione delle sostanze pericolose eventualmente residue nell’aria dell’ambiente

di lavoro;

-

verificare che non sia possibile impiegare l’ipoclorito di

sodio in presenza di acidi o altri prodotti chimici incompatibili; ad esempio,

con l’acido muriatico (soluzione industriale di acido cloridrico) si può

sviluppare cloro allo stato nascente che è un gas tossico;

-

utilizzare apposite pompe dosatrici per facilitare la

preparazione delle soluzioni in sicurezza;

-

tutti i contenitori (anche quelli eventualmente utilizzati per

travasi) devono essere dotati della prescritta etichettatura e le tubazioni

devono rispettare le norme sulla colorazione;

-

utilizzare serbatoi di sicurezza (ad esempio con doppio

involucro) e/o bacini di contenimento separati per evitare possibili

sversamenti e consentire il recupero o la neutralizzazione dei prodotti;

mettere in atto tutte le possibili misure atte ad evitare sversamenti e

gocciolamenti dei prodotti concentrati, ad esempio eventuali travasi di

prodotti pericolosi in piccoli contenitori devono essere effettuati in

sicurezza senza possibilità di sgocciolamento, ed i contenitori stessi devono

essere di sicurezza (a tenuta, con tappo dotato di molla di richiusura,

etichettati);

-

gli addetti devono indossare i D.P.I. quali visiere, guanti,

stivali con suola antiscivolo resistenti al tipo di prodotto utilizzato,

grembiuli (questi ultimi devono essere lunghi fino a coprire il bordo superiore

degli stivali, in modo da evitare l’ingresso di liquidi nelle calzature).

-

valutare la possibilità di automatizzare la preparazione /

diluizione / utilizzo delle soluzioni di lavaggio a ciclo chiuso;

-

è fondamentale l’esame, da parte del responsabile della

sicurezza aziendale, delle schede di sicurezza dei prodotti utilizzati che il

fornitore è tenuto a consegnare alla azienda utilizzatrice, la quale è tenuta

ad informare e formare conseguentemente i lavoratori;

-

predisporre ed eseguire procedure scritte di lavoro in

sicurezza (ad esempio per l’esecuzione delle

operazioni di bonifica biologica della strumentazione del laboratorio

microbiologico occorre innanzi tutto fare riferimento ai suggerimenti del

costruttore dell’attrezzatura. Se il sistema analitico considerato è stato in

contatto con sostanze chimiche pericolose e/o agenti biologici o si hanno dubbi

che questo possa essere avvenuto, procedere alla bonifica prima dell’intervento

dei tecnici. Se il sistema non consente una totale o parziale bonifica, è

necessario informare il tecnico addetto alla manutenzione con un documento

scritto e firmato dal responsabile del laboratorio, nel quale sono chiaramente

indicate le precauzioni da prendere per evitare eventuali contagi. Il

responsabile del laboratorio deve assicurarsi che siano resi disponibili al

tecnico camice, guanti, occhiali o schermo facciale e maschera protettiva,

disinfettante, lavandino per lavarsi le mani, eventualmente la doccia di

sicurezza);

-

informazione e formazione degli addetti.

riferimenti normativi

-

Tit. II, Capo II, Art. 18 “Difesa dalle sostanze

nocive”, D.P.R. n.303 del 19.03.1956 “Norme generali per l’igiene del lavoro”.

-

Tit. VIII "Materie e prodotti pericolosi o

nocivi", D.P.R. n.547 del 27.04.1955.

-

D.Lgs. n. 52 del 03.02.1997 “Attuazione della Direttiva

92/32/CEE concernente classificazione, imballaggio ed etichettatura delle

sostanze pericolose”.

-

D.M.S. del 04.04.1997 “Attuazione dell'Art. 25, commi 1

e 2, del D.Lgs. n. 52 del 03.02.1997, concernente classificazione, imballaggio

ed etichettatura delle sostanze pericolose, relativamente alla scheda

informativa in materia di sicurezza”.

-

D.M.S. del 28.04.1997 “Attuazione dell'Art. 37, commi 1

e 2, del D.Lgs. n. 52 del 03.02.1997, concernente classificazione, imballaggio

ed etichettatura delle sostanze pericolose”.

-

D.Lgs. n. 90 del 25.02.1998 “Modifiche al D.Lgs.

n.52/1997”

-

D.Lgs. n. 285 del 16.07.1998 "Attuazione di

Direttive comunitarie in materia di classificazione, imballaggio e

etichettatura dei preparati pericolosi, a norma dell'Art. 38 della Legge n. 128

del 24.04.1998".

-

D.M.S. del 01.09.1998 “Disposizioni relative alla

classificazione, imballaggio ed etichettatura di sostanze pericolose in recepimento

della Direttiva 97/69/CE”.

-

D.M.S. del 07.07.1999 “Disposizioni relative alla

classificazione, imballaggio ed etichettatura di sostanze pericolose in

recepimento della Direttiva 98/73/CE”.

-

D.M.S. del 10.04.2000 “Recepimento delle Direttive

98/73/CE e 98/98/CE recanti

rispettivamente il ventiquattresimo e venticinquesimo adeguamento alla

Direttiva 67/548/CEE”.

-

D.M.S. del 30.10.2000 “Rettifica al D.M.S. del

10.04.2000 di recepimento della Direttiva 98/98/CE della Commissione del

15.12.1998 e delle rettifiche alle Direttive 98/73/CE e 98/98/CE della Commissione recanti rispettivamente il

ventiquattresimo e venticinquesimo adeguamento al progresso tecnico della

Direttiva 67 /548/CEE del Consiglio concernente il ravvicinamento delle

disposizione legislative, regolamentari e amministrative relative alla

classificazione, imballaggio ed etichettatura di sostanze pericolose”.

-

D.M.S. del 26.01.2001 “Disposizione relative alla

classificazione, imballaggio ed etichettatura di sostanze pericolose in

recepimento alla Direttiva 2000/32/CE”.

Fig. 5. Sistema di contenimento contro sversamenti accidentali.

Lavoro in

prossimità di superfici calde, acqua calda e vapore

descrizione

Le pareti esterne delle autoclavi possono essere

surriscaldate e raggiungere temperature comprese fra i 40 ed i 50°C, con

rischio specie durante l’apertura.

Gli addetti possono venire a contatto con acqua

calda e/o vapore utilizzati per la pulizia e/o sterilizzazione delle

attrezzature e degli impianti e con le superfici calde di questi ultimi.

danno atteso

Ustioni per contatto accidentale dell’operatore con parti calde

delle macchine o per contatto con acqua calda o vapore.

danno rilevato

In una azienda del comparto

si è verificato un grave infortunio con ustioni in occasione di un cambiamento

di procedura dell’operazione di pulizia con acqua calda che consisteva nel

raggiungimento di una temperatura superiore a quella di ebollizione a pressione

atmosferica.

interventi prevenzionistici

Le autoclavi possono essere dotate di un’intercapedine

posizionata far l’interno e la parete esterna. Questa intercapedine funziona da

barriera ed impedisce la propagazione del calore verso l’esterno.

Valutare la possibilità di utilizzare impianti di lavaggio e/o

sterilizzazione automatici a ciclo chiuso.

Un’altra possibilità potrebbe essere che

l’operazione di sterilizzazione venga effettuata nelle ore notturne in maniera

tale che l’apertura delle autoclavi avvenga di mattina, a temperatura ambiente.

Indossare D.P.I. (guanti anticalore, grembiuli, ecc…

) adatti alla protezione da schizzi di acqua calda e vapore.

Informazione e formazione degli addetti,

specialmente al variare delle consuete procedure di lavoro.

riferimenti normativi

-

Art. 9 “Ricambio dell’aria”, Art.11 “Temperatura” e Art.13

“Umidità” D.P.R. n.303 del 19.03.1956.

-

Art. 240 "Protezione delle pareti esterne a temperatura

elevata" D.P.R. n.547 del 27.04.1955.

-

Art. 378 "Abbigliamento" e Art. 379 "Indumenti

di protezione" D.P.R. n.547 del 27.04.1955.

-

D.Lgs. 626 del 1994 e s.m.i.

-

Norma UNI EN 563 del 30.06.95 Sicurezza del macchinario.

Temperature delle superfici di contatto. Dati ergonomici per stabilire i valori

limite di temperatura per le superfici calde. La norma presenta i dati

ergonomici e il loro uso per stabilire i valori limite di temperatura per

superfici calde e per la valutazione dei rischi di ustione.

Lavoro in

prossimità di organi meccanici in movimento

descrizione

La pulizia manuale di alcune macchine può

necessitare interventi manuali, con rischio di presa, trascinamento o schiacciamento

da parti mobili. Ad esempio nei mescolatori l’operatore può introdurre il

liquido di lavaggio ed avviare la macchina per favorire la pulizia interna.

Potrebbero anche avvenire avviamenti accidentali da

parte di altri operatori mentre un addetto sta pulendo le parti interne delle

macchine.

danno atteso

Ferite e contusioni.

interventi prevenzionistici

Le parti pericolose devono essere protette con

ripari fissi o muniti di dispositivi di interblocco in modo tale da evitare

rischi di presa e trascinamento. Le macchine devono essere dotate di

dispositivo di arresto di emergenza e di dispositivi contro l’avviamento

accidentale (ad esempio il dispositivo che impedisce l’avviamento della

macchina in caso di ritorno intempestivo della alimentazione elettrica dopo che

essa era venuta a mancare per interruzione temporanea). E’ opportuno che il

quadro comando sia dotato di chiave che possa essere tolta dall’addetto prima

della pulizia. Per le operazioni di pulizia, regolazione o manutenzione che

dovessero richiedere l’avviamento della macchina con ripari rimossi, può essere

utilizzata una pulsantiera con avviamento ad impulsi a uomo presente, la quale

una volta inserita escluda il quadro comando e che sia azionabile

dall’operatore da una postazione nella quale sia ben visibile la zona

operativa.

Adottare procedure di pulizia standardizzate e

scritte e relativa informazione e formazione degli addetti.

riferimenti normativi

-

D.P.R. n.547 del 1955 e s.m.i.

-

D.Lgs. n.626 del 1994 e s.m.i.

-

D.P.R. n.459 del 24.07.1996 (Direttiva macchine).

Lavoro faticoso, posture

descrizione

Per la pulizia accurata degli impianti, specie dove

sono lavorate le forme farmaceutiche semisolide (supposte, ovuli, pomate)

ricche di grassi, sono svolte operazioni manuali con fatica fisica e assunzione

di posture incongrue.

danno atteso

Disturbi muscoloscheletrici

interventi prevenzionistici

-

Valutare la possibilità di utilizzare impianti di lavaggio e/o

sterilizzazione automatici a ciclo chiuso incorporati nelle macchine (cleaning in place).

-

Corretta organizzazione del lavoro, informazione e formazione

degli addetti.

riferimenti normativi

-

D.Lgs. n.626 del 1994 e s.m.i.

Esposizione a radiazioni ultraviolette (UV)

descrizione

Durante la permanenza nelle camere sterili ove sono

accese lampade ultraviolette, i lavoratori sono esposti a radiazioni UV. Le

radiazioni UV a bassa lunghezza d’onda portano alla formazione di ozono per

reazione fotochimica con l’ossigeno dell’aria.

danno atteso

L’esposizione prolungata a radiazioni UV può causare

danni alla pelle (eritema, invecchiamento cutaneo, tumori della pelle) e agli

occhi (congiuntiviti, cataratta).

Concentrazioni di ozono nell’aria dell’ambiente di

lavoro maggiori di 0,1 ppm possono causare bruciore agli occhi e irritazioni

delle vie respiratorie.

interventi prevenzionistici

Indossare occhiali appositi per la protezione degli

occhi dalle radiazioni ultraviolette.

Garantire un adeguato ricambio d’aria nell’ambiente

di lavoro.

riferimenti normativi

-

Art.

377 del D.P.R. 547 del 1995 e s.m.i.

-

D.Lgs.

n. 626 del 1994 e s.m.i.

APPALTI ESTERNI

Il lavaggio e la sterilizzazione in genere non sono

appaltati.

IMPATTO ESTERNO

Produzione di rifiuti liquidi

I

reflui derivanti dal lavaggio delle apparecchiature, contenti residui di

sostanze utilizzate per la produzione farmaceutica oltre a prodotti detergenti

e disinfettanti, possono costituire un rischio di inquinamento idrico, pertanto

devono essere raccolti e subire un trattamento di neutralizzazione e

depurazione.

Sversamenti accidentali di prodotti chimici

Lo

sversamento accidentale dei prodotti chimici utilizzati per la pulizia –

sanificazione può determinare inquinamento ambientale. È necessario mettere in

atto tutte le possibili misure volte a contenere gli eventuali sversamenti come

sopra descritto per i fattori di rischio lavorativo.

Inoltre

è opportuno che i piazzali aziendali siano conformati in modo da permettere la

raccolta delle acque meteoriche in modo che, specie in caso di sversamento di

prodotti chimici sui piazzali, possano essere inviate alla neutralizzazione /

depurazione prima di essere rilasciate nei corpi idrici.

3.4 - preparazione del granulato

DESCRIZIONE DELLA FASE

Qualunque sia la forma farmaceutica finale il

processo produttivo iniziale è comune e consiste nella lavorazione delle

polveri con formazione del granulato.

La prima operazione consiste nella molitura delle

polveri che viene effettuata mediante l’impiego di particolari molini frantumatori. Questa fase si

rende necessaria, visto che le dimensioni delle polveri in ingresso

nell’industria non hanno mai i requisiti tecnologici richiesti. Le polveri

molate vengono setacciate mediante vagli

o stacci, fino a dimensioni

opportune, generalmente da 0,1 a 1000 µm, e solo allora sottoposte a

granulazione.

La granulazione tradizionale viene effettuata con

l’obiettivo di aumentare la scorrevolezza e il potere di coesione di polveri

singole o, più frequentemente, di miscele. Essa può essere effettuata a secco o

ad umido: nel primo caso e quando i prodotti lo permettono, dopo aver miscelato

i principi attivi con gli eccipienti si procede ad un compattamento diretto,

mediato da impianti meccanici (compattatori,

granulatori oscillanti). Si formano

delle formelle (slugs) che saranno

successivamente frantumate e stacciate.

La procedura ad umido richiede l’impiego di un solvente da solo

(acqua, acqua-alcool) o con l’aggiunta di un legante, ad esempio amido solubile

(5%) o gomma arabica (5-10%), che trasforma la miscela in una massa pastosa che

sarà essiccata e stacciata.

Il processo di lavorazione prevede l’ausilio di

macchine chiamate impastatrici, nelle

quali è addizionata gradualmente la soluzione legante. La massa pastosa

ottenuta, sottoposta in continuo ad agitazione, viene forzata attraverso le maglie

di uno staccio o attraverso i fori di piastre metalliche. Successivamente è

sottoposta ad essiccazione mediante sistemi statici, continui o discontinui,

oppure è essiccata all’interno dell’impastatrice sotto un potente getto d’aria

compressa. Successivamente si procede alla macinazione ed alla setacciatura.

ATTREZZATURE E MACCHINE

Molini frantumatori

Possono essere di diversi tipi (a coltelli, a

martelli, a cilindri, a palle), dotati di una tramoggia di carico del materiale

da frantumare e di un sistema di scarico del materiale frantumato.

Compattatore

È in genere costituito da un imbuto di acciaio,

collegato ad una tramoggia di carico, al cui interno è presente un sistema a

vite (coclea) per la precompressione delle polveri. Nella parte bassa l’imbuto

si stringe nella camera di degassaggio e termina con due rulli. Il materiale da

compattare viene fatto cadere per gravità e costretto dalla coclea a passare

nello spazio stretto lasciato fra i due rulli che ruotano in senso opposto a

velocità e distanza regolabile. Le superfici dei rulli possono essere lisce o

irregolari a seconda che si vogliano formare formelle unite o pezzi di

dimensioni predeterminate.

Mescolatore a

doppio sigma

E’ costituito da una vasca con fondo rientrante (così da formare

due culle) nel cui interno ruotano due bracci robusti a forma di Z ad una

velocità programmata. Tale vasca che è inclinabile per facilitare l’operazione

di scarico alla fine dell’impasto, è dotata di dispositivi di sicurezza che

bloccano la rotazione dei bracci al suo sollevamento. E’ inoltre dotato di un

oblò utile all’aggiunta della soluzione aggregante.

Mescolatore planetario

E’ costituito da una recipiente cilindrico, a fondo piatto o

bombato, munito di un braccio a forma di pala che è dotato di movimento

indipendente e di una velocità programmata. Tale braccio è generalmente fisso e

sollevabile mediante un sistema manuale o automatico. In alcune apparecchiature

i bracci mobili sono due, in altri ancora esistono, in dotazione, dei

raschiatori che rimuovono dalle pareti il materiale rimasto adeso. Il vantaggio

più evidente che si ha nell’uso di questo miscelatore, oltre alla versatilità

d’impiego, è quello di poter staccare il recipiente e trasportarlo a

miscelazione terminata.

Mescolatore a

corpo rotante

È costituito da un recipiente in acciaio che può essere di forma

geometrica diversa: a cilindro, a cubo, a V ecc…. che può ruotare intorno ad un

asse. Le differenze nella forma e nei movimenti servono ad accentuare gli

spostamenti delle particelle e le forze che facilitano l’omogeneità del

miscuglio. Questo tipo di mescolatori è più adatto di altri per miscelare

polveri con densità diversa.

Granulatore-essiccatore in letto fluido

E’ costituito da una camera d’acciaio a forma di

cilindro, suddivisibile in tre parti fondamentali: la parte bassa costituita da

un cestello forato deputato al contenimento del materiale granulato, la zona

centrale entro cui il materiale fluidificato può espandersi e la parte

superiore occupata da filtri e manicotte per il trattenimento delle polveri.

Accanto a questa camera ve ne è un’altra con funzioni di condotto e serve per

il veicolamento dell’aria. Tale condotto in basso è collegato con la griglia

del cestello da cui passa aria che viene veicolata da una ventola all’interno del

granulatore. Questa aria ha la funzione di fluidizzare e mescolare le polveri

presenti nella camera centrale ed è direzionata verso un camino di evacuazione

posto in alto. Al centro della camera sono presenti uno o più ugelli che

servono a spruzzare la miscela granulante sulle polveri in movimento. Si ha

così, la formazione del granulato che viene al suo formarsi, immediatamente

essiccato dal getto di aria presente in continuo. Le particelle di polvere più

fini che tenderebbero a disperdersi nel camino vengono invece trattenute dai

filtri posti in alto, dai quali sono rimosse e rimesse in granulazione da un

dispositivo che scuote i filtri a tempo determinato. L'intero ciclo operativo

ha la durata di circa un paio d'ore.

Sistema dinamico di essiccazione a tunnel

E' costituito da armadi a circolazione d'aria calda

all'interno dei quali sono presenti nastri trasportatori su cui viene calato il

materiale tramite tramogge di carico. Questo nastro trasporta, a velocità

regolata, i vassoi con il granulato sotto dei bocchettoni d’aria calda

progressivi e a temperatura decrescente (da 100 a 35°C) che hanno lo scopo di

essiccare gradatamente il materiale.

Sistema dinamico di essiccazione a cilindro ruotante

In questo modo il materiale viene fatto scorrere in un tubo che

ruota su se stesso percorso in senso opposto da una corrente d'aria calda.

Questo metodo offre il vantaggio di un continuo mescolamento del granulato da

essiccare.

Essiccatori

sotto vuoto

Sono costituiti da armadi-stufe fissi o ruotanti al

cui interno sono posti dei vassoi con il granulato umido. Queste stufe sono

collegate, dall'alto, con una pompa a vuoto esterna che è in grado di fornire

pressioni residue nell'ordine di 10-2-10-3 torr.

L'umidità del materiale viene condensata su delle vaschette refrigerate

presenti nel sistema a vuoto e contenenti generalmente un composto chimico

anidrificante come il sale cloruro di calcio o l'acido solforico concentrato.

FATTORI DI RISCHIO

In questa fase lavorativa i principali rischi professionali

potenzialmente presenti sono dovuti ai fattori sotto elencati.

Esposizioni a

polveri

descrizione

Durante le fasi di carico/scarico del molino

frantumatore, il compattamento, la miscelazione e la granulazione delle

polveri, gli addetti al reparto possono essere esposti a polveri.

stima

Da misurazioni effettuate in industrie del comparto risulta una presenza di polveri

con concentrazione nell’aria dell’ambiente da 342 a 3.462 µg/m3 nel

locale ove sono installati i miscelatori,

e da 307 a 1.884 µg/m3 nel locale ove sono installati i granulatori.

danno atteso

Asma allergica, dermatiti da contatto.

Effetti farmacologici specifici da principio attivo.

interventi prevenzionistici

Utilizzo di sistemi di carico e scarico

completamente automatizzati.

Utilizzo di caschi protettivi con filtri assoluti.

In aziende del comparto

gli addetti a questa fase indossano caschi con respiratori automatici, aventi

capacità di trattenimento per le polveri fino a 2.000µg/m3.

riferimenti normativi

-

D.P.R. n. 303/1956 e s.m.i.

-

D.P.R. n. 626/1994 e s.m.i.

Lavoro in

prossimità di organi meccanici in movimento

descrizione

All’interno del compattatore è presente un sistema a coclea ed uno a rulli

che si muovono guidati da sistemi meccanici. Per rimuovere eventuali blocchi di

flusso produttivo gli operatori intervengono manualmente.

danno atteso

Ferite o contusioni.

interventi prevenzionistici

Tutte le apparecchiature devono essere recintate o

munite di dispositivi di interblocco meccanico o di fotocellule che impediscano

al personale di accedere alle parti pericolose delle macchine se in movimento.

Ove sia necessario mantenere la visibilità, possono essere eventualmente

realizzate griglie o barre distanziatrici idonee ad impedire che gli arti

dell’addetto possano raggiungere le parti meccaniche in movimento.

Le macchine devono essere dotate di dispositivo di

arresto di emergenza e di dispositivi contro l’avviamento accidentale (ad

esempio il dispositivo che impedisce l’avviamento della macchina in caso di

ritorno intempestivo della alimentazione elettrica dopo che essa era venuta a

mancare per interruzione temporanea). E’ opportuno che il quadro comando sia

dotato di chiave che possa essere tolta dall’addetto prima della pulizia. Per

le operazioni di pulizia, regolazione o manutenzione che dovessero richiedere

l’avviamento della macchina con ripari rimossi, può essere utilizzata una

pulsantiera con avviamento ad impulsi a uomo presente, la quale una volta

inserita escluda il quadro comando e che sia azionabile dall’operatore da una

postazione nella quale sia ben visibile la zona operativa.

Adottare procedure di pulizia standardizzate e

scritte e relativa informazione e formazione degli addetti.

riferimenti normativi

-

D.P.R. n.547 del 1955 e s.m.i.

-

D.Lgs. n.626 del 1994 e s.m.i.

-

D.P.R. n.459 del 24.07.1996 (Direttiva macchine).

Esposizione a

rumore

descrizione

Le sorgenti sonore in questa fase lavorativa sono:

molini, compattatori, mescolatori e granulatori. I livelli di rumore derivanti

da questo tipo di macchine, anche se insonorizzate, possono essere rilevanti.

danno atteso

L’esposizione continuata a livelli di rumore

medio-alti, può essere causa di danni uditivi (ipoacusia da rumore) e di danni

extrauditivi che si possono manifestare anche per esposizione ai livelli

inferiori a quelli per i quali la normativa prescrive particolari misure

preventive.

Oltre ai disturbi della comunicazione e della prestazione lavorativa,

possono insorgere: effetti cardiovascolari (aumento della pressione sanguigna,

ecc…); disturbi psichici (astenia, irritabilità, depressione, insonnia);

disturbi a carico dell’apparato digerente.

interventi prevenzionistici

Nei casi di livelli di esposizione personale

superiori a 80 dB(A) si applicano le misure di prevenzione stabilite dal D.Lgs.

277/91, riassunte nella tabella “Valori limite di esposizione al rumore”,

riportata nel presente documento al Capitolo “Riferimenti normativi di

carattere generale”.

riferimenti normativi

-

Art. 24 "Rumori e scuotimenti" D.P.R. n.303 del

19.03.1956.

-

Capo IV “Protezione dei lavoratori contro i rischi di

esposizione al rumore durante il lavoro” D.Lgs. n.277 del 15.08.1991.

-

D.P.R. n.459 del 24.07.1996 “Regolamento per l’attuazione

delle direttive 89/392/CEE, 91/368/CEE, 93/44/CEE e 93/68/CEE concernenti il

riavvicinamento delle legislazioni degli stati membri relativa alle macchine”

(Direttiva macchine).

Movimentazione manuale di carichi

descrizione

Durante questa fase, il caricamento delle tramogge

di carico dei vari macchinari può essere effettuato manualmente.

danno atteso

Disturbi muscoloscheletrici

interventi prevenzionistici

Utilizzo di mezzi elettrici o meccanici o di sistemi

automatizzati di caricamento.

Caricamento del materiale pesante in due operatori.

La movimentazione manuale di carichi è consentita

fino a 30 Kg per gli uomini e fino a 25 Kg per le donne. Per pesi maggiori è

necessario l’utilizzo di mezzi adatti e/o effettuare la movimentazione in due

addetti.

Informazione e formazione.

riferimenti normativi

-

Tit.

V e All. 6 del D.Lgs. n. 626 del 1994 e s.m.i.

-

Norma

UNI ISO 938

Esplosione - Incendio

descrizione

Alcuni tipi di sostanze solide o loro miscele,

durante la frantumazione nei molini fino a diventare polvere, possono assumere

proprietà esplosive.

danno atteso

Lesioni traumatiche, ustioni, intossicazioni.

interventi prevenzionistici

-

valutazione del rischio di esplosione - incendio in base al

tipo di prodotto in lavorazione;

-

messa a terra delle macchine contro l’elettricità statica che

può costituire causa di innesco;

-

informazione

e formazione degli addetti.

riferimenti normativi

-

Tit. II, Art. 13 "Vie d'uscita e di

emergenza", Art. 14 "Porte e portoni" D.P.R. n.547 del

27.04.1955.

-

Tit. II, Capo VI “Difesa contro gli incendi e le

scariche atmosferiche” D.P.R. n.547 del 27.04.1955.

-

Tit. VII, Capo X “Installazioni elettriche in luoghi

dove esistono pericoli di esplosione o incendio” D.P.R. n.547 del 27.04.1955.

-

Tit. VIII "Materie e prodotti pericolosi o

nocivi" D.P.R. n.547 del 27.04.1955.

-

D.M. del 16.02.1982 “Modificazioni del D.M. 27.09.1965,

concernente la determinazione delle attività soggette alle visite di

prevenzione incendi”.

-

D.P.R. n.577 del 29.07.1982 “Approvazione del

regolamento concernente l’espletamento dei servizi antincendio”.

-

D.M.I. del 08.03.1985 "Direttive sulle misure più

urgenti ed essenziali di prevenzione incendi ai fini del rilascio del nullaosta

provvisorio di cui alla legge 7 dicembre 1984, n. 818".

-

Art. 4 "Obblighi del datore di lavoro, del

dirigente e del preposto", comma 5 lettera a) e lettera q) del D.Lgs.

n.626 del 19.09.1994 (con successive modifiche e integrazioni) “Attuazione

delle direttive 89/391/CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE, 90/679/CEE,

93/88/CEE, 97/42/CE e 99/38/CE riguardanti il miglioramento della sicurezza e

della salute dei lavoratori durante il lavoro”.

-

Art. 12 e 13 “Prevenzione incendi ed evacuazione dei

lavoratori” D.Lgs. n.626/1994.

-

D.M. del 10.03.1998 “Criteri generali di sicurezza

antincendio e per la gestione dell’emergenza nei luoghi di lavoro”.

-

Norme UNI-VV.FF su impianti antincendio, impianti di

rivelazione degli incendi, impianti di evacuazione fumo e calore, ecc…

-

D.M. del 3.9.2001 “ Modifiche ed integrazioni al D.M.

26.6.1984 concernente classificazione di reazioni al fuoco ed omologazione dei

materiali ai fini della prevenzione degli incendi”.

APPALTI ESTERNI

La fase di produzione di granulato può essere appaltata a ditte

esterne.

IMPATTO ESTERNO

Diffusione di rumore

Le macchine sopra descritte possono diffondere rumore

all’esterno dello stabilimento produttivo con possibile disturbo agli eventuali

insediamenti civili adiacenti. Alcune soluzioni possono essere: ridurre il

rumore alla fonte, realizzare pannellature fonoisolanti – fonoassorbenti,

posizionare il reparto in un’area dello stabilimento più lontana dagli insediamenti

civili.

Forme farmaceutiche solide

Alla classe delle forme farmaceutiche solide

appartengono tutti quei preparati destinati alla somministrazione del principio

attivo in forma di polvere: granulato, compresse, capsule, confetti, bustine.

3.5 - Produzione delle compresse

DESCRIZIONE DELLA FASE

Le compresse sono ottenute pressando, con opportune

macchine, volumi adeguati di polveri e/o granulati aventi caratteristiche

omogenee delle particelle. Visti i notevoli vantaggi offerti da questo tipo di

forma farmaceutica, le compresse sono in assoluto le più prodotte

dall'industria in termini quantitativi.

Al fine di ottenere questa forma farmaceutica, le

sostanze attive sono addizionate con opportuni eccipienti, cioè con sostanze

inerti da un punto di vista farmacologico ma con specifiche proprietà che

forniscono alle compresse i requisiti di resistenza meccanica, buona

disgregabilità dopo l'assunzione, scarsa aderenza alle pareti dei punzoni delle

macchine comprimitrici, buona fluidità e comprimibilità.

In genere la miscelazione delle polveri avviene

all’interno di un recipiente in acciaio inox entro il quali è introdotto un

agitatore meccanico detto anche mescolatore

mobile.

Altrimenti sono usati particolari contenitori,

chiamati bin, i quali sono posizionati

in apposite macchine gira bin.

La sequenza con cui queste sostanze inerti vengono

addizionate in tali apparecchiature, automaticamente e negli opportuni

rapporti, è la seguente:

1)

diluenti: glucosio, lattosio, amido,

cellulosa microcristallina, saccarosio; servono a dare corpo alla compressa;

2)

adsorbenti: talco e silice; permettono

di aggiungere principi attivi liquidi alle polveri;

3)

leganti: amido, gelatina

idrolizzata, polivinilpirrolidone (PVP), metilidrossicellulosa; servono a

tenere insieme le particelle di polvere nella compressa;

4)

disaggreganti: amido; hanno l'obiettivo

di facilitare il rilascio delle sostanze attive dopo l'assunzione del farmaco

facilitando la disgregazione della compressa;

5)

glidanti e lubrificanti: silice colloidale, talco

stearati di calcio o di magnesio; vengono aggiunti in quantità assolute non

superiori allo 0,5% e servono a far fluire facilmente le polveri nelle matrici

per la compressione ed a facilitare l'espulsione della compressa;

6)

coloranti, aromatizzanti: lacche d'alluminio, ossidi

di ferro, coloranti naturali.

Nel caso di miscelazione con mescolatore mobile,

dopo aver miscelato il materiale, il contenitore viene trasportato tramite

carrelli spinti a mano in prossimità delle macchine comprimitrici.

Nel caso di miscelazione con gira bin, dopo aver

miscelato il materiale, il contenitore viene trasportato tramite transpalletts

in prossimità delle macchine comprimitrici.

L’alimentazione della comprimitrice

avviene in genere per mezzo di un collegamento con il contenitore del materiale

miscelato tramite un giunto flessibile a tenuta, oppure tramite rovesciamento

manuale dei contenitori nella tramoggia di carico.

ATTREZZATURE E MACCHINE

Mescolatore mobile