All. 2/A

1. COMPARTO : LAVORI STRADALI 2. CODICI ISTAT : 45.23 3. CODICE ISPESL :ZONA DI RILEVAZIONE 4. NAZIONALE : 5. REGIONALE : LAZIO 6. PROVINCIALE : 7. USL : 8. ANNO RILEVAZIONE : 1998 9. NUMERO ADDETTI 9A. IMPIEGATI : 150 uomini 9B. OPERAI : 650 uomini 10. N.AZIENDE : 11. STRUTTURA DI RILEVAZIONE : IGEAM s.r.l. SERVIZI E STUDI PER LO SVILUPPO SOSTENIBILE 12. REFERENTE QUALIFICA : NOME : MICHELE COGNOME : CASCIANI INDIRIZZO : c/o IGEAM s.r.l., VIA DELLA TRASFIGURAZIONE,2 CAP : 00151 CITTÀ : ROMA PROVINCIA : RM TELEFONO : 06/5327031 FAX : 06/53270330 E-MAIL : igeam@tin.it 13. INFORTUNI: TOTALE 3 DI CUI MORTALI 0 14. MALATTIE PROFESSIONALI

| DENOMINAZIONE | N.CASI | COD.INAIL |

|---|---|---|

NOTE: PUNTI 9 - PER L'ANALISI DELLA POPOLAZIONE DEL COMPARTO SONO STATE CENSITE CIRCA 60 AZIENDE CON UNA NUMEROSITÀ DEGLI ADDETTI TRA LE 10 E 15 UNITÀ DA CUI È STATO POSSIBILE STIMARE I DATI DEI PUNTI INDICATI GLI INFORTUNI RIPORTATI AL PUNTO 13 SONO RELATIVI AL TRIENNIO 1995-1998

CICLO PRODUTTIVO: PAVIMENTAZIONE STRADALE

La presente ricerca finalizzata alla definizione dei profili di rischio nel comparto:

Aziende di piccole dimensioni, nell'ambito della Regione Lazio che operano nel settore dei lavori stradali relativi alla rimozione della pavimentazione, eventuale lavoro di scavo e ripristino della pavimentazione, dotate sia di impianti di produzione di conglomerato bituminoso che di macchine per la stesa

1.Definizione del comparto e delle attività di ricerca.

Dalla ricerca condotta risulta che le aziende operanti nel comparto sono circa 135 ed occupano circa 1627 dipendenti.

La Ricerca stata effettuata sia mediante sopralluoghi presso le aziende operanti nel comparto che effettuando sondaggi telefonici. Il numero di addetti direttamente, o indirettamente, considerati pari a circa il 40% di quella del comparto.

2.Descrizione del ciclo produttivo.

Le attività del comparto abbracciano le fasi che vanno dall'approvvigionamento di materie prime fino alla consegna della strada all'ente appaltante.

Nel seguito si riportano le fasi salienti del processo di produzione.

Per quanto l'approvvigionamento delle principali materie prime:

Le attività di stesa possono essere brevemente descritte attraverso le seguenti fasi lavorative:

Una descrizione grafica dell'articolazione dell'attività in questione nelle fasi elementari" riportata nel flow-chart seguente.

3. Dati relativi al danno rilevato.

Per quanto riguarda gli infortuni nel comparto preso in esame, in seguito ai sopralluoghi ed alle interviste effettuate e dalla consultazione dei registri appositi sono stati rilevati 3 infortuni negli ultimi tre anni.

E' stato pertanto condotto un approfondimento prendendo come riferimento i dati degli infortuni INAIL relativi alla voce di tariffa 3322 ("pavimentazione per strade ordinarie e autostrade") nel periodo di riferimento 1993-1997 sulla base dei quali sono state eseguite le elaborazioni statistiche.

Bisogna sin d'ora specificare che la definizione di comparto coincide solo in piccola parte con i dati aggregati relativi alla voce specificata (i dati forniti dall'istituto sono riferiti alla provincia di Roma).

In ogni caso tali dati e le elaborazioni possono essere ragionevolmente tenute in considerazione come riferimento ed indicazione.

Nel seguito tali dati vengono presentati in forma tabellare e grafica.

Numero di infortuni per tipo di invalidità

Giornate lavorative perse per tipo di invalidità

Tipologie di infortunio secondo la classificazione INAIL

Tabella dei tipi di infortunio rilevati dall'INAIL negli ultimi 5 anni.

|

1993 |

1994 |

1995 |

1996 |

1997 |

||||||

|

casi |

giorni |

casi |

giorni |

casi |

giorni |

casi |

giorni |

casi |

giorni |

|

|

A contatto con |

1 |

32 |

1 |

34 |

5 |

129 |

||||

|

Si colpito con |

5 |

52 |

6 |

373 |

4 |

106 |

6 |

283 |

6 |

212 |

|

Si punto con |

1 |

9 |

||||||||

|

Sollevando senza sforzo |

2 |

35 |

3 |

101 |

||||||

|

Ha urtato contro |

9 |

159 |

5 |

120 |

11 |

353 |

10 |

223 |

12 |

339 |

|

Piede in fallo |

6 |

217 |

6 |

177 |

3 |

44 |

1 |

12 |

6 |

186 |

|

Movimento incoordinato |

1 |

6 |

||||||||

|

Impigliato/agganciato |

1 |

41 |

||||||||

|

Sollevando con sforzo |

1 |

55 |

3 |

104 |

2 |

39 |

1 |

10 |

||

|

Colpito da |

27 |

665 |

19 |

503 |

12 |

350 |

3 |

105 |

18 |

536 |

|

Investito da |

2 |

29 |

1 |

25 |

2 |

22 |

2 |

192 |

1 |

43 |

|

Morso da |

1 |

4 |

||||||||

|

Punto da |

3 |

33 |

4 |

33 |

1 |

84 |

||||

|

Schiacciato da |

2 |

66 |

2 |

34 |

1 |

38 |

1 |

49 |

7 |

303 |

|

Urtato da |

1 |

8 |

||||||||

|

Rimasto incastrato |

1 |

202 |

2 |

59 |

5 |

195 |

||||

|

Caduto dall'alto |

4 |

163 |

5 |

65 |

6 |

109 |

3 |

48 |

7 |

115 |

|

Caduto, in piano, su |

4 |

47 |

7 |

100 |

9 |

229 |

6 |

154 |

11 |

431 |

|

Caduto in profondità |

1 |

15 |

1 |

35 |

||||||

|

Incidente a bordo di |

1 |

19 |

1 |

47 |

1 |

239 |

1 |

3 |

||

|

Incidente alla guida |

3 |

105 |

1 |

47 |

1 |

50 |

Risulta obiettivamente impossibile scindere questi dati per le singole fasi considerate. Il rapporto infortuni/dipendenti in questo comparto pari al 5,1% e solo per lo 0,3% si trattato di invalidità permanenti o di decessi.

L'indice di Frequenza degli infortuni calcolato in base al codice di tariffa per il 1997 stato pari a 28,9.

Tale valore medio risulta più alto rispetto a quello riscontrato sul campo nei sopralluoghi e comunque con esso compatibile entro circa 2 deviazioni standard. Il codice di tariffa, infatti, considera sia gli infortuni avvenuti nei cantieri stradali di piccole e medie dimensioni che quelli avvenuti nei cantieri autostradali che sono organizzati con ritmi di lavoro e con organizzazione del personale diversi rispetto alle piccole aziende e quindi con rischi non completamente sovrapponibili.

Ad esempio i cantieri autostradali sono soggetti non solo a un maggior numero di infortuni ma anche più gravi, considerando ad esempio la maggiore rilevanza dell'interazione con il traffico, dovuta all'alta velocità dei veicoli in prossimità dei cantieri che aumenta considerevolmente il rischio.

Va inoltre segnalata la ritrosità, da parte delle piccole aziende, a segnalare infortuni di poco conto come slogature o piccole contusioni probabilmente trascurate nella registrazione degli infortuni. Infine per quanto riguarda le malattie professionali non ne sono state rilevate.

Dall'analisi dei dati risulta, quindi, che nell'ultimo quinquennio non sono accaduti incidenti mortali e quelli che hanno causato invalidità permanente sono in numero decisamente esiguo, con indici di frequenza inferiori a quelli tipici del settore industriale.

Per quanto riguarda la rilevanza delle malattie professionali, nel campione analizzato non ne sono state riscontrate.

Questa situazione trova la sua giustificazione probabilmente nel fatto che il campione di aziende prese in esame (piccole dimensioni), analogamente a quanto avviene per la registrazione degli infortuni, le malattie professionali non vengono denunciate e quindi non sono riportate nei registri; a maggior ragione, pertanto, nei dati forniti dall'INAIL, non se ne trova traccia per il comparto preso in esame.

Serva comunque, come dato di confronto, che le malattie professionali del settore produttivo in aziende di maggiori dimensioni (riconosciute dall'istituto), sono comunque esigue nell'ultimo triennio e relative principalmente all'ipoacusia.

4.Rischi trasversali.

I rischi relativi all'igiene della sicurezza dei luoghi di lavoro sono analizzati in ciascuno dei documenti relativi alle singole fasi.

In questa sezione vengono invece riportate analisi e considerazioni relative ai rischi trasversali che interessano le attività analizzate.

I rischi individuati sono i seguenti:

5.Considerazioni generali sui risultati della ricerca.

Nel seguito si riportano delle valutazioni sintetiche sui rischi rilevati nelle diverse fasi, ed alcune valutazioni sintetiche relative alla situazione complessiva che stata rilevata nei sopralluoghi.La pulizia del piazzale degli impianti di produzione non viene curata con molta attenzione.

Le misure sono state effettuate con strumentazione conforme a quanto prescritto dalle vigenti norme (cfr. DLgs 277/91) su macchine e impianti operanti nel cantiere di produzione e in quello di stesa.

In particolare i rilievi sono stati effettuati con fonometri digitali BKK mod. 2231.

Le rilevazioni sul cantiere di stesa sono state eseguite ponendo attenzione all'indipendenza della misura dalle condizioni esterne (rumore veicolare della limitrofa sede stradale).

Oltre ai dati relativi alla potenza sonora emessa dalle singole macchine e impianti, nei documenti di fase, viene infine riportato il valore medio o, nel caso sia poco significativo, l'intervallo dei valori di esposizione personale dei lavoratori delle mansioni specifiche rapportato a periodi di 8 ore.

Per quanto riguarda i rischi trasversali che possono verificarsi vi sono:

Il rischio elettrico sia nel cantiere di produzione che in quello stradale.

Interazione con il traffico sia per l'uscita periodica di automezzi pesanti dal cantiere di produzione sia per la presenza dei macchinari e degli operatori nel cantiere stradale.

Le condutture di aria compressa rappresentano invece un rischio solo per il cantiere di produzione.

Flow-chartAll. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Produzione del conglomerato bituminoso/Trattamento degli inerti 2. COD.INAIL : 3322 3. FATTORE DI RISCHIO : Agenti chimici: polveri; Agenti fisici: Rumore, Vibrazioni, Microclima; Rischi elettrici: sicurezza intrinseca 4. CODICE DI RISCHIO : 5. N.ADDETTI : 54

FASE 1 Produzione del conglomerato bituminoso: Trattamento degli inerti

Capitolo 1.1 Descrizione

I cumuli di inerte vengono scaricati dai camions direttamente su un piazzale. Sul piazzale, solitamente interdetto ai non addetti ai lavori, operano delle pale meccaniche che portano gli inerti in delle tramogge di carico. Ogni tramoggia contiene una granulometria diversa. Al di sotto della serie di tramoggie posto un dosatore che variando gli spillamenti produce una miscela che abbia le caratteristiche desiderate. Le miscele di inerti così ottenute vengono introdotte in un tamburo rotante (essiccatore) dove vengono essiccati e riscaldati per poi essere inviati al miscelatore.

Solitamente questa fase richiede la presenza di non più di una persona, l'addetto alla pala meccanica. Tutto il resto totalmente meccanizzato e viene controllato insieme alle altre fasi da una cabina centralizzata.

Capitolo 1.2 Attrezzature e macchine

Le macchine e le attrezzature utilizzate sono:

|

Camions per il trasporto |

Trasportano gli inerti dalla cava all'impianto di produzione. |

|

Vibrovaglio. |

Seleziona gli inerti nelle granulometrie desiderate. E' possibile escludere automaticamente il passaggio attraverso il vaglio, nel caso si voglia produrre con materiale già selezionato. Non soggetto a grande usura e solitamente ha l'età dell'impianto stesso.(in media 15 anni). |

|

Pale meccaniche. |

Di media potenza, circa 150 kw, servono per lo spostamento degli inerti dal piazzale ai silos o per la movimentazione interna al piazzale. Le polveri respirabili dall'addetto alla pala meccanica ammonta a 1,13 mg/mc. L'età media delle macchine utilizzate nello stabilimento di produzione e maggiore di quella delle pale meccaniche utilizzate nel cantiere stradale ed oscilla tra i 10 e i 15 anni. La pressione acustica varia tra i 69 e i 101 dB(A) (rilevazioni effettuate come specificato nell'introduzione).

|

|

Silos per lo stoccaggio. |

Sono a 4 o più scomparti corrispondenti alle classi granulometriche selezionate dal vaglio, o acquistate, vi un indicatore di livello segnalazione di colmo, in alcuni casi l'apertura automatizzata. Non sono soggetti a grande usura e solitamente hanno l'età dell'impianto stesso.(15 anni) |

|

Tramogge |

Contengono i materiali selezionati e sono predisposte per la loro distribuzione. Non sono soggette a grande usura e solitamente hanno l'età dell'impianto stesso (15 anni) . La pressione acustica varia tra i 72 e gli 88 dB(A) (rilevazioni effettuate come specificato nell'introduzione). |

|

Sgrossatore |

Abbatte le particelle di polvere di maggiori dimensioni [2mm> 75m] contenute nei fumi dell'essiccatore, utilizzate poi come sabbia. La carcassa non soggetta a grande usura e solitamente ha l'età dell'impianto stesso. (15 anni) |

|

Filtri a maniche. |

Abbattono le polveri [<75m] e considerate filler utilizzando lunghi tubi di tela denominati maniche. Non superano solitamente i 5 anni di età. |

|

Nastri trasportatori |

Solitamente in gomma sono utilizzati per il trasporto orizzontale o suborizzontale. Le polveri respirabili dall'addetto caricamento nastri sono variano tra i 0,30 e i 0,32 mg/mc. La pressione acustica media tra i 77 e gli 89 dB(A) (rilevazioni effettuate come specificato nell'introduzione).

Nella loro parte meccanica possono avere anche più di 20 anni, ma nella media si attestano sui 10 anni. La parte gommata, più soggetta ad usura, viene cambiata più frequentemente. |

|

Essiccatore |

Costruito in acciaio resistente al calore e all'abrasione, dotato di anelli e rulli di rotolamento. Serve per deumidificare e riscaldare gli inerti. Il tipo senza retrochiusura può avere anche più di 7 anni mentre quello chiuso posteriormente ha circa 3 anni. Esistono anche sistemi adattati per non superare la soglia di rumore accettabile. La pressione acustica varia tra gli 85 e i 98 dB(A) (rilevazioni effettuate come specificato nell'introduzione). |

|

Elevatore a tazze |

Dotato di sportello di ispezione, pensilina di ispezione con parapetto e scala, canne in acciaio autoportanti; trasporta inerti caldi sulla torre di mescolazione. |

|

Aspiratore fumi |

Mette in depressione il circuito di purificazione fumi e scarica nel camino. |

|

Camino |

Scarica nell'aria i fumi filtrati. |

Capitolo 1.3 Il fattore di rischio

In questa fase vi un'area calda (essiccatore) e una grossa movimentazione di materiale ricco di polveri. In dettaglio sono riportati tutti i rischi:

Capitolo 1.4 Il danno atteso

Nei sopralluoghi effettuati presso le aziende prese a campione non sono stati rilevati infortuni negli ultimi tre anni. Per avere comunque delle indicazioni, sebbene parziali e non disaggregate per fasi, si può fare riferimento all'analisi dei dati forniti dall'INAIL relativamente al settore Lavori Stradali (codice tariffa 3322) riportati nel capitolo 1.

Capitolo 1.5 Gli interventi

Le pale meccaniche per la movimentazione degli inerti sono dotate di cabina chiusa e in depressione, di sistemi di ventilazione e climatizzazione.

I piazzali che sono interdetti al personale non addetto per evitare incidenti dovuti a urti e invesimenti con le pale gommate, sono anche bagnati costantemente, unitamente ai cumuli di inerti per ridurre la polverosità.

Per migliorare complessivamente le condizioni ambientali l'impianto di produzione dotato di abbattimento delle polveri con filtri di tipo a maniche che garantiscono il miglior rendimento per le particelle disperse in aria.

Un altra precauzione, utilizzata talvolta per limitare la presenza, di polveri rappresentata dall'uso di inerte lavato.

I nastri trasportatori vengono chiusi e posti in depressione, l'elevatore a tazze completamente chiuso e dotato di aperture per eventuali controlli. Il bruciatore dell'essiccatore dotato di un dispositivo di sicurezza che interrompe automaticamente la mandata di carburante in caso di spegnimento accidentale.

L'accesso alle parti alte dell'essiccatore deve avvenire con un ponteggio e con una adeguata inbracatura di sicurezza.

Gli impianti di produzione e le macchine movimento terra sono dotati di dispositivi per la riduzione del rumore.

DPI per gli operatori: otoprotettori, mascherine antipolvere, guanti per gli interventi sugli impianti.

Capitolo 1.6 Appalti

Il trasporto di inerti su camions solitamente a carico del produttore degli stessi oppure appaltati a piccoli trasportatori indipendenti.

Capitolo 1.7 Riferimenti legislativi

|

EN 292.1:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Terminologia, metodologia di base. |

|

EN292.2:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Specifiche e principi tecnici. |

|

UNI EN 294: 1992 |

Sicurezza del macchinario - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

DPR 303/56 |

Igiene del lavoro. |

|

DPR 547/55 |

Sicurezza del lavoro. |

|

DPR 277/91 |

Igiene del lavoro, Piombo, rumore, ecc. |

|

DLgs 626/94 |

Igiene e sicurezza del lavoro. |

|

DLgs 242/96 |

Igiene e sicurezza del lavoro. |

|

DPR 459/96 |

Sicurezza delle macchine. |

|

DLgs 475/92 |

Dispositivi di protezione individuale. |

Capitolo 1.8 Fenomeni interagenti con l'ambiente

Dispersione di polveri e di gas combusti e incombusti, rumore.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Produzione del conglomerato bituminoso/Processo dei filler 2. COD.INAIL : 3322 3. FATTORE DI RISCHIO : Agenti chimici: polveri; Rischi meccanici: apparecchiature; Rischi elettrici: sicurezza intrinseca 4. CODICE DI RISCHIO : 5. N.ADDETTI : 54

FASE 2 Produzione del conglomerato bituminoso: Processo dei filler

Il filler, che può essere di recupero o minerale.

Se di recupero proviene dai filtri dei fumi e dello sgrossatore.

Se minerale viene acquistato già selezionato dalla cava di provenienza.

Il filler fondamentale per creare dei conglomerato che abbia un effetto finale molto liscio. Maggiore la quantità di filler introdotto aumenta anche la quantità di bitume necessario. Per questo motivo molte piccole aziende preferiscono variare la granulometria dell'inerte piuttosto che inserire il filler.

Tutte le operazioni riguardanti il filler sono controllate dalla cabina centrale dallo stesso operatore che controlla le altre fasi.

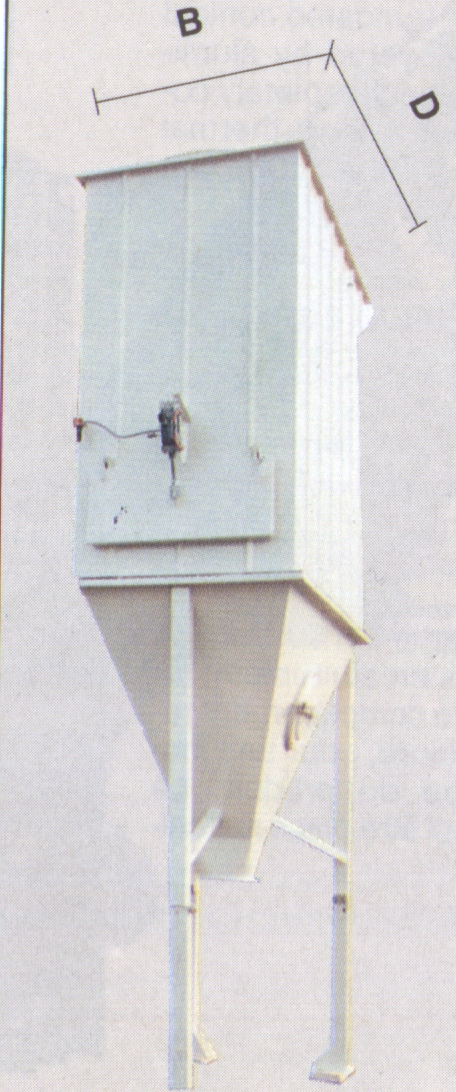

Nella figura riportato un filtro a maniche.

Capitolo 2.2 Attrezzature e macchine

Le macchine e le attrezzature utilizzate sono:

|

Tramogge |

Contengono i materiali selezionati e sono predisposte per la loro distribuzione. L'età delle tramogge corrisponde a quella di tutto l'impianto (15 anni). La pressione acustica varia tra i 72 e gli 88 dB(A) (rilevazioni effettuate come specificato nell'introduzione). |

|

Filtri a maniche |

Le polveri vengono trattenute dalle maniche in tessuto e, recuperate tramite coclee, vengono immesse nel ciclo di produzione. Essendo entrati nell'uso comune solo da poco tempo, raramente superano i 5 anni di età. |

|

Sgrossatore |

Abbatte le particelle di polvere di maggiori dimensioni [2mm>d>75m] contenute nei fumi dell'essiccatore, utilizzate poi come sabbia. Ha solitamente la stessa età dell'impianto (circa 15 anni). |

|

Elevatore filler |

Trasporta il filler alla tramoggia polmone posta sulla torre di mescolazione. |

|

Coclee |

Trasportano il filler dal silo di stoccaggio al filtro dell'elevatore. |

|

Silos. |

Sono dotati di fluidificatori , valvole di chiusura e parzializzazione, valvole stellari per impianti continui, coclee, trasporto pneumatico. possono essere per lo stoccaggio delle polveri di ritorno di troppo pieno del silo di servizio o per lo stoccaggio del filler di provenienza esterna. Hanno solitamente la stessa età dell'impianto (circa 15 anni). |

|

Nastro trasportatore. |

Trasporta il materiale in direzione orizzontale o suborizzontale. Ha solitamente la stessa età dell'impianto (circa 15 anni). La pressione acustica media tra i 77 e gli 89 dB(A) (rilevazioni effettuate come specificato nell'introduzione).

|

Capitolo 2.3 Il fattore di rischio

I principali rischi sono dovuti a:Capitolo 2.4 Il danno atteso

Nei sopralluoghi effettuati presso le aziende prese a campione non sono stati rilevati infortuni negli ultimi tre anni. Per avere comunque delle indicazioni, sebbene parziali e non disaggregate per fasi, si può fare riferimento all'analisi dei dati forniti dall'INAIL relativamente al settore Lavori Stradali (codice tariffa 3322) riportati nel capitolo 1.

Capitolo 2.5 Gli interventi

Il nastro trasportatore viene chiuso e posto in depressione.I dispositivi di protezione individuale sono principalmente quelli relativi alle polveri (mascherine) ed eventualmente i guanti per operare sui macchinari.

Capitolo 2.6 Appalti

Talvolta si rinuncia al totale recupero del filler dal filtro a maniche, e le maniche vengono mandate per il lavaggio presso ditte esterne.

Capitolo 2.7 Riferimenti legislativi

|

EN 292.1:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Terminologia, metodologia di base. |

|

EN292.2:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Specifiche e principi tecnici. |

|

UNI EN 294: 1992 |

Sicurezza del macchinario - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

DPR 303/56 |

Igiene del lavoro. |

|

DPR 547/55 |

Sicurezza del lavoro. |

|

DPR 277/91 |

Igiene del lavoro, Piombo, rumore, ecc. |

|

DLgs 626/94 |

Igiene e sicurezza del lavoro. |

|

DLgs 242/96 |

Igiene e sicurezza del lavoro. |

|

DPR 459/96 |

Sicurezza delle macchine. |

|

DLgs 475/92 |

Dispositivi di protezione individuale. |

Capitolo.2.8 Fenomeni interagenti con l'ambiente

Dispersione di polveri.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Produzione del conglomerato bituminoso/Stoccaggio del bitume 2. COD.INAIL : 3322 3. FATTORE DI RISCHIO : Agenti fisici: Microclima; Rischi meccanici: apparecchiature; Rischi elettrici: sicurezza intrinseca 4. CODICE DI RISCHIO : 5. N.ADDETTI : 54

FASE 3 Produzione del conglomerato bituminoso: Stoccaggio del bitume

Il bitume viene stoccato in serbatoi metallici posti in aree ben delimitate e dotati di coibentazione e serpentine di riscaldamento a circolazione di olio a cui associato un bruciatore. Il bitume viene immesso nella zona di mescolazione a una temperatura di 150-170C. Tutto il ciclo dei bitumi controllato dalla cabina centrale da dove vengono controllate anche le altre fasi. E' necessaria una persona aggiuntiva per il controllo dello scarico dell'autocisterna.

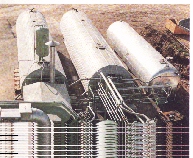

Nella foto sono riportati i serbatoi orizzontali di bitume.

Capitolo 3.2 Attrezzature e macchine

Le macchine e le attrezzature utilizzate sono:

|

Cisterne bitume |

Contengono il bitume e sono dotate di riscaldamento a circolazione di olio sono inoltre dotate di indicatore di livello e teletermostato spesso collegati alle valvole di mandata olio caldo. Hanno lo scarico di fondo flangiato per il collegamento in serie. L'età delle cisterne , di solito, corrispondente a quella dell'impianto (15 anni circa). |

|

Cisterne combustibile |

Il combustibile necessario per riscaldare l'olio diatermico. |

|

Caldaie oleodinamiche |

I riscaldatori di fluido diatermico sono del tipo monoblocco con circolazione forzata, costituiti da una camera a combustione orizzontale pressurizzata, con tubi elicoidali per il passaggio dei fumi caldi, che consentono un maggiore scambio diatermico all'interno della caldaia. L'età della caldaia corrisponde generalmente con quella dell'impianto (15 anni circa). |

Capitolo 3.3 Il fattore di rischio

I principali rischi sono dovuti a:Capitolo 3.4 Il danno atteso

Nei sopralluoghi effettuati presso le aziende prese a campione non sono stati rilevati infortuni negli ultimi tre anni. Per avere comunque delle indicazioni, sebbene parziali e non disaggregate per fasi, si può fare riferimento all'analisi dei dati forniti dall'INAIL relativamente al settore Lavori Stradali" (codice tariffa 3322) riportati nel capitolo 1.

Capitolo 3.5 Gli interventi

La presenza di termostati e valvole di mandata olio caldo possono segnalare immediatamente eventuali perdite. La pulizia periodica dei luoghi riduce al minimo la possibilità di dispersione incontrollata di vapori di bitume dovuti a perdite. E' comunque consigliabile che i serbatoi di bitume non siano ermeticamente chiusi per evitare che ci siano danni incontrollabili alle persone. E' consigliabile una raccolta e conseguente trattamento delle acque meteoriche. La verifica periodica della funzionalità delle protezioni dei passaggi riduce la possibilità di scivolamenti e cadute a causa di perdite. Segnalazioni acustiche di retromarcia per le autobotti che trasportano il bitume. Le vasche di raccolta dei fluidi garantisce la protezione da contatti cutanei accidentali.DPI: sono necessari guanti, tute e stivali antisdrucciolo.

Capitolo 3.6 Appalti

Il trasporto del bitume su camion viene effettuato direttamente a carico della raffineria di provenienza o appaltato a trasportatori privati.

Capitolo 3.7 Riferimenti legislativi

|

EN 292.1:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Terminologia, metodologia di base. |

|

EN292.2:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Specifiche e principi tecnici. |

|

UNI EN 294: 1992 |

Sicurezza del macchinario - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

DPR 303/56 |

Igiene del lavoro. |

|

DPR 547/55 |

Sicurezza del lavoro. |

|

DPR 277/91 |

Igiene del lavoro, Piombo, rumore, ecc. |

|

DLgs 626/94 |

Igiene e sicurezza del lavoro. |

|

DLgs 242/96 |

Igiene e sicurezza del lavoro. |

|

DPR 459/96 |

Sicurezza delle macchine. |

|

DLgs 475/92 |

Dispositivi di protezione individuale. |

Capitolo 3.8 Fenomeni interagenti con l'ambiente

Dispersione di vapori di bitume, dispersione di oli nel terreno, contaminazione dei suoli e delle acque meteoriche e di processo nei piazzali. Possibile dispersione di gas incombusti della caldaia

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Produzione del conglomerato bituminoso/Mescolamento degli inerti con il bitume. 2. COD.INAIL : 3322 3. FATTORE DI RISCHIO : Agenti fisici: Microclima; Agenti chimici: Polveri, vapori; Rischi meccanici: apparecchiature; Rischi elettrici: sicurezza intrinseca 4. CODICE DI RISCHIO : 5. N.ADDETTI : 54

FASE 4 Produzione del conglomerato bituminoso: Mescolamento degli inerti con il bitume

Capitolo 4.1 Descrizione

Conclusa la fase di mescolamento il prodotto finito fuoriesce dalla zona di mescolazione mediante un apposito convogliatore e trasportato in un silo o nelle tramogge di carico. L'operatore addetto lo stesso che controlla anche le altre fasi dalla cabina centrale.

Capitolo 4.2 Attrezzature e macchine

Le macchine e le attrezzature utilizzate sono:

|

Dosatore di bitume |

Meccanismo automatizzato che, una volta regolata la percentuale del bitume ne regola la portata a seconda della quantità di inerti inviata al miscelatore. L'età in genere non supera i tre anni, quando si ritenuto vantaggioso il risparmio ottenuto con l'automazione. |

|

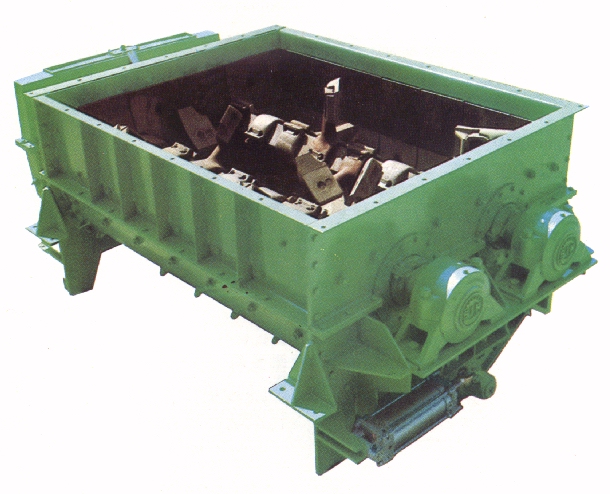

Mescolatore a forma di trogolo |

L'appropriata forma delle pale e la loro rotazione consentono di ottenere impasti della migliore qualità. Il movimento contrapposto dato da motoriduttori di solida costruzione. La corazzatura di usura, di facile sostituzione, di materiale speciale come pure i bracci e le pale soggette a lavorare in condizioni particolarmente difficili. La rampa di spruzzatura, la pompa, i rubinetti e le tubazioni sono riscaldate mediante circolazione di olio diatermico. La carcassa ha solitamente la stessa età dell'impianto (15 anni circa). |

|

Griglia vibrante |

Alimentata dall'elevatore di inerti, seleziona in modo accurato gli inerti caldi provenienti dall'essiccatore ed elimina eventuali corpi estranei. Ha solitamente la stessa età dell'impianto (15 anni circa). |

|

Tramogge |

Contengono i materiali selezionati e sono predisposte per la loro distribuzione. Hanno la stessa età dell'impianto (15 anni circa). La pressione acustica varia tra i 72 e gli 88 dB(A) (rilevazioni effettuate come specificato nell'introduzione). |

|

Apparecchiature di dosaggio ponderale |

Costituito da tramogge/bilance o serbatoi/bilance per la pesatura inerti, filler e bitume. Di nuova concezione hanno circa tre anni, ma spesso sono degli adattamenti effettuati da addetti interni. |

|

Nastro pesatore |

La miscela di inerti viene mandata al miscelatore con un nastro alimentatore dotato di un sistema di pesatura continua che trasmette istantaneamente la portata in t/h sottraendo il peso dell'acqua. |

|

Filtro a manica |

Le polveri vengono trattenute dalle maniche in tessuto e, recuperate tramite coclee, vengono immesse nel ciclo di produzione. Ha solitamente non più di tre anni di età. |

|

Silos |

Sono i silos per gli inerti caldi divisi per classe granulometrica e i silos di servizio per il filler. Hanno solitamente la stessa età dell'impianto (circa 15 anni). |

Capitolo 4.3 Il fattore di rischio

I principali rischi sono dovuti a:Capitolo 4.4. Il danno atteso

Nei sopralluoghi effettuati presso le aziende prese a campione non sono stati rilevati infortuni negli ultimi tre anni. Per avere comunque delle indicazioni, sebbene parziali e non disaggregate per fasi, si può fare riferimento all'analisi dei dati forniti dall'INAIL relativamente al settore Lavori Stradali (codice tariffa 3322) riportati nel capitolo 1.

Capitolo 4.5 Gli interventi

Tutto gestito da un unico operatore. Il vaglio, le tramogge dei materiali vagliati, le apparecchiature di dosaggio ponderale di aggregati, filler e bitume e la parte superiore del mescolatore sono chiusi per evitare dispersione delle polveri. Il filtro recupera i vapori di bitume. Anche lo scaricamento del silo viene effettuato dallo stesso operatore collocato in una cabina chiusa atta a prevenire il contatto con gli agenti aerodispersi ed il rumore (80,5 dB(A) all'interno della cabina). Sono previste inoltre segnalazioni luminose e sonore in caso di anomalie. Deve essere possibile interrompere il processo da diversi punti dell'impianto mediante arresti di emergenza. Nelle operazioni di controllo sull'impianto necessario utilizzare tute, scarpe otoprotettori, elmetto e mascherina.Capitolo 4.6 Appalti

Non esistono operazioni appaltate all'esterno.

Capitolo 4.7 Riferimenti legislativi

|

EN 292.1:1991EN292.2:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Specifiche e principi tecnici. |

|

UNI EN 294: 1992 |

Sicurezza del macchinario - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori |

|

DPR 303/56 |

Igiene del lavoro. |

|

DPR 547/55 |

Sicurezza del lavoro. |

|

DPR 277/91 |

Igiene del lavoro, Piombo, rumore, ecc. |

|

DLgs 626/94 |

Igiene e sicurezza del lavoro. |

|

DLgs 242/96 |

Igiene e sicurezza del lavoro. |

|

DPR 459/96 |

Sicurezza delle macchine. |

|

DLgs 475/92 |

Dispositivi di protezione individuale. |

Capitolo 4.8 Fenomeni interagenti con l'ambiente

Dispersione di vapori di bitume

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Produzione del conglomerato bituminoso/conglomerato bituminoso. 2. COD.INAIL : 3322 3. FATTORE DI RISCHIO : Agenti fisici: Microclima; Agenti chimici: vapori; Rischi meccanici: apparecchiature; Rischi elettrici: sicurezza intrinseca 4. CODICE DI RISCHIO : 5. N.ADDETTI : 135

FASE 5 Produzione del conglomerato bituminoso: Conglomerato bituminoso

Il cumulo di conglomerato bituminoso viene insilato e predisposto per il trasporto. In alcuni casi il silos si trova direttamente sotto il miscelatore, in altri, in cui il miscelatore più basso del silo, il conglomerato viene trasportato da una benna traslante.

L'operatore sempre quello posto in cabina centrale che addetto anche al controllo delle altre fasi dell'impianto.

Anche la fase di caricamento su camions completamente automatizzata.

Capitolo 5.2 Attrezzature e macchine

Le macchine e le attrezzature utilizzate sono:

|

Benna traslante. |

Preleva sotto il miscelatore il prodotto finito dal e lo porta ai silos di stoccaggio. Non presente in tutti gli impianti ma, quando vi ha la stessa età dell'impianto (15 anni circa). |

|

Silos per lo stoccaggio. |

Hanno lo scopo di conservare il prodotto finito in celle separate a seconda delle esigenze operative. Il silo mescolata bianca" riceve i troppo pieni dei silos inerti caldi ed eventuali mescolate non idonee. Hanno tutti la stessa età dell'impianto (15 anni circa). La pressione acustica media tra i 84 e gli 98 dB(A) (rilevazioni effettuate come specificato nell'introduzione). |

|

Tramogge |

Contengono i materiali selezionati e sono predisposte per la loro distribuzione. Hanno la stessa età dell'impianto (15 anni circa). La pressione acustica media tra i 73 e gli 87 dB(A) (rilevazioni effettuate come specificato nell'introduzione). |

Capitolo 5.3 Il fattore di rischio

I principali rischi sono dovuti a:Capitolo 5.4 Il danno atteso

Nei sopralluoghi effettuati presso le aziende prese a campione non sono stati rilevati infortuni negli ultimi tre anni. Per avere comunque delle indicazioni, sebbene parziali e non disaggregate per fasi, si può fare riferimento all'analisi dei dati forniti dall'INAIL relativamente al settore Lavori Stradali" (codice tariffa 3322) riportati nel capitolo 1.

Capitolo 5.5 Gli interventi

L'apertura della tramoggia di carico avviene dalla torre di controllo previa attivazione di avvisatori acustici, la zona di carico perimetrata ed stabilito il divieto di accesso. In ogni caso, nelle zone circostanti, gli addetti indossano scarpe protettive, casco, guanti e tute).

Capitolo 5.6 Appalti

Il trasporto su camion viene appaltato a ditte esterne.

Capitolo 5.7 Riferimenti legislativi

|

EN 292.1:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Terminologia, metodologia di base. |

|

EN292.2:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Specifiche e principi tecnici. |

|

UNI EN 294: 1992 |

Sicurezza del macchinario - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

DPR 303/56 |

Igiene del lavoro. |

|

DPR 547/55 |

Sicurezza del lavoro. |

|

DPR 277/91 |

Igiene del lavoro, Piombo, rumore, ecc. |

|

DLgs 626/94 |

Igiene e sicurezza del lavoro. |

|

DLgs 242/96 |

Igiene e sicurezza del lavoro. |

|

DPR 459/96 |

Sicurezza delle macchine. |

|

DLgs 475/92 |

Dispositivi di protezione individuale. |

Capitolo 5.8 Fenomeni interagenti con l'ambiente

Dispersione di vapori di bitume.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Cantiere stradale/posizionamento macchine e segnaletica 2. COD.INAIL : 3322 3. FATTORE DI RISCHIO : Fattori ergonomici; organizzazione del lavoro. 4. CODICE DI RISCHIO : 5. N.ADDETTI : 162 - 270

FASE 6 Cantiere stradale: Posizionamento macchine e segnaletica

Si predispone la segnaletica prevista e vengono posizionate le macchine sulla superficie su cui si deve intervenire. A collaborare in questa fase sono tutti gli operatori delle macchine che rappresentano la squadra di intervento. Essa può essere composta tra 3 e 5 persone a seconda dell'entità dell'intervento.

In caso di strade a scorrimento veloce sono necessarie anche due persone che segnalino manualmente il pericolo per l'esistenza del cantiere.

Capitolo 6.2 Attrezzature e macchine

Le macchine e le attrezzature utilizzate sono:

|

Camions per il trasporto. |

|

|

Carrelli trasportatori. |

|

|

Fresatrice. |

|

|

Finitrice. |

|

|

Compattatori. |

|

|

Semafori. |

|

|

Cartelloni. |

|

|

Coni segnaletici. |

Capitolo 6.3 Il fattore di rischio

I principali rischi sono dovuti a:Capitolo 6.4 Il danno atteso

Nei sopralluoghi effettuati presso le aziende prese a campione non sono stati rilevati infortuni negli ultimi tre anni. Per avere comunque delle indicazioni, sebbene parziali e non disaggregate per fasi, si può fare riferimento all'analisi dei dati forniti dall'INAIL relativamente al settore Lavori Stradali" (codice tariffa 3322) riportati nel capitolo 1.

Capitolo 6.5 Gli interventi

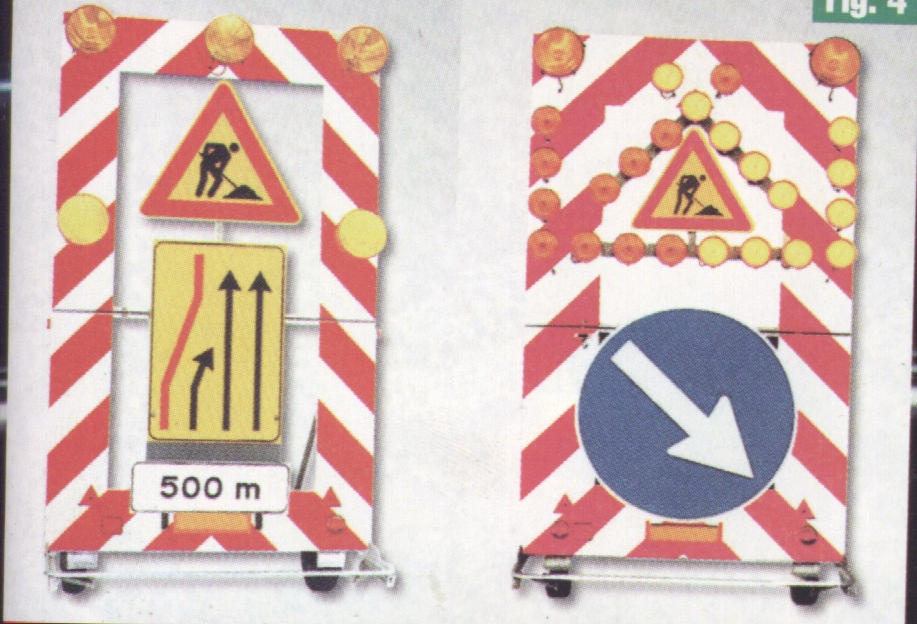

Illuminazione delle parti a rischio, segnalazioni acustiche e luminose per le macchine in movimento (avanti e retromarcia), automazione di tutte le parti utilizzate nei carrelloni trasportatori nelle attività di carico e scarico (rampe bracci mobili, fermi) per evitare il più possibile il movimento dei carichi.Per evitare gli investimenti, durante la predisposizione della segnaletica, utile servirsi di una macchina posaconi (come quella in figura).

E' consigliabile l'uso di una segnaletica di grosse dimensioni fornita di luci lampeggianti per segnalare la presenza del cantiere.

Corretta descrizione e dimensionamento dei dispositivi di trattenimento delle macchine operatrici (funi, catene, fermi, scarpe, ecc.)

Per il caricamento e lo scarico del rullo compattatore, se non gommato, sono necessari degli assi di legno per aumentare l'attrito ed evitare il contatto ferro-ferro.

Dispositivi di protezione individuale: sono indispensabili tute e corpetti con bande catarifrangenti (soprattutto nei cantieri notturni), guanti scarpe antisdrucciolo e antishock.

Capitolo 6.6 Appalti

Il trasporto delle macchine solitamente appaltato a imprese esterne.

Capitolo 6.7 Riferimenti legislativi

|

EN 500-1:1995 |

Macchine mobili per costruzioni stradali - Sicurezza - Requisiti generali. |

|

pr EN 953:19911991 |

Sicurezza del macchinario - Requisiti generali per la progettazione e la costruzione di ripari (fissi, mobili) |

|

EN 292.1:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Terminologia, metodologia di base. |

|

EN292.2:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Specifiche e principi tecnici. |

|

UNI EN 294:1992 |

Sicurezza del macchinario - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

DPR 303/56 |

Igiene del lavoro. |

|

DPR 547/55 |

Sicurezza del lavoro. |

|

DPR 277/91 |

Igiene del lavoro, Piombo, rumore, ecc. |

|

DLgs 626/94 |

Igiene e sicurezza del lavoro. |

|

DLgs 242/96 |

Igiene e sicurezza del lavoro. |

|

DPR 459/96 |

Sicurezza delle macchine. |

|

DLgs 475/92 |

Dispositivi di protezione individuale. |

Capitolo 6.8 Fenomeni interagenti con l'ambiente

Rumore. Problemi di interazione con il traffico

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Cantiere stradale/fresatura 2. COD.INAIL : 3322 3. FATTORE DI RISCHIO : Agenti fisici: Rumore, Vibrazioni; Agenti chimici: Polveri; Rischi meccanici: macchine, apparecchiature; Rischi elettrici: sicurezza intrinseca 4. CODICE DI RISCHIO : 5. N.ADDETTI : 54

FASE 7 Cantiere stradale: Fresatura

Capitolo 7.1 Descrizione

Mediante un nastro trasportatore montato sulla stessa macchina fresatrice il materiale asportato viene caricato su automezzi da trasporto.

E' necessario un solo addetto alla macchina fresatrice e un operatore a terra che coordini le operazioni di carico dei camions trasportatori. Ad essi va aggiunto l'autista del camion che solitamente non appartiene alla ditta.

Capitolo 7.2 Attrezzature e macchine

Le macchine e le attrezzature utilizzate sono:

| Fresatrice |

E' composta da un rullo fresante, un dispositivo di raccolta del fresato un nastro trasportatore per il caricamento su camion. Le richieste di ammodernamento in conformità con le nuove norme fanno si che di solito le macchine fresatrici non superino gli otto anni di età con una media complessiva di 5 anni. La pressione acustica varia tra 78,6 e i 102,89 dB(A) (valori rilevati come descritto nell'introduzione e ripartiti come in tabella). Posto operatore

Lato macchina

|

|

Camions |

Vengono utilizzati per il trasporto del fresato |

Capitolo 7.3 Il fattore di rischio

I principali rischi sono dovuti a:Capitolo 7.4 Il danno atteso

Nei sopralluoghi effettuati presso le aziende prese a campione non sono stati rilevati infortuni negli ultimi tre anni. Per avere comunque delle indicazioni, sebbene parziali e non disaggregate per fasi, si può fare riferimento all'analisi dei dati forniti dall'INAIL relativamente al settore Lavori Stradali" (codice tariffa INAIL 3322) riportati nel capitolo 1.

Capitolo 7.5 Gli interventi

La macchina, semovente in fase operativa deve essere trasportata su carrello per il trasporto su strada per cui deve essere dotata di appositi ganci da traino.Durante le operazioni devono essere presenti le luci di lavoro e i dispositivi acustici di funzionamento.

Per evitare che la polvere crei qualche danno al conducente necessario montare una cabina protettiva. le grandi dimensioni della macchina richiedono che essa possa essere ripiegabile su se stessa quando la Fresatrice viene trasportata su carrello per cui fornita di un panello rigido frontale e da tendine laterali.

Per evitare contatti elettrici casuali opportuno coprire interamente i cavi elettrici, specie in prossimità delle postazioni del manovratore.

Per impedire l'avviamento se i comandi delle funzioni pericolose non sono in posizione d'arresto, le macchine con avviamento elettrico, pneumatico o idraulico del motore sono dotate di una funzione di avviamento in folle.

I dispositivi di avviamento dei motori sono collocati in modo tale che l'operatore sia protetto dai pericoli che possono insorgere durante l'avviamento.

E' opportuno installare un comando di arresto di emergenza, posto in posizione comoda, in grado di arrestare tutte le funzioni pericolose della macchina.

Per evitare i rischi causati da parti in movimento i cofani dei motori sono fissati in modo permanente.

Le componenti ruotanti su perno sono dotate di un dispositivo di blocco integrale, rigido, che impedisce la rotazione durante la manutenzione e/o il trasporto.

La fresatrice può essere arrestata anche quando il motore in funzione.

E' sempre possibile fissare in modo permanente i ripari e gli schermi devono, anche quando vengono aperti.

Quando viene variata l'altezza dal suolo della lama che trattiene il fresato vi un sistema di allarme costituito da luci gialle lampeggianti, attivate per tutto il tempo nel quale resta variata l'altezza della protezione, visibili da tutte le direzioni all'interno dell'area di pericolo.

Le macchine sono dotate di un dispositivo di sicurezza che impedisce qualsiasi movimento involontario della macchina quando la fresa viene abbassata in posizione di taglio.

Durante la manutenzione i dispositivi di sollevamento sulle macchine sono dotati di un dispositivo di blocco meccanico per assicurare un sollevamento sicuro.

Le macchine devono essere dotate di un avvisatore acustico. Il livello di suono generato deve essere al più pari a 93 dB misurato a una distanza di 7 m dalla parte anteriore della macchina. Deve essere possibile azionare l'avvisatore acustico dal posto di guida.

La zona di articolazione delle macchine con articolazione a perno deve essere marcata su entrambe i lati .Il cartello di avvertimento ha la forma di un triangolo.

Le grandi dimensioni della macchina fresatrice impongono, nella maggior parte dei casi, la chiusura della strada su cui si opera. La sua grande lentezza impedisce di effettuare repentine sbandate e rende sufficiente per lungo tempo la segnalazione fissa al più coadiuvata dal personale a terra se la strada a scorrimento veloce. Va invece sempre segnalato lo spostamento dei camions per il trasporto.

Dispositivi di protezione individuale. Vista la grande rumorosità della macchina, di certo la più alta tra le macchine utilizzate (in media 90dB), sono fortemente consigliate le cuffie per l'operatore a bordo. La presenza di polvere inoltre consiglia l'uso di mascherina e occhiali. La proiezione di frammenti provenienti dalla fresatura, se sono fortemente improbabili per l'operatore a bordo, non lo sono per il personale che opera nelle vicinanze al quale e fortemente consigliato l'uso del casco oltre che delle bande catarifrangenti e delle scarpe di sicurezza.Capitolo 7.6 Appalti

Talvolta viene appaltato il trasporto su camion del fresato, ma spesso, visto l'alto costo della macchina fresatrice, tutta la fase che viene appaltata a società specializzate.

Capitolo 7 .7 Riferimenti legislativi

|

EN 500-1:1995 |

Macchine mobili per costruzioni stradali - Sicurezza - Requisiti generali. |

|

pr EN 953:1991 |

Sicurezza del macchinario - Requisiti generali per la progettazione e la costruzione di ripari (fissi, mobili) |

|

EN 292-1:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Terminologia, metodologia di base. |

|

EN 292-2:1991/pr A1:1993 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Specifiche e principi tecnici. |

|

EN 294:1992 |

Sicurezza del macchinario - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

EN 500-2:1995 |

Macchine mobili per costruzioni stradali - Sicurezza - Requisiti specifici per fresatrici |

|

EN 23411:1988 |

Macchine movimento terra - Misure fisiche degli operatori e spazio minimo di ingombro dell'operatore. |

|

EN 25353:1988 |

Macchine movimento terra, trattrici, macchine agricole e forestali - Punto di riferimento del sedile. |

|

ENV 1070 |

Sicurezza del macchinario - Terminologia. |

|

ISO 2860:1992 |

Macchine movimento terra - Dimensioni minime di accesso |

|

ISO 2867:1986 |

Macchine movimento terra - Mezzi d'accesso. |

|

ISO 3457:1986 |

Macchine movimento terra - Schemi e protezioni - Definizioni e specifiche. |

|

ISO 6405-1:1991 |

Macchine movimento terra - Simboli per i comandi e altri dispositivi - Simboli comuni. |

|

ISO 6682:1986 |

Macchine movimento terra - Ergonomia e agibilità dei comandi. |

|

ISO 6750:1984 |

Macchine movimento terra - Uso e manutenzione - Presentazione e contenuto dei manuali. |

|

ISO 9533:1989 |

Macchine movimento terra - Allarmi acustici di marcia avanti e retromarcia montati sulla macchina - Metodo di prova acustico. |

|

DPR 303/56 |

Igiene del lavoro. |

|

DPR 547/55 |

Sicurezza del lavoro. |

|

DPR 277/91 |

Igiene del lavoro, Piombo, rumore, ecc. |

|

DLgs 626/94 |

Igiene e sicurezza del lavoro. |

|

DLgs 242/96 |

Igiene e sicurezza del lavoro. |

|

DPR 459/96 |

Sicurezza delle macchine. |

|

DLgs 475/92 |

Dispositivi di protezione individuale. |

Capitolo 7.8 Fenomeni interagenti con l'ambiente

Dispersione di polveri, rumore, blocco temporaneo della circolazione stradale.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Cantiere stradale/spazzamento 2. COD.INAIL : 3322 3. FATTORE DI RISCHIO : Agenti fisici: Rumore; Agenti chimici: Polveri; Rischi meccanici: macchine, apparecchiature; Rischi elettrici: sicurezza intrinseca 4. CODICE DI RISCHIO : 5. N.ADDETTI : 54

FASE 8 Cantiere stradale: Spazzamento

FASE 8 Cantiere stradale: Spazzamento

Capitolo 8.1 Descrizione

Dopo l'operazione di fresatura, o comunque prima della fase di stesa, si procede alla rimozione di tutto quel materiale che non stato asportato direttamente dalla fresatrice. Ciò può avvenire sia meccanicamente, mediante spazzatrici, che manualmente, mediante scope e pale. Se la rimozione avviene meccanicamente sufficiente un operatore, se avviene manualmente sono necessarie almeno due persone che possono anche essere utilizzate successivamente per la stesa. Nella figura per maggiore chiarezza stato riportato il supporto per le spazzole in acciaio.

Capitolo 8.2 Attrezzature e macchine

Le macchine e le attrezzature utilizzate sono:

|

Spazzatrici stradali |

Semoventi dotate di due o più piastre rotanti con spazzole in ferro, di un potente sistema di aspirazione e di un serbatoio raccoglitore che viene successivamente svuotato su mezzi di trasporto (a volte gli stessi camions su cui e caricato il materiale della fresatrice). Hanno dai 3 ai 5 anni di età.

|

|

Scope. |

Utilizzate per piccoli spazzamenti dovuti al materiale lasciato in posto dalla spazzatrice o dall'esiguità dell'area fresata. |

|

Pale |

Sono necessarie per raccogliere il materiale spazzato con le scope e talvolta per coadiuvare lo svuotamento del serbatoio della spazzatrice meccanica. |

Capitolo 8.3 Il fattore di rischio

I principali rischi sono dovuti a:Capitolo 8.4 Il danno atteso

Nei sopralluoghi effettuati presso le aziende prese a campione non sono stati rilevati infortuni negli ultimi tre anni. Per avere comunque delle indicazioni, sebbene parziali e non disaggregate per fasi, si può fare riferimento all'analisi dei dati forniti dall'INAIL relativamente al settore Lavori Stradali (codice tariffa 3322)" riportati nel capitolo 1.

Capitolo 8.5 Gli interventi

Le spazzatrici meccaniche sono attrezzate solitamente anche per il traffico cittadino, nel caso in cui non lo fossero devono essere istallati accessori adeguati (fori, attacchi, occhielli) per assicurare un carico, recupero e trasporto sicuri.

Le macchine devono essere dotate di un sistema di sterzo che garantisca una guida sicura considerando la velocità nominale della macchina e la sua capacità di arresto.

Per evitare contatti elettrici per l'operatore i cavi devono essere nascosti o coperti.

E' installato un comando di arresto di emergenza in grado di arrestare tutte le funzioni pericolose della macchina e posto in posizione comoda.

I cofani dei motori devono essere fissati in modo permanente.

Vista l'alta mobilità delle macchine spazzatrici, opportuno che siano dotate di un avvisatore acustico.

Dispositivi di protezione individuale: La mascherina antipolvere consigliabile per tutte le persone che operano nelle adiacenze della macchina spazzatrice, per chi opera nelle vicinanze sono fortemente consigliati gli stivali antishock e otoprotettori. I guanti sono invece necessari soprattutto per gli addetti alla spazzatura manuale. Per tutti, ma soprattutto per questi ultimi, sono necessarie tute o corpetti con strisce catarifrangenti.

Capitolo 8.6 Appalti

Anche in questo caso viene spesso appaltato a ditte esterne il trasporto del fresato.

Capitolo 8.7 Riferimenti legislativi

|

EN 500-1:1995 |

Macchine mobili per costruzioni stradali - Sicurezza - Requisiti generali. |

|

|

pr EN 953:1991 |

Sicurezza del macchinario - Requisiti generali per la progettazione e la costruzione di ripari (fissi, mobili) |

|

|

EN 292-1:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Terminologia, metodologia di base. |

|

|

EN 292-2:1991/pr A1:1993 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Specifiche e principi tecnici. |

|

|

EN 294:1992 |

Sicurezza del macchinario - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

|

EN 23411:1988 |

Macchine movimento terra - Misure fisiche degli operatori e spazio minimo di ingombro dell'operatore. |

|

|

EN 25353:1988 |

Macchine movimento terra, trattrici, macchine agricole e forestali - Punto di riferimento del sedile. |

|

|

ENV 1070 |

Sicurezza del macchinario - Terminologia. |

|

|

ISO 2860:1992 |

Macchine movimento terra - Dimensioni minime di accesso |

|

|

ISO 2867:1986 |

Macchine movimento terra - Mezzi d'accesso. |

|

|

ISO/DIS 3046-1:1993 |

Motori alternativi a combustione interna - Prestazioni - Condizioni normali di riferimento, dichiarazione della potenza, consumi di combustibile e oli lubrificanti e metodi di prova. |

|

|

ISO 3457:1986 |

Macchine movimento terra - Schemi e protezioni - Definizioni e specifiche. |

|

|

ISO 3795:1989 |

Veicoli stradali, trattrici, macchine agricole e forestali - Determinazione del comportamento della combustione dei materiali all'interno dei veicoli. |

|

|

ISO 5010:1992 |

Macchine movimento terra - Macchine dotate di pneumatici -Requisiti per lo sterzo. |

|

|

ISO 6405-1:1991 |

Macchine movimento terra - Simboli per i comandi e altri dispositivi - Simboli comuni. |

|

|

ISO 6682:1986 |

Macchine movimento terra - Ergonomia e agibilità dei comandi. |

|

|

ISO 6750:1984 |

Macchine movimento terra - Uso e manutenzione - Presentazione e contenuto dei manuali. |

|

|

ISO 9249:1989 |

Macchine movimento terra - Codice di prova motore - Potenza netta. |

|

|

ISO 9533:1989 |

Macchine movimento terra - Allarmi acustici di marcia avanti e retromarcia montati sulla macchina - Metodo di prova acustico. |

|

|

DPR 303/56 |

Igiene del lavoro. |

|

|

DPR 547/55 |

Sicurezza del lavoro. |

|

|

DPR 277/91 |

Igiene del lavoro, Piombo, rumore, ecc. |

|

|

DLgs 626/94 |

Igiene e sicurezza del lavoro. |

|

|

DLgs 242/96 |

Igiene e sicurezza del lavoro. |

|

|

DPR 459/96 |

Sicurezza delle macchine. |

|

|

DLgs 475/92 |

Dispositivi di protezione individuale. |

|

Capitolo 8.8 Fenomeni interagenti con l'ambiente

La polvere e il rumore.All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Cantiere stradale/spandimento emulsione 2. COD.INAIL : 3322 3. FATTORE DI RISCHIO : Organizzazione del lavoro; Rischi meccanici: attrezzature. 4. CODICE DI RISCHIO : 5. N.ADDETTI : 54 - 108

FASE 9 Cantiere stradale: Spandimento di emulsione

Capitolo 9.1 Descrizione

Capitolo 9.1 Descrizione

Dopo l'operazione di spazzamento si procede allo spandimento di emulsione di bitume che ha la funzione di collante tra il vecchio conglomerato di bitume e la nuova stesa. Sono necessarie dalle due persone, in caso di spandimento manuale, a una con spandimento meccanizzato.

Nella foto una moderna spruzzatrice totalmente meccanizzata.

Capitolo 9.2 Attrezzature e macchine

Le macchine e le attrezzature utilizzate sono:

|

Spruzzatrici |

Generalmente trainate a mano su carrelli, sono costituite da un compressore e da un bidone di emulsione. Il tutto può anche essere montato su un semovente (come in figura). |

Capitolo 9.3 Il fattore di rischio

I principali rischi sono dovuti a:Capitolo 9.4 Il danno atteso

Nei sopralluoghi effettuati presso le aziende prese a campione non sono stati rilevati infortuni negli ultimi tre anni. Per avere comunque delle indicazioni, sebbene parziali e non disaggregate per fasi, si può fare riferimento all'analisi dei dati forniti dall'INAIL relativamente al settore Lavori Stradali" (codice tariffa 3322) riportati nel capitolo 1.

Capitolo 9.5 Gli interventi

Dispositivi di protezione individuale. Sono indispensabili sia la mascherina, per proteggere dalle particelle di emulsione nebulizzate, sia i guanti, per evitare contatti con l'emulsione. Scarpe con suola antisdrucciolo evitano gli scivolamenti causati dall'aspersione.

Capitolo 9.6 Appalti

Solitamente questa fase viene svolta senza affidare in appalto le attività.Capitolo 9.7 Riferimenti legislativi

|

ISO/DIS 3046-1:1993 |

Motori alternativi a combustione interna - Prestazioni - Condizioni normali di riferimento, dichiarazione della potenza, consumi di combustibile e oli lubrificanti e metodi di prova. |

|

ISO 3795:1989 |

Veicoli stradali, trattrici, macchine agricole e forestali - Determinazione del comportamento della combustione dei materiali all'interno dei veicoli. |

|

DPR 303/56 |

Igiene del lavoro. |

|

DPR 547/55 |

Sicurezza del lavoro. |

|

DPR 277/91 |

Igiene del lavoro, Piombo, rumore, ecc. |

|

DLgs 626/94 |

Igiene e sicurezza del lavoro. |

|

DLgs 242/96 |

Igiene e sicurezza del lavoro. |

|

DPR 459/96 |

Sicurezza delle macchine. |

|

DLgs 475/92 |

Dispositivi di protezione individuale. |

Capitolo 9.8 Fenomeni interagenti con l'ambiente

Emulsione di bitume nebulizzata. Interazione con il traffico.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Cantiere stradale/Stesa 2. COD.INAIL : 3322 3. FATTORE DI RISCHIO : Organizzazione del lavoro; Agenti fisici: Rumore, Vibrazioni; Agenti chimici: Fumi; Rischi meccanici: macchine, apparecchiature; Rischi elettrici: sicurezza intrinseca 4. CODICE DI RISCHIO : 5. N.ADDETTI : 160

FASE 10 Cantiere stradale: Stesa

Capitolo 10.1 Descrizione

Applicazione di strati di materiale di pavimentazione mediante finitrice stradale o, in prossimità di incroci e di tombini, con attrezzi per la finitura a mano come pale rastrelli ecc.. Va prestata particolare attenzione, in presenza di gibbosità del substrato, affinchè le coclee non portino in superficie gli inerti sottostanti danneggiando la qualità del mantello. Gli operatori sono in tre di cui uno a bordo e due a terra. Quelli a terra effettuano anche le operazioni di rifinitura prelevando il conglomerato in prossimità delle coclee.

Applicazione di strati di materiale di pavimentazione mediante finitrice stradale o, in prossimità di incroci e di tombini, con attrezzi per la finitura a mano come pale rastrelli ecc.. Va prestata particolare attenzione, in presenza di gibbosità del substrato, affinchè le coclee non portino in superficie gli inerti sottostanti danneggiando la qualità del mantello. Gli operatori sono in tre di cui uno a bordo e due a terra. Quelli a terra effettuano anche le operazioni di rifinitura prelevando il conglomerato in prossimità delle coclee.

Capitolo 10.2 Attrezzature e macchine

Le macchine e le attrezzature utilizzate sono:

|

Finitrici stradali |

Macchine adatte alle stese di dimensione medio grande fornite di un vano anteriore di carico alla cui base posto un nastro dosatore che alimenta due coclee. Le coclee hanno il compito di spandere in maniera uniforme il conglomerato per tutta la larghezza prefissata per la strada. Posteriormente alle coclee posto un ferro da stiro riscaldato che ha il compito di lisciare il mantello di asfalto. La larghezza della stesa può essere superiore alla larghezza della macchina in quanto essa e dotata di due rasatori telescopici che possono uscire dal perimetro della stessa. Esiste anche un dispositivo atto a regolare la convessità della stesa per poter dare la giusta pendenza per il deflusso delle acque. L'età media di queste macchine di circa 8 anni. La pressione acustica , secondo le metodologie di misurazione descritte nell'introduzione, quella riportata in tabella: conducente

addetto controllo spessori

|

|

Pale o badili |

Dalla caratteristica forma a sezione quadrata servono per apporre il conglomerato in quelle zone in cui la finitrice risulta poco adatta (incroci, tombini) |

|

Rastrelli o Lisciatoi" |

Sono i sostituti del ferro da stiro per la finitura manuale. Sono solitamente in legno perché isolante. |

|

Camions |

Sono utilizzati per il trasporto del conglomerato dall'impianto al cantiere di stesa. |

Capitolo 10.3 Il fattore di rischio

I principali rischi per la stesa con le finitrici sono dovuti a:I principali rischi per stesa manuale sono:

Capitolo 10.4 Il danno atteso

Nei sopralluoghi effettuati presso le aziende prese a campione non sono stati rilevati infortuni negli ultimi tre anni. Per avere comunque delle indicazioni, sebbene parziali e non disaggregate per fasi, si può fare riferimento all'analisi dei dati forniti dall'INAIL relativamente al settore Lavori Stradali (codice tariffa 3322) riportati nel capitolo 1.

Capitolo 10.5 Gli interventi

In alcuni casi, per evitare i danni dei vapori di bitume per il personale a terra, vengono utilizzate delle cappe aspiranti che scaricano in corrispondenza del tubo di scappamento.

Le finitrici sono dotate di luci di lavoro. Sono istallati accessori (fori, attacchi, occhielli) per assicurare un carico, recupero e trasporto sicuri.

Spesso nei cantieri medio piccoli la cabina sulle finitrici non viene montata anche a causa degli arbusti e dei rami che possono arrivare all'altezza dell'operatore. Viene sostituita talvolta da un ombrellone se il cantiere in zona soleggiata. La mancanza, o l'esiguità, della produzione di polvere in questa fase non rende la cabina indispensabile.

In alcuni modelli di finitrici sono montati due seggiolini ai due lati della macchina. Ciò non per consentire la presenza di due operatori (l'operatore a bordo sempre uno), ma per consentire una sistemazione che consenta la migliore visuale a seconda della carreggiata in corso di pavimentazione.

I comandi sono ubicati e, se necessario, anche protetti, in modo da evitare una attivazione accidentale.

I comandi per la regolazione dei rasatori telescopici sono progettati in modo da assicurare il loro ritorno alla posizione folle quando vengono rilasciati. L'estensione o la chiusura del rasatore telescopico non può essere provocata simultaneamente dal posto di guida e dall'area di controllo a distanza. I comandi dal posto di guida hanno la precedenza.

Le macchine con avviamento elettrico, pneumatico o idraulico del motore sono dotate di una funzione di avviamento in folle che impedisce l'avviamento se i comandi delle funzioni pericolose non sono in posizione d'arresto.

I dispositivi di avviamento dei motori sono collocati e concepiti in modo tale che l'operatore sia protetto dai pericoli che possono insorgere durante l'avviamento.

Quando i dispositivi di avviamento elettrico vengono azionati non sono possibili movimenti di spostamento e movimenti dei trasportatori.

E' installato un comando di arresto di emergenza posto in posizione comoda, in grado di arrestare tutte le funzioni pericolose della macchina.

Le zone dei rasatori sono dotate di passerelle che devono coprire la larghezza operante del rasatore.

I cofani dei motori sono fissati in modo permanente.

Le parti ruotanti su perno sono dotate di un dispositivo di blocco integrale, rigido, che impedisca la rotazione durante la manutenzione e/o il trasporto.

Le viti di distribuzione (o coclee), entro la larghezza della macchina, sono coperte sulla parte superiore, per esempio mediante grate. Quando sporgono oltre la larghezza della macchina sono protette almeno da ringhiere di sicurezza.

Le macchine sono dotate di un avvisatore acustico.

Dispositivi di protezione individuale: per gli operatori a terra, sia che la stesa sia manuale o mediante finitrice, risulta indispensabile l'uso dei guanti, degli stivali refrattari al calore e antishock. e degli otoprotettori. Di scarsa efficacia, anche se comunque utili, sono le mascherine.

Capitolo 10.6 Appalti

Sovente viene appaltato il trasporto su camions del conglomerato in media vengono utilizzati tre camions per tre viaggi giornalieri ciascuno.

Capitolo 10.7 Riferimenti legislativi

|

pr EN 953:1991 |

Sicurezza del macchinario - Requisiti generali per la progettazione e la costruzione di ripari (fissi, mobili) |

|

EN 292-1:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Terminologia, metodologia di base. |

|

EN 292-2:1991/pr A1:1993 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Specifiche e principi tecnici. |

|

EN 294:1992 |

Sicurezza del macchinario - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

EN 500-1:1995 |

Macchine mobili per costruzioni stradali - Sicurezza - Requisiti generali. |

|

EN 500-6:1995 |

Macchine mobili per costruzioni stradali - Sicurezza - Requisiti specifici per finitrici stradali |

|

EN 23411:1988 |

Macchine movimento terra - Misure fisiche degli operatori e spazio minimo di ingombro dell'operatore. |

|

EN 25353:1988 |

Macchine movimento terra, trattrici, macchine agricole e forestali - Punto di riferimento del sedile. |

|

ENV 1070 |

Sicurezza del macchinario - Terminologia. |

|

ISO 2860:1992 |

Macchine movimento terra - Dimensioni minime di accesso |

|

ISO 2867:1986 |

Macchine movimento terra - Mezzi d'accesso. |

|

ISO/DIS 3046-1:1993 |

Motori alternativi a combustione interna - Prestazioni - Condizioni normali di riferimento, dichiarazione della potenza, consumi di combustibile e oli lubrificanti e metodi di prova. |

|

ISO 3457:1986 |

Macchine movimento terra - Schemi e protezioni - Definizioni e specifiche |

|

ISO 3795:1989 |

Veicoli stradali, trattrici, macchine agricole e forestali - Determinazione del comportamento della combustione dei materiali all'interno dei veicoli. |

|

ISO 5010:1992 |

Macchine movimento terra - Macchine dotate di pneumatici -Requisiti per lo sterzo. |

|

ISO 6405-1:1991 |

Macchine movimento terra - Simboli per i comandi e altri dispositivi - Simboli comuni. |

|

ISO 6682:1986 |

Macchine movimento terra - Ergonomia e agibilità dei comandi. |

|

ISO 6750:1984 |

Macchine movimento terra - Uso e manutenzione - Presentazione e contenuto dei manuali. |

|

ISO 9249:1989 |

Macchine movimento terra - Codice di prova motore - Potenza netta. |

|

ISO 9533:1989 |

Macchine movimento terra - Allarmi acustici di marcia avanti e retromarcia montati sulla macchina - Metodo di prova acustico. |

|

DPR 303/56 |

Igiene del lavoro. |

|

DPR 547/55 |

Sicurezza del lavoro. |

|

DPR 277/91 |

Igiene del lavoro, Piombo, rumore, ecc. |

|

DLgs 626/94 |

Igiene e sicurezza del lavoro. |

|

DLgs 242/96 |

Igiene e sicurezza del lavoro. |

|

DPR 459/96 |

Sicurezza delle macchine. |

|

DLgs 475/92 |

Dispositivi di protezione individuale. |

Capitolo 10.8 Fenomeni interagenti con l'ambiente

Dispersione di vapori di bitume, rumore.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Cantiere stradale/compattazione. 2. COD.INAIL : 3322 3. FATTORE DI RISCHIO : Organizzazione del lavoro; Agenti fisici: Rumore, Vibrazioni. 4. CODICE DI RISCHIO : 5. N.ADDETTI : 54

FASE 11 Cantiere stradale: Compattazione

Capitolo 11.1 Descrizione

La compattazione conglomerato bituminoso avviene mediante azione di rotolamento percussione o vibrazione. Rappresenta l'ultima operazione del cantiere di stesa e va effettuata quando il conglomerato non si ancora raffreddato affinché ne risulti migliorata la coesione. Per qualsiasi metodo si voglia adottare necessaria una sola persona.

La compattazione conglomerato bituminoso avviene mediante azione di rotolamento percussione o vibrazione. Rappresenta l'ultima operazione del cantiere di stesa e va effettuata quando il conglomerato non si ancora raffreddato affinché ne risulti migliorata la coesione. Per qualsiasi metodo si voglia adottare necessaria una sola persona.

Capitolo 11.2 Attrezzature e macchine

Le macchine e le attrezzature utilizzate sono:

|

Compattatori a rulli con operatore a bordo |

Semoventi dotati di uno o più corpi o cilindri metallici o gommati e il posto di guida rappresenta parte integrante della macchina Sono dotati di un sistema di raffreddamento a scorrimento d'acqua. L'età media di 5 anni anche se l'usura a cui sono soggette queste macchine minima. La pressione acustica va dagli 80 ai 90 dB(A). In particolare per il conducente

|

|

Compattatori a rulli rimorchiati |

Dotati di uno o più rulli cilindrici non provvisti di sistema di propulsione autonomo. Il posto di guida sull'unità trainante. |

|

Piastre vibranti e percussori |

Dotati di una piastra piana messa in vibrazione meccanicamente. Sono controllate da un operatore a piedi. |

|

Percussori a esplosione |

Sono i più rari e vengono azionati da un'esplosione interna, l'operatore a piedi. |

|

Pestelli |

Vengono utilizzati per piccole rifiniture, solitamente quando il rullo non si dimostra efficace |

.

Capitolo 11.3 Il fattore di rischio

I principali rischi sono dovuti a:Capitolo 11.4 Il danno atteso

Nei sopralluoghi effettuati presso le aziende prese a campione non sono stati rilevati infortuni negli ultimi tre anni. Per avere comunque delle indicazioni, sebbene parziali e non disaggregate per fasi, si può fare riferimento all'analisi dei dati forniti dall'INAIL relativamente al settore Lavori Stradali" (codice tariffa 3322) riportati nel capitolo 1.

Capitolo 11.5 Gli interventi

I rulli con operatore a bordo sono dotate di luci di lavoro.

Sono istallati accessori adeguati (fori attacchi occhielli) per assicurare un carico, recupero e trasporto sicuri.

Le macchine devono essere dotate di un sistema di sterzo che garantisca una guida sicura considerando la velocità nominale della macchina e la sua capacità di arresto.

I comandi di marcia dei compattatori a rulli con operatore devono consentire l'arresto della macchina con il semplice rilascio. Per i compattatori rimorchiati deve essere possibile inserire e disinserire la vibrazione dal posto di guida (sull'unità trainante).

Le macchine sono dotate di una funzione di avviamento in folle che impedisca l'avviamento se i comandi delle funzioni pericolose non sono in posizione d'arresto.

Le macchine sono concepite in modo tale da prevenire l'avviamento e il funzionamento del motore non autorizzati.

Viene installato un comando di arresto di emergenza in grado di arrestare tutte le funzioni pericolose della macchina e posto in posizione comoda.

I percussori a esplosione devono essere dotati di un dispositivo che escluda la possibilità di un'accensione involontaria a macchina spenta.

Le maniglie superiori sui percussori ad esplosione devono essere dotate di calotte protettive per le mani onde evitare pericoli di schiacciamento.

Nel caso di piastre vibranti e percussori vibranti dotati di frizione a forza centrifuga, non si applicano i requisiti per un sistema speciale di arresto di emergenza.

I Compattatori a rulli con operatore a bordo devono avere tre sistemi frenanti indipendenti tra loro (di servizio, secondario, di stazionamento.

I cofani dei motori devono essere fissati in modo permanente.

Le macchine sono dotate di un avvisatore acustico.

La zona di articolazione delle macchine con articolazione a perno deve essere marcata su entrambe i lati.

Si adottano comandi ad azione mantenuta e arresti automatici.

Dispositivi di protezione individuale: fondamentale l'uso di stivali antishock con tutti i dispositivi utilizzabili. I guanti, gli otoprotettori sono necessari per gli operatori delle piastre a percussione.

Capitolo 11.6 Appalti

Generalmente questa fase viene gestita direttamente dall'impresa.

Capitolo 11.7 Riferimenti legislativi

|

EN 500-1:1995 |

Macchine mobili per costruzioni stradali - Sicurezza - Requisiti generali. |

|

pr EN 953:1991 |

Sicurezza del macchinario - Requisiti generali per la progettazione e la costruzione di ripari (fissi, mobili) |

|

EN 292-1:1991 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Terminologia, metodologia di base. |

|

EN 292-2:1991/pr A1:1993 |

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Specifiche e principi tecnici. |

|

EN 294:1992 |

Sicurezza del macchinario - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

EN 500-4:1995 |

Macchine mobili per costruzioni stradali - Sicurezza - Requisiti specifici per Compattatori. |

|

EN 23164:1985 |

Macchine movimento terra Valutazioni di laboratorio delle strutture di protezione in caso di ribaltamento e contro la caduta di oggetti prescrizioni sul volume minimo di deformazione (VLD) |

|

EN 23411:1988 |

Macchine movimento terra - Misure fisiche degli operatori e spazio minimo di ingombro dell'operatore. |

|

Pr EN 23450:1994 |

Macchine movimento terra Sistemi di frenatura delle macchine su ruote gommate Requisiti prestazionali e metodi di prova |

|

EN 25353:1988 |

Macchine movimento terra, trattrici, macchine agricole e forestali - Punto di riferimento del sedile. |

|

ENV 1070 |

Sicurezza del macchinario - Terminologia. |

|

ISO 2860:1992 |

Macchine movimento terra - Dimensioni minime di accesso |

|

ISO 2867:1986 |

Macchine movimento terra - Mezzi d'accesso. |

|

ISO 3457:1986 |

Macchine movimento terra - Schemi e protezioni - Definizioni e specifiche. |

|

ISO 3795:1989 |

Veicoli stradali, trattrici, macchine agricole e forestali - Determinazione del comportamento della combustione dei materiali all'interno dei veicoli. |

|

ISO 5010:1992 |

Macchine movimento terra - Macchine dotate di pneumatici - Requisiti per lo sterzo. |

|

ISO 6405-1:1991 |

Macchine movimento terra - Simboli per i comandi e altri dispositivi - Simboli comuni. |

|

ISO 6682:1986 |

Macchine movimento terra - Ergonomia e agibilità dei comandi. |

|

ISO 6750:1984 |

Macchine movimento terra - Uso e manutenzione - Presentazione e contenuto dei manuali. |

|

ISO 9249:1989 |

Macchine movimento terra - Codice di prova motore - Potenza netta. |

|

ISO 9533:1989 |

Macchine movimento terra - Allarmi acustici di marcia avanti e retromarcia montati sulla macchina - Metodo di prova acustico. |

|

DPR 303/56 |

Igiene del lavoro. |

|

DPR 547/55 |

Sicurezza del lavoro. |

|

DPR 277/91 |

Igiene del lavoro, Piombo, rumore, ecc. |

|

DLgs 626/94 |

Igiene e sicurezza del lavoro. |

|

DLgs 242/96 |

Igiene e sicurezza del lavoro. |

|

DPR 459/96 |

Sicurezza delle macchine. |

|

DLgs 475/92 |

Dispositivi di protezione individuale. |

Capitolo 11.8 Fenomeni interagenti con l'ambiente

A parte il traffico stradale interrotto o limitato, durante questa fase non si riscontrano fenomeni interagenti con l'ambiente.All. 3

I.S.P.E.S.L.