![]()

![]()

Profili

di rischio nei comparti produttivi dell’artigianato,

delle

piccole e medie industrie e pubblici esercizi

LAVORI STRADALI (gallerie)

Responsabile

del Progetto:

Maurizio Baldacci

Hanno

coordinato e curato il progetto:

Maurizio Baldacci, Taddeo Di Bella, Massimo Frilli

Coordinamento

per immagini e video:

Andrea Romeo e Emiliano Taccetti

Hanno

collaborato alla stesura del testo:

Maurizio Baldacci, Beatrice Bernini, Fabrizio Bolognesi, Grazia Borselli, Claudia Capanni, Taddeo Di Bella, Silvia Fantechi, Elena Fissi, Massimo Frilli, Paola Giovannini, Dante Gioviti, Claudio Grifoni, Anna Lampestri, Ambra Morini, Alessandro Muller, Franco Nistri, Enrico Picchiotti, Andrea Romeo, Emiliano Taccetti, Alessandro Ulivi, Paola Zoppi

della Unità Funzionale Tav e grandi

opere dell’Azienda Sanitaria 10 di Firenze

Si

ringrazia per la collaborazione:

¨ Danila Scala e Yuri Fabbri del Centro Documentazione Informazione e Formazione CEDIF dell’Agenzia ARPATdella Regione Toscana

¨ Consorzio Cavet, Impresa appaltatrice dei lavori di costruzione della linea TAV Firenze – Bologna

¨ Igiene industriale dell’Azienda Sanitaria 10 di Firenze

¨ Catiuscia Lisi – Consulente informatica

Firenze – 27 settembre 2004

Indice

Documento di comparto........................................................................................................... 6

Premessa..................................................................................................................................... 8

Introduzione.............................................................................................................................. 9

Descrizione del comparto

Imprese e lavoratori coinvolti

Assistenza sanitaria e pronto soccorso

Il modello organizzativo del servizio pubblico di prevenzione

Coordinamento interregionale

I rischi lavorativi comuni all’intero ciclo produttivo

Analisi del fenomeno infortunistico

Malattie professionali

Impatto e rischio ambientale del comparto...................................................................... 34

Impianti e strutture a servizio dei cantieri e delle lavorazioni.................................. 39

Campo base

Cantieri industriali

Impianto elettrico F.M. e illuminazione

Impianto di ventilazione

Impianto anticendio

Monitoraggio gas (grisou)

Impianto aria compressa

Impianto acqua industriale

Emergenza e comunicazione

Impianto acque reflue e loro trattamento

Manutenzione macchine, impianti e strutture

Depositi materiale di scavo

Flow chart del ciclo produttivo.......................................................................................... 67

Documento Fase / Fattore di rischio................................................................................. 68

1. Precosolidamento................................................................................................................ 69

1.1 Spritz beton

1.2 Perforazione esecuzione jet grouting

1.3 Inserimento tubi in acciaio e iniezione

1.4 Inserimento di tubi in vetroresina e iniezione

2. Scavo del fronte................................................................................................................ 85

2.1 Scavo con martellone

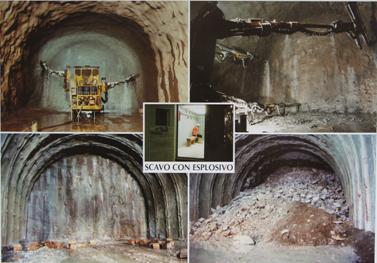

2.2 Scavo con esplosivo

2.3 Disgaggio

2.4 Pre-spritz

3. Smarino dal fronte........................................................................................................... 110

3.1 Caricamento marino su dumper

3.2 Smarino con dumper

3.3 Trasporto di materiale a discarica e sua disposizione

4. Prerivestimento................................................................................................................ 125

4.1 Montaggio centina

4.2 Posa in opera di catene e rete elettrosaldata

4.3 Applicazione spritz-beton

4.4 Applicazione di bulloni radiali

5. Costruzione arco-rovescio............................................................................................. 143

5.1 Scavo e smarino

5.2 Predisposizione smorza e tubi di drenaggio

5.3 Getto del calcestruzzo

5.4 Avanzamento del ponte di servizio semovente

6. Costruzione murette....................................................................................................... 158

6.1 Scavo e smarino

6.2 Impermeabilizzazione e posizionamento dei tubi di drenaggio

6.3 Predisposizione della cassaforma

6.4 Getto e disarmo

7. Impermeabilizzazione.................................................................................................... 173

7.1 Posa in opera di teli tessuto-non tessuto

7.2 Posa in opera della guaina in PVC

8. Costruzione della calotta e piedritti........................................................................... 182

8.1 Traslazione della cassaforma

8.2 Stabilizzazione della calotta, pulizia ed oliatura delle forme

8.3 Esecuzione smorza

8.4 Getto cls

8.5 Disarmo

BIBLIOGRAFIA.................................................................................................................. 199

APPENDICE – Anagrafiche............................................................................................... 200

a) Mansioni

b) Materie prime e prodotti

c) Sostanze e preparati

d) Macchine

e) Attrezzature

f) Classi di intervento

g) Dispositivi di protezione individuale

Legislazione di riferimento................................................................................................ 241

Documento di comparto

ISTITUTO SUPERIORE PER LA PREVENZIONE E LA SICUREZZA DEL LAVORO

I.S.P.E.S.L. PROGETTO SI.PRE. REGIONI

BANCA NAZIONALE DEI PROFILI DI RISCHIO DI COMPARTO

|

1.

COMPARTO |

||

|

2. CODICI

ISTAT |

||

|

3. CODICE ISPESL |

|

|

(riservato

all’ufficio)

ZONA DI RILEVAZIONE

|

4. NAZIONALE: |

|

|||||

|

5. REGIONALE |

||||||

|

6. PROVINCIALE |

||||||

|

7. ASL |

||||||

|

8.ANNO DI RILEVAZIONE |

|

|||||

|

9. NUMERO

ADDETTI: |

|

|

|

|||

|

anno |

1998 |

1999 |

2000 |

2001 |

2002 |

2003 |

|

numero medio lavoratori in forza |

827 |

877 |

1212 |

1158 |

1054 |

981 |

|

11. STRUTTURA DI RILEVAZIONE |

12. REFERENTE: Maurizio Baldacci Responsabile Progetto

|

INDIRIZZO: |

|||

|

CAP: |

|

||

|

PROVINCIA: |

|

||

|

TELEFONO: |

|

||

|

E-MAIL: |

|

||

13. INFORTUNI:

Infortuni tratta toscana, compresi gli infortuni in itinere per classi

di durata e anno.

|

Anno |

1 - 3 gg |

4 - 30 gg |

>30 gg |

TOTALE |

||||

|

n° |

% |

n° |

% |

n° |

% |

n° |

% |

|

|

1998 |

42 |

14,2 |

180 |

61,0 |

73 |

24,7 |

295 |

100,0 |

|

1999 |

46 |

13,1 |

222 |

63,1 |

84 |

23,9 |

352 |

100,0 |

|

2000 |

58 |

16,2 |

197 |

55,2 |

102 |

28,6 |

357 |

100,0 |

|

2001 |

29 |

10,2 |

161 |

56,9 |

93 |

32,9 |

283 |

100,0 |

|

2002 |

18 |

7,1 |

148 |

58,7 |

86 |

34,1 |

252 |

100,0 |

|

2003 |

20 |

9,8 |

108 |

52,9 |

76 |

37,3 |

204 |

100,0 |

|

|

||||||||

Totale

|

213 |

12,2 |

1016 |

58,3 |

514 |

29,5 |

1.743 |

100,0 |

|

DI CUI

MORTALI |

Vedi paragrafo Analisi del fenomeno infortunistico

|

DENOMINAZIONE |

CASI (numero) |

COD. INAIL ex Decreto Ministero del lavoro e Politiche Sociali del 27/04/04 |

|

Sordità

neurosensoriale (ipoacusia da rumore) |

577 |

1.2.01 |

|

Altre

pneumoconiosi da silice e silicati (silicosi) |

39 |

1.4.01 |

|

Sindrome

di Raynaud (angiopatia da strumenti vibranti) |

13 |

1.2.02 – I73.0 |

|

Dermatite

da contatto e altri eczemi (D.A.C.) |

8 |

1.5.01 – L23 |

|

Bronchite

cronica ostruttiva (BPCO) |

4 |

1.4.12 |

|

Sindrome

del Tunnel carpale |

3 |

1.2.02 – G56.0 |

|

Pneumoconiosi

non specificata |

2 |

1.4.02 |

|

Tumori

maligni della trachea, dei bronchi e dei polmoni |

1 |

- |

|

Tumore

maligno della pleura |

1 |

1.4.03 |

|

Pneumoconiosi

da altre polveri inorganiche |

1 |

1.4.06 |

|

Lombaggine (low back pain) |

1 |

11.2.03 |

|

Altre

malattie dell’apparato respiratorio non specificate |

1 |

1.4.11 |

|

Altre

epatiti virali specificate |

1 |

- |

Vedi anche paragrafo Malattie professionali

Premessa

La linea ferroviaria ad alta velocità Bologna – Firenze rappresenta l’infrastruttura più importante avviata in Italia negli ultimi decenni, per costi sostenuti forza lavoro impegnata e durata dei lavori. Essa rientra in un più vasto progetto di realizzazione di nuove grandi infrastrutture di comunicazione che si stanno realizzando a livello europeo. I costi previsti, da contratto, ammontano a 3.312 milioni di euro per una durata dei lavori prevista di circa dieci anni.

La realizzazione di quest’opera che si sviluppa quasi interamente in galleria, presenta difficoltà di natura tecnica, anche in relazione all’assetto geologico e stratigrafico dell’Appennino tosco-emiliano, caratterizzato da notevole instabilità dell’ammasso roccioso e da presenza di gas che potrebbe dare origine a pericolose concentrazioni.

Quello dello scavo di gallerie rappresenta un settore lavorativo che, in passato, ha pagato enormi contributi in termini di vite umane: basti pensare che per lo scavo della galleria del Gottardo vi furono 12 infortuni mortali per chilometro di galleria scavato. Il grande sviluppo delle tecnologie di scavo introdotto negli ultimi anni, ha sicuramente diminuito alcuni gravi rischi introducendone altri relativi all’impiego di macchinari ed attrezzature di lavoro, nonché legati all’organizzazione del lavoro. Si tratta sicuramente dei primi lavori “moderni” dopo tanti anni ed i dati sopra riportati sono assolutamente inattuali; grazie infatti alla predisposizione un sistema integrato di prevenzione che ha visto la partecipazione attiva delle aziende realizzatrici dell’opera, delle Regioni Emilia-Romagna e Toscana, dei Servizi pubblici di Prevenzione, del Sindacato e dei lavoratori attraverso i loro rappresentanti alla sicurezza (RLS) fino ad oggi si sono registrati 0.006 infortuni mortali per chilometro di galleria scavata.

Introduzione

Descrizione del comparto

La tratta alta velocità (TAV) Bologna - Firenze prevede un tracciato lungo 78,5 km di cui 73,3 in galleria cui devono essere aggiunti altri 20 km circa scavati per la realizzazione delle finestre di accesso alle gallerie di base, più un cunicolo di servizio di 9 km da utilizzare per l’emergenza in fase di esercizio della ferrovia. Sul versante toscano, in totale, i km da scavare ammontano a km 60,5; di questi, al 31/12/2003, ne sono stati già scavati 54 pari al 89,3%. Nella tabella seguente vengono mostrati i dati generali sull’opera nel territorio toscano.

TAB 1.1 – Totale avanzamento al 31.12.2003 (Gallerie naturali, finestre

e imbocchi)

|

Galleria |

Descrizione |

Da scavare (m) |

Scavato (m) |

% |

|

RATICOSA |

Galleria

naturale |

6.814 |

6.155 |

90,3% |

|

Imbocchi |

68 |

0 |

0% |

|

|

Finestre Castelvecchio Diaterna |

1.150 399 |

1.150 399 |

100% 100% |

|

|

TOTALE |

8.431

m |

7.704

m |

91,4% |

|

SCHEGGIANICO |

Galleria

naturale |

3.535 |

3.535 |

100% |

|

Imbocchi |

23 |

23 |

100% |

|

|

Finestre Brenzone Brentana |

140 254 |

140 254 |

100% 100% |

|

|

TOTALE |

3.952

m |

3.952

m |

100% |

|

FIRENZUOLA |

Galleria

naturale |

15.060 |

14.379 |

95,5% |

|

Imbocchi |

222 |

222 |

100% |

|

|

Finestre Rovigo Osteto Marzano San Giorgio |

550 1.507 1.112 391 |

550 1.507 1.112 391 |

100% 100% 100% 100% |

|

|

TOTALE |

18.842

m |

18.161m |

96,4% |

|

BORGO RINZELLI |

Galleria

naturale |

455 |

455 |

100% |

|

Imbocchi |

262 |

262 |

100% |

|

|

TOTALE |

717

m |

717

m |

100% |

|

MORTICINE |

Galleria

naturale |

274 |

274 |

100% |

|

Imbocchi |

380 |

241 |

63,4% |

|

|

TOTALE |

654

m |

515

m |

78,7% |

|

VAGLIA |

Galleria

naturale |

16.757 |

12.768 |

76,2% |

|

Imbocchi |

152 |

152 |

100% |

|

|

Finestre Carlone (a) Carlone (b) |

247 159 |

247 159 |

100% 100% |

|

|

TOTALE |

17.315

m |

13.326

m |

77,0% |

|

CUNICOLO DI PROSPEZIONE |

Galleria

scavata con fresa |

9.259 |

9.259 |

100% |

|

Galleria

scavata in tradizionale |

1.347 |

412 |

30,6% |

|

|

TOTALE |

10.606

m |

9.671

m |

91,2% |

|

GRAMSCI |

Galleria

naturale |

47 |

47 |

100% |

|

TOTALE |

|

60.564 m |

54.093m |

89,3% |

TAB. 1.3 – Numero dei fronti per galleria

|

GALLERIA |

1998 |

1999 |

2000 |

2001 |

2002 |

2003 |

|

|

Galleria Raticosa |

3 |

3 |

3 |

1 |

3 |

2 |

|

|

Galleria Scheggianico |

2 |

0 |

1 |

0 |

3 |

2 |

|

|

Galleria Firenzuola |

8 |

7 |

6 |

5 |

3 |

3 |

|

|

Galleria Borgo Rinzelli |

|

2 |

1 |

0 |

0 |

1 |

|

|

Galleria Morticine |

- |

- |

- |

1 |

1 |

0 |

|

|

Galleria Vaglia |

3 |

3 |

3 |

0 |

3 |

2 |

|

Cunicolo di prospezione |

- |

1 |

- |

1 |

2 |

1 |

|

Galleria Gramsci |

- |

- |

- |

- |

1 |

0 |

|

TOTALE |

16 |

16 |

14 |

8 |

16 |

11 |

La tabella 1.3 si riferisce al numero di fronti attivi considerando tutte le lavorazioni effettuate in galleria: scavo, getti, impermeabilizzazione, lavori di finitura, lavori di ripristino, comprese cioè tutte le fasi di lavoro necessarie al completamento dell’opera e oggetto di vigilanza da parte dei servizi, anche una volta ultimati i lavori d’avanzamento.

Imprese e lavoratori coinvolti

Un elemento utile a far comprendere la grandezza dell’opera sono i dati relativi alle imprese coinvolte: dal 1998 al 2003, sono state trenta le ditte impegnate nella realizzazione dei lavori in sotterraneo, oltre ad altre “minori” coinvolte in lavorazioni esterne, non tipiche di questa tipologia costruttiva. Di queste 30 aziende sono stati raccolti dati relativi: a lavoratori occupati, ore lavorate e infortuni avvenuti (registri infortuni e denunce).

La tabella successiva riporta il numero medio di addetti che hanno lavorato sul versante toscano dell’AV. L’età media è di 42 anni circa (range 21 – 67)

|

anno |

1998 |

1999 |

2000 |

2001 |

2002 |

2003 |

|

numero medio lavoratori in forza |

827 |

877 |

1212 |

1158 |

1054 |

981 |

Di seguito si indica per l’anno 2000, anno in cui si registra il maggior numero di lavoratori, la distribuzione percentuale per categoria di mansione.

|

Categoria aggregata |

Elenco

mansioni |

% |

|

minatore |

minatori, fochini, lancisti, addetti all’impermeabilizzazione |

20,0 |

|

conduttore macchine

operatrici |

in galleria (jumbista, fresista, pompista, escavatorista, perforatore) e all’esterno (carrellista, carropontista) |

18,3 |

|

carpentieri |

sia in legno (falegname, carpentiere) che in ferro (saldatore, ferraiolo) |

14,1 |

|

addetti manutenzione

impianti elettrici e meccanici |

meccanici, impiantisti, elettricisti |

11,7 |

|

staff |

tecnici di cantiere: direttore di cantiere, assistente, capo cantiere, capo imbocco, topografo, geologo, addetto al monitoraggio gas etc |

11,2 |

|

amministrativi |

impiegati amministrativi |

9,6 |

|

addetto ai servizi |

addetto alle cucine, addetti ai laboratori, fattorini, addetti alle portinerie |

6,0 |

|

altro operai |

contratto di formazione-lavoro, lavoratori autonomi |

3,7 |

|

operaio generico |

addetti a movimentazione materiali e piccola manutenzione non specializzata |

3,7 |

|

magazziniere |

addetto al magazzino |

1,7 |

Per quanto riguarda la provenienza dei lavoratori circa il 60% è originario delle regioni del Sud, il 30% circa delle regioni centrali ed un 10% dal nord Italia, scarsa è la presenza di lavoratori extracomunitari e prevalentemente impiegati in un’unica fase lavorativa (impermeabilizzazione). Quindi le maestranze sono composte quasi interamente da lavoratori che risiedono lontano dal luogo di lavoro.

Questo è un elemento che può avere importanti riflessi sulla salute dei lavoratori (intesa anche come benessere sociale). I cantieri sono distanti dai centri abitati e dai servizi, di conseguenza sono stati costruiti campi base, in prossimità dei cantieri industriali, in cui i lavoratori potessero vivere durante lo svolgimento dei lavori. All’interno del campo base, costruito anche secondo le indicazioni dei servizi pubblici di prevenzione utilizzando criteri dell’edilizia residenziale, si trovano gli alloggi, la mensa e spazi comuni di riposo e di ricreazione (club, campo da calcetto).

Assistenza sanitaria e pronto soccorso

La dislocazione dei cantieri su un territorio così vasto e difficilmente raggiungibile dai mezzi di soccorso ha fatto nascere l’esigenza di creare un sistema di assistenza del tutto nuovo.

La Regione Toscana si è fatta a suo tempo promotrice, nei confronti del Committente dell’opera (TAV spa), del Consorzio delle Imprese che l’avrebbero realizzata, dell’Azienda Sanitaria di Firenze e dell’Azienda Ospedaliera Careggi, di un accordo che garantisse ai lavoratori un’assistenza sanitaria globale, sia in caso di infortunio sia per patologie intercorrenti.

In quest’ottica l’Azienda Sanitaria di Firenze ed il Consorzio di imprese hanno stipulato una apposita convenzione con la duplice finalità di:

1. garantire ai lavoratori i servizi e le prestazioni sanitarie fruibili dai cittadini residenti nel territorio della ASL 10.

2. garantire e possibilmente migliorare la qualità e la fruibilità dei servizi sanitari per i cittadini residenti, nonostante l’aumento della popolazione conseguente all’insediamento dei lavoratori impegnati nella realizzazione dell’opera.

La scelta del sistema dedicato è stata motivata dalle seguenti ragioni:

- la dislocazione dei cantieri in zone decentrate, orograficamente complesse, con viabilità critica non raggiungibili in tempi accettabili dal sistema 118

- la necessità di disporre di mezzi ed attrezzature idonee per il soccorso nei cantieri e nelle gallerie, comprese quelle grisutose, non comunemente in possesso della rete di soccorso 118.

- la necessità di poter contare su personale sanitario addestrato all’intervento nei luoghi di lavoro e in gallerie.

- l’opportunità di assicurare ai lavoratori direttamente nei campi base una struttura in grado di fornire l’assistenza sanitaria di base.

Il sistema di soccorso sanitario nei cantieri è costituito da:

- sicuristi preparati alla gestione delle emergenze.

- personale sanitario della Azienda Sanitaria di Firenze.

- strutture e mezzi dedicati al soccorso nei cantieri

- sistema di emergenza sanitaria territoriale gestito dalla centrale operativa del 118.

Per quanto concerne l’obbiettivo di assicurare ai lavoratori direttamente nei campi base una struttura in grado di fornire l’assistenza sanitaria di base, le infermerie di cantiere hanno funzionato anche come terminali dei distretti sanitari portando a conoscenza dei lavoratori la possibilità di ottenere il medico di medicina generale anche nel comune nel cui territorio è situato il campo base di appartenenza senza dover rinunciare al medico di medicina generale nel comune di residenza. Tale possibilità è stata resa possibile da un accordo con i medici di medicina generale, recepito dalla Regione Toscana a fronte di un finanziamento della TAV.

Il modello organizzativo del servizio pubblico di prevenzione

La realizzazione di un’opera così rilevante per quanto riguarda i rischi “potenziali” per la salute dei lavoratori ha posto, fino dall’inizio, il servizio di prevenzione dell’Azienda Sanitaria di fronte a delle scelte per superare difficoltà derivanti da:

- Assoluta novità delle problematiche di igiene e sicurezza

- Assenza di una formazione specifica degli operatori rispetto ai problemi da affrontare e quindi la necessità di qualificare in tempi congrui rispetto all’inizio dei lavori tutti gli operatori coinvolti, su tematiche di assoluta novità e complessità.

- Impegno straordinario relativamente alle risorse umane e strumentali presenti nel servizio di prevenzione

- Presenza di cantieri su più zone della ASL

In relazione a ciò la scelta operata da parte della Direzione aziendale e del Dipartimento di Prevenzione è stata quella di individuare una struttura dedicata, che garantisse efficacia ed efficienza agli interventi di prevenzione sui cantieri dell’alta velocità ed omogeneità d’intervento. Tale struttura si occuperà ovviamente anche delle future altre grandi opere in fase di avvio nel territorio di competenza dell’ASL di Firenze (VAV, Terza corsia autostradale, AV a Firenze).

Gli operatori sono stati suddivisi in gruppi operativi e tecnici, strettamente coordinati fra di loro attraverso programmi di lavoro comuni; ai gruppi operativi è demandata la vigilanza ed il controllo dei cantieri; quelli tecnici hanno una funzione di approfondimento tecnico specialistico sulle tematiche individuate come prioritarie ai fini della salute e sicurezza dei lavoratori.

Sul piano della formazione e dell’aggiornamento sono state impegnate risorse per organizzare corsi cui hanno partecipato esperti interni alle strutture del sistema sanitario nazionale e sovranazionale (INSAI svizzero) e dell’università (Ingegneria, Scienza della Terra); la qualificazione del personale ha permesso successivamente di organizzare anche ulteriori momenti formativi interni; infine sono state organizzate visite presso analoghi cantieri per la realizzazione di gallerie ferroviarie in territorio svizzero.

Altrettanto importante è stato il rapporto di collaborazione con i Rappresentanti dei lavoratori per la sicurezza e con le Organizzazioni sindacali dei lavoratori al fine di raccogliere le istanze e le indicazioni provenienti da chi opera quotidianamente in galleria e per dibattere e confrontarsi sugli aspetti più rilevanti

Coordinamento interregionale

In questo contesto è importante sottolineare lo stretto rapporto che fino dall’inizio c’è stato fra le due regioni interessate dai lavori. Infatti l’opera si contraddistingue per una unicità di progettazione e per una sostanziale unitarietà in termini di impresa esecutrice. A fronte di un interlocutore unico i servizi di prevenzione delle due regioni hanno percorso la strada di una stretta collaborazione e di uno stretto coordinamento per attuare politiche di omogeneità di valutazione e di intervento.

Sono stati istituiti gruppi tecnici di lavoro interregionali cui è stata demandata l’analisi di problematiche specifiche.

Un ulteriore passo è stato fatto grazie ai rapporti di collaborazione con le Università:

il sapere e le conoscenze del mondo accademico sono stati collegati al sistema pubblico di prevenzione e controllo permettendo, a quest’ultimo, di affrontare contesti del tutto nuovi, di notevole complessità e portata, e di adottare adeguate soluzioni a tutela dei lavoratori con approcci all’altezza delle più avanzate conoscenze scientifiche e tecniche. A fronte di opere caratterizzate da dimensioni fuori dell’ordinario, di scelte progettuali e costruttive, in gran parte di recente concezione, della notevole varietà delle caratteristiche dei terreni appenninici tosco - emiliani, sono stati varati programmi di Studi e Ricerche su numerosi temi ed aspetti specifici delle opere, del contesto geologico in cui venivano ad essere realizzate, del sistema costituito da tecnologie di scavo..In questa ottica sono nate le circolari interregionali che costituiscono degli standard di sicurezza integrativi alle norme vigenti rispondenti alle odierne conoscenze ed alla attuale tecnologia .

Attraverso un’approfondita ricerca bibliografica, la consultazione di norme tecniche di altri paesi e visite presso cantieri di costruzione di gallerie in ambito europeo è stato possibile evidenziare l’esistenza di soluzioni tecniche in grado di affrontare e migliorare alcuni aspetti di sicurezza che non erano definiti nel sistema legislativo e regolamentare italiano.

Gli standard tecnici hanno operativamente colmato una carenza normativa esistente dando concreta risposta ai problemi presenti nei cantieri.

I temi affrontati sono relativi a:

¨ Gli standard per la realizzazione dei campi base,

¨ Rischio di investimento da mezzi Indumenti ad alta visibilità, dispositivi ottici ed acustici di segnalazione

¨ Rischio di incendio Divieto di accesso ai mezzi alimentati a benzina, estintori portatili a bordo dei mezzi, rete idrica antincendio;

¨ Problema del soccorso: concetto di autosalvataggio. Veicolo di evacuazione galleria, autosalvatori, container di salvataggio;

¨ Problema delle comunicazioni tra interno/esterno galleria. Sistema di allarme all’imbocco galleria, sistema di comunicazione ed allarme lungo l’asta ed al fronte della galleria;

¨ Logistica delle attrezzature per interventi di emergenza. Attrezzature per emergenza all’esterno e all’interno della galleria;

¨ Logistica delle attrezzature per interventi di emergenza. Attrezzature per emergenza all’esterno e all’interno della galleria;

¨ Efficienza dell’impianto di ventilazione. Controllo dei parametri di ventilazione;

¨ Rischio grisù: Classificazione delle gallerie, misure di sicurezza approntate, sistema di rilevazione grisù, sistema semaforico di segnalazione gas all’imbocco e lungo l’asta della galleria.

I rischi lavorativi comuni all’intero ciclo produttivo

In questo paragrago sono indicati i principali rischi cui sono esposti, in modo trasversale all’intero ciclo di lavoro, tutti i lavoratori impegnati nella costruzione dell’opera.

Prima di procedere alla trattazione delle singole tipologie è opportuno segnalare che per alcuni fattori di rischio, nel capitolo Impianti e strutture a servizio dei cantieri e delle lavorazioni, sono descritti in dettaglio i sistemi di controllo e prevenzione.

rischi legati alla sicurezza

Per quanto attiene ai rischi per la sicurezza, nel comparto in esame ci troviamo di fronte a situazioni straordinarie proprio in relazione alla tipologia dei lavori effettuati; in particolare ci riferiamo ad eventi quali il crollo dell’ammasso roccioso, alle venute di acqua e di gas (pericolo di esplosioni), che possono costituire, qualora si verifichino, eventi di estrema gravità per l’alto numero dei lavoratori coinvolti e per la gravità delle conseguenze. E’ altresì importante tenere in considerazione il rischio derivante dall’utilizzo di impianti ed apparecchiature alimentati da aria compressa ed elettricità, quest’ultimo aggravato dalla presenza di acqua ed umidità elevata.

E’ evidente che,

rispetto a tali rischi, riveste una importanza fondamentale la fase della

progettazione in cui grazie ad accurate ed approfondite indagini geologiche è

possibile fare delle stime previsionali su quali potranno essere le probabilità

che tali eventi si verifichino e soprattutto potranno essere fatte scelte

adeguate per quanto riguarda le tecnologie costruttive da adottare e le

attrezzature da utilizzare per garantire al massimo la sicurezza dei

lavoratori. Per quanto riguarda il monitoraggio del

rischio di venuta di gas grisou si rimanda al paragrafo specifico nel capitolo

“Impianti e strutture a servizio dei cantieri e delle lavorazioni”.

Un altro aspetto rilevante è quello relativo al rischio di investimento da parte dei mezzi d’opera che si trovano nella galleria: mezzi per lo scavo, per lo smarino del materiale scavato, il trasporto del calcestruzzo, veicoli per il trasporto di personale che in alcuni momenti sono contemporaneamente presenti in ristrette aree di lavoro costituendo un pericolo per l’incolumità dei lavoratori stessi.

Strettamente collegato col rischio di investimento è l’aspetto relativo all’illuminazione della galleria; questo infatti riveste particolare importanza non tanto ai fini della prevenzione dei rischi per la salute quanto ai fini della sicurezza; un’adeguata illuminazione dell’ambiente è utile per evitare che persone ed ostacoli in generale possano non essere visti con pericolo di investimento e/o incidente.

La presenza in galleria di tanti mezzi d’opera costituisce un problema dal punto anche di vista del pericolo di incendio; come la fase di impermeabilizzazione della galleria con teli in pvc e tessuto non tessuto come possibili disfunzioni e guasti dell’impianto elettrico che possono essere responsabili di incendi; tale evento, in un contesto quale è quello della galleria, può rappresentare un’evenienza di estrema gravità soprattutto in quei casi in cui l’incendio, pur di per sé non grave, determina lo sviluppo di grandi quantità di fumo ovvero in quei casi in cui i lavoratori possono rimanere bloccati in una zona a fondo cieco senza possibilità di fuga.

rischi legati a fattori igienico ambientale (tipo chimico/fisico)

Per quanto riguarda i rischi per la salute, i principali sono rappresentati dall’esposizione a polveri, ai gas di scarico dei motori diesel, ai fumi della volata, a rumore e a vibrazioni.

Tali rischi vengono periodicamente monitorati e valutati dalle imprese secondo gli obblighi previsti dalle normative nazionali e comunitarie. Infatti è prevista la stesura di un documento di valutazione specifico per i rischi di esposizione alle polveri contenenti silice, al rumore e alle vibrazioni; tale documento è regolarmente aggiornato ed inviato all’organo di vigilanza. Congiuntamente vengono inviate periodicamente le relazioni di campionamento delle polveri (frazione respirabile delle polveri totali e della silice libera cristallina), dei gas nocivi e pericolosi (anidride carbonica, ossido di carbonio, gas nitrosi, idrogeno solforato e anidride solforosa), di misurazione del rumore e delle vibrazioni.

Le polveri rappresentano di gran lunga uno dei rischi più rilevanti soprattutto in relazione alla presenza, in esse, di notevoli quantità di silice libera cristallina (SiO2), un problema che negli ultimi anni ha assunto notevole rilevanza. Nel 1997 la IARC, il principale organismo internazionale di ricerca sul cancro, ha inserito la silice libera cristallina, come quarzo, fra le sostanze o i processi lavorativi del primo gruppo, cioè fra gli agenti cancerogeni certi per l’uomo; nel 2000 l’ACGIH, pur mantenendo la classificazione della silice cristallina in A2 (sospetto cancerogeno per l’uomo), ne modifica il limite di esposizione (TLV-TWA) come del quarzo respirabile da 0,1 mg/mc a 0,05 mg/mc. Il confronto con il nuovo valore limite ha determinato una ben diversa interpretazione della situazione espositiva nei cantieri dell’Alta Velocità.

La silice cristallina è naturalmente presente nelle formazioni rocciose del versante appenninico in percentuali molto variabili (dal 10 fino al 30 per cento), secondo i litotipi rappresentati e si sviluppa nell’ambiente di lavoro principalmente nelle fasi di scavo e smarino ma anche a causa del transito degli automezzi lungo l’asta della galleria; costituisce un rischio elevato per la salute dei lavoratori, di non semplice risoluzione se non aggredito su più fronti: adozione di dispositivi di protezione collettiva, individuali, misure organizzative e procedurali. I dati di esposizione del periodo 2001-2003, rilevano come circa il 30% delle maestranze impegnate nella realizzazione dell’opera, risulti esposto a valori superiori al TLV-TWA: tutto il personale che opera con continuità in galleria risulta esposto a valori superiori o prossimi al limite raccomandato.

Per quanto riguarda i gas di scarico provenienti dalle

emissioni dei motori diesel presenti in galleria essi sono rappresentati dagli

inquinanti: Ossido di Carbonio (CO), Ossidi

di Azoto (NOx), Anidride Solforosa (SO2),

Idrocarburi incombusti (HC) e Particolato (polveri fini e finissime).

A prescindere dalle caratteristiche tossicologiche di ciascun inquinante, la IARC ha classificato l’emissione dei motori diesel come “probabile cancerogeno per l’uomo” (classe 2A). Si ritiene che l’azione di cancerogenesi sia determinata dalla presenza di idrocarburi policiclici aromatici e loro derivati, che risultano essere adsorbiti sul particolato. In considerazione dei vari inquinanti prodotti dai motori diesel, si evidenzia come il principale rischio per la salute sia sicuramente determinato dalla presenza di cancerogeni.

Le loro concentrazioni in galleria possono risultare

particolarmente elevate se non sono state adottate misure per ridurre la

quantità di emissione dei singoli inquinanti, quali l’utilizzo di:

¨

macchine operatrici di

cantiere (es.escavatori, pale, martelloni) e mezzi di trasporto (es. dumper,

autobetoniere) di recente fabbricazione (anno di costruzione > 2000) con

motori endotermici di categoria superiore a Euro II o Stage I (Direttiva

97/68/CEE);

¨

marmitta catalitica,

se non già esistente, utile ad abbattere i gas inquinanti emessi: CO, HC, NOx e

in minima parte il particolato.

¨

gasolio a basso

contenuto di Zolfo (non più di 50 ppm), anziché il tipo “commerciale” (350

ppm), utile a :

-

ridurre la produzione

di SO2 e particolato;

-

migliorare

l’efficienza di abbattimento del catalizzatore e quindi utile a ridurre

indirettamente la % di altri inquinanti, quali NOx, HC e Particolato;

In secondo luogo è fondamentale progettare e dimensionare

un impianto di ventilazione adeguato (vedi paragrafo Impianto di ventilazione nel capitolo Impianti e strutture a servizio dei cantieri e delle lavorazioni) che

consenta un’immissione di aria fresca proporzionale alla potenza dei motori

endotermici utilizzati per ottenere la diluizione sufficiente dei gas

inquinanti prodotti.

Infine appare fondamentale (vedi paragrafo Manutenzione macchine, impianti e strutture

nel capitolo Impianti e strutture a

servizio dei cantieri e delle lavorazioni) predisporre una corretta

manutenzione dei sistemi di abbattimento dei gas, dei sistemi di alimentazione

dei motori e dell’impianto di ventilazione, compresa la gestione della sua

regolazione in funzione delle lavorazioni in corso.

Un utile contributo, per ridurre e tenere sotto controllo, entro parametri prefissati, l’emissione degli inquinanti generati nel processo di combustione del ciclo diesel, viene dalle indicazioni contenute nella Nota tecnica Interregionale n°12211 del 31/03/2004 (Regione Toscana e Emilia Romagna) dal titolo Mezzi diesel - "Standard di sicurezza per i lavori in galleria da adottarsi durante la costruzione di grandi opere pubbliche quali la linea ferroviaria ad Alta Velocita', la Variante Autostradale di Valico e la realizzazione della terza corsia. Dotazioni ed uso dei mezzi equipaggiati con motori diesel"

Analoghe considerazioni possono essere fatte per i fumi nocivi prodotti dal brillamento dell’esplosivo utilizzato per abbattere il fronte.

Il rumore rappresenta un fattore di rischio molto diffuso nelle lavorazioni in galleria soprattutto nelle operazione del fronte di scavo con martellone e smarino con pala meccanica, nella esecuzion della perforazioni con jumbo, nell’esecuzione del rivestimento definitivo durante la fase di getto del cls e per la vibrazione dei casseri, nella posa in opera dello spritz-beton, durante l’utilizzo di utensili vari (perforatori, fioretti), ecc. Ne consegue che, in un ambiente di tipo confinato quale la galleria, i livelli di rumore più considerevoli determinano un’importante influenza sulle lavorazioni meno rumorose. Pertanto, durante l’effettuazione delle lavorazioni sopra menzionate, che possono raggiungere livelli equivalenti di rumore di 107 dBA, si delineano delle aree con rumore superiore ai 90 dBA che si estendono fino a 100 m dal punto di emissione. L’esposizione degli addetti a lavorazioni sostanzialmente poco rumorose, come per esempio la realizzazione dell’impermeabilizzazione, dipendono in modo determinante dalla contemporaneità o meno con queste lavorazioni.

Nel contesto globale dei cantieri della tratta TAV toscana è emerso che circa il 37% dei lavoratori occupati ( nel 2003 circa 981) è soggetto a un livello di esposizione superiore a 90 dBA e che naturalmente le mansioni più a rischio sono il minatore e il carpentiere.

Un ulteriore

fattore di rischio presente nei lavori in galleria è costituito dallo stress

termico. Il microclima dell’ambiente

di lavoro dipende principalmente dalla temperatura dell’ammasso roccioso nel quale si scava e

questa è tanto più alta quanto è più alta la pressione esercitata dalla

copertura. Nelle gallerie del tratto

appenninico, che non hanno grandi coperture,

le temperature dell’ammasso roccioso non raggiungono livelli tali da

richiedere misure particolari. Infatti le temperature in inverno ed in estate

hanno un range compreso tra 15 - 25°C.

Alcune fasi di lavoro tuttavia comportano notevoli emissioni di calore ed espongono i lavoratori ai rischi o comunque ai disagi dovuti ad un microclima non confortevole. Nelle gallerie scavate in tradizionale il getto con cls alla calotta espone gli addetti al notevole calore generato dalla reazione di maturazione del cls stesso e dalla scarsa ventilazione, così come sono esposti al calore gli addetti alle macchine operatrici a causa del calore sviluppato dai motori di queste.

Per queste fasi devono essere adottate misure di tutela specifiche quali ad esempio l’aumento della ventilazione nelle postazioni a rischio mediante spillamenti dalla conduttura principale, la dotazione alle macchine operatrici di impianti di climatizzazione interna ecc.

rischi trasversali legati ad aspetti di tipo organizzativo

Per quanto riguarda poi i rischi trasversali essi riguardano prevalentemente aspetti di tipo organizzativo legati soprattutto al lavoro a turni e lavoro notturno da una parte e alla movimentazione manuale di carichi dall’altra. Per entrambi queste tipologie di rischio si è proceduto ad effettuare indagini specifiche.

Nel corso degli ultimi anni esso è diventato un importante fattore dell'organizzazione del lavoro, volto ad incrementare la produttività e a sostenere la competitività delle aziende.

Per “lavoro a turni” si intende, in generale, ogni forma di organizzazione dell’orario di lavoro, diversa dal normale “lavoro giornaliero”, in cui l’orario operativo dell’azienda viene esteso oltre le consuete 8-9 ore diurne (in genere tra le 8 e le 17-18), fino a coprire l’intero arco delle 24 ore, mediante l’avvicendamento di diversi gruppi di lavoratori.

E' ormai assodato che il lavoro in turni comprendente i turni notturni costituisce un’oggettiva condizione di stress per l’organismo, che può avere significative ripercussioni sulle condizioni di salute, in particolare per quanto riguarda:

1) l’assetto biologico: sconvolgimento del ciclo sonno/veglia, con perturbazione dei normale ritmi circadiani delle funzioni biologiche e quindi delle condizioni psicofisiche della persona;

2) l’efficienza lavorativa, che dipende dalle fisiologiche fluttuazioni della performance nell’arco delle 24 ore, connessa sia alla durata che alla collocazione dell’orario di lavoro, con conseguente maggior rischio di errori e infortuni;

3) lo stato di salute: il deterioramento delle condizioni di salute si può manifestare soprattutto con disturbi del sonno e della funzione digestiva e, a lungo andare, con più importanti patologie prevalentemente a livello gastrointestinale, neuropsichico e cardiovascolare;

4) le condizioni di vita familiare e sociale: connesse a difficoltà nel mantenere le consuete relazioni interpersonali, con conseguenti influenze negative sul rapporto di coppia, la cura dei figli e i contatti sociali.

I riflessi del lavoro a turni sul fenomeno infortunistico sono stati oggetto di studio specifico; i risultati sono stati presentati in convegni e pubblicati: 1) "Orario di lavoro e fenomeno infortunistico nella costruzione della Tratta toscana dell'Alta Velocità ferroviaria" in atti del convegno "La prevenzione nei lavori della costruzione della TAV: un punto di arrivo ed un punto di partenza" Firenze, 22 maggio 2003 editi dalla regione Toscana collana Ti Con Erre, Sicurezza Sociale; 2) “Organizzazione del tempo di lavoro ed effetti sulla salute e sicurezza dei lavoratori: analisi del fenomeno infortunistico e dello stato di salute in una coorte di lavoratori della TAV" in "Percorsi di integrazione" anno XII - numero I - primavera 2004

Per quanto riguarda il rischio posturale e da movimentazione manuale di carichi si è proceduto alla valutazione della frequenza dei disturbi muscolo-scheletrici a carico del rachide, dell’arto superiore ed inferiore in un campione di 119 lavoratori mediante la somministrazione di un questionario anamnestico ad uso epidemiologico. Inoltre si è cercato di stabilire il tipo di correlazione esistente fra tali disturbi e l’assunzione di determinate posture durante l’attività lavorativa, prendendo in considerazione alcune delle mansioni più rappresentative del lavoro in galleria e che comportano un carico di lavoro maggiore e posture apparentemente più incongrue. Dall’indagine è risultato che:

Ø Il 64% della popolazione lavorativa esaminata ha riferito la comparsa di disturbi muscolo-scheletrici negli ultimi 12 mesi.

Ø La sede prevalente dei disturbi è il tratto lombare (47%) e la spalla (21%).

Ø I disturbi hanno prevalentemente durata e frequenza giornaliera.

Ø I lavoratori più esposti risultano quelli che lavorano all'interno della galleria.

Ø L'intensità del disturbo si colloca in una scala da 0 a 5 in circa il 30% dei casi, oltre il 25% dei soggetti segue una terapia specifica.

Ø Il confronto con un campione di popolazione generale di riferimento, mostra, in particolare per le fasce d'età più avanzate una maggior prevalenza del disturbo a livello lombare, classificato in modo analogo, nei lavoratori della TAV.

Ø Le due mansioni indagate dal punto di vista posturale mostrano un livello di rischio classificabile al livello 2. Il rischio posturale e' attribuibile essenzialmente all'assunzione di posture incongrue rispetto invece alla movimentazione manuale di carichi

Analisi del fenomeno infortunistico

Le informazioni di seguito riportate sono relative agli infortuni occorsi nella realizzazione della tratta toscana dell’alta velocità ( 51 km) ottenuti attraverso un osservatorio dedicato (OM TAV).

L’Osservatorio di Monitoraggio del Treno ad Alta Velocità (oggi denominato MONITOR) nasce con l’obiettivo principale di realizzare un sistema di sorveglianza degli effetti sulla salute dei lavoratori impegnati nella costruzione dell’opera. Raccoglie dati sulla popolazione lavorativa e su fenomeni che la interessano (livelli di esposizione ad inquinanti, infortuni,malattie professionali) ma anche sull’attività dei Servizi di Prevenzione.

Relativamente all’evento infortunio le informazioni provengono dalle denunce e dai registri infortuni nei quali le aziende annotano, con il dettaglio richiesto, i dati relativi agli incidenti; l’osservatorio registra l’infortunio sul lavoro che ha comportato l’astensione dal lavoro per almeno un giorno.

Le fonti informative

Vengono raccolti i registri di tutte le maggiori imprese impegnate nei lavori (30), in modo particolare di tutte quelle che svolgono attività caratteristiche di questo particolare settore delle costruzioni.

L’altro elemento essenziale per la misura del rischio infortunistico, ovvero le ore lavorate, viene anch’esso trasmesso dalle aziende con un flusso periodico oramai consolidato. Tale dato viene fornito dalle principali aziende per numero di addetti e tipologia di lavoro (n. 7 ditte in Toscana) e permette di calcolare gli indici infortunistici per il 94% degli infortuni accaduti. Il livello di dettaglio di questa informazione varia: pur specificando sempre se le ore sono da attribuirsi allo svolgimento di lavoro in sotterraneo o no, talora si tratta di ore complessivamente lavorate da un’impresa, talaltro si arriva al dato disaggregato per singolo lavoratore.

Le analisi effettuate

I dati raccolti ci permettono di fare una prima descrizione del fenomeno infortunistico; numero d’eventi, luoghi di accadimento, modalità di accadimento (coppia forma-agente), sede della lesione, misura del danno attraverso la durata media e la durata mediana dell’inabilità temporanea.

Disponendo delle ore lavorate effettive è divenuto possibile anche calcolare la dimensione del rischio infortunistico attraverso l’indice di frequenza ( n. infortuni x 1.000.000/ore lavorate) e la misura del danno infortunistico attraverso l’indice di gravità calcolato utilizzando solo le giornate di inabilità temporanea (n. giorni di inabilità temporanea x 1000/ore lavorate).

I dati del fenomeno infortunistico 1998 – 2003

Tab.1 -

Totale infortuni tratta toscana, compresi gli infortuni in itinere

per classi di

durata e anno.

|

Anno |

1 - 3 gg |

4 - 30 gg |

>30 gg |

TOTALE |

||||

|

n° |

% |

n° |

% |

n° |

% |

n° |

% |

|

|

1998 |

42 |

14,2 |

180 |

61,0 |

73 |

24,7 |

295 |

100,0 |

|

1999 |

46 |

13,1 |

222 |

63,1 |

84 |

23,9 |

352 |

100,0 |

|

2000 |

58 |

16,2 |

197 |

55,2 |

102 |

28,6 |

357 |

100,0 |

|

2001 |

29 |

10,2 |

161 |

56,9 |

93 |

32,9 |

283 |

100,0 |

|

2002 |

18 |

7,1 |

148 |

58,7 |

86 |

34,1 |

252 |

100,0 |

|

2003 |

20 |

9,8 |

108 |

52,9 |

76 |

37,3 |

204 |

100,0 |

|

|

||||||||

Totale

|

213 |

12,2 |

1016 |

58,3 |

514 |

29,5 |

1.743 |

100,0 |

Fig. 1 - Distribuzione percentuale degli infortuni totali toscani

per classe di durata ed anno

La classe maggiormente rappresentata è quella con la

prognosi tra 4-30 giorni.

Si nota anche un trend in aumento

nella classe a prognosi peggiore.

Tab. 2 – Infortuni totali toscani in

itinere e non, per classe di durata ed anno.

|

Anno |

Meno di 3 gg |

3 gg o più |

||

|

Non in itinere |

In itinere |

Non in itinere |

In itinere |

|

|

1998 |

42 |

- |

243 |

10 |

|

1999 |

46 |

- |

296 |

10 |

|

2000 |

58 |

- |

295 |

4 |

|

2001 |

28 |

1 |

247 |

7 |

|

2002 |

18 |

- |

224 |

10 |

|

2003 |

20 |

- |

182 |

2 |

|

Totale |

213 |

1 |

1.487 |

43 |

Nel periodo in esame il 2,6% degli infortuni è avvenuto in itinere. La maggior parte sono di media gravità (classe 4- 30 gg) con un tendenza temporale all’aumento di quelli maggiori di 30 gg.

Le elaborazioni di seguito riportate si riferiscono a 1609 su 1743 infortuni occorsi, pari al 92,3 % del totale. Provengono dalle 7 maggiori imprese impegnate nella realizzazione dei lavori che hanno accettato di fornire anche le ore lavorate accanto ad un elevato dettaglio nella descrizione dell’evento infortunistico.

Tab.3 - Totale infortuni occorsi ai lavoratori imprese

OMTAV Toscana

compresi gli infortuni in itinere per classi di

durata e anno.

|

Anno |

1 - 3 gg |

4 - 30 gg |

>30 gg |

TOTALE |

||||

|

n° |

% |

n° |

% |

n° |

% |

n° |

% |

|

|

1998 |

35 |

12,7 |

173 |

62,7 |

68 |

24,6 |

276 |

100,0 |

|

1999 |

45 |

13,1 |

217 |

63,1 |

82 |

23,8 |

344 |

100,0 |

|

2000 |

54 |

16,6 |

177 |

54,3 |

95 |

29,1 |

326 |

100,0 |

|

2001 |

26 |

10,2 |

146 |

57,5 |

82 |

32,3 |

254 |

100,0 |

|

2002 |

15 |

6,9 |

124 |

57,1 |

78 |

35,9 |

217 |

100,0 |

|

2003 |

20 |

10,4 |

97 |

50,5 |

75 |

39,1 |

192 |

100,0 |

|

|

||||||||

Totale

|

195 |

12,1 |

934 |

58,0 |

480 |

29,8 |

1.609 |

100,0 |

Fig. 2 - Distribuzione percentuale degli infortuni imprese OMTAV Toscana

Tab.4 -

Infortuni imprese OMTAV Toscana

per classe di durata, anno e modalità di accadimento

(in itinere e non).

|

Anno |

Meno

di 3 gg |

3 gg

o più |

||

|

Non in itinere |

In itinere |

Non in itinere |

In itinere |

|

|

1998 |

35 |

- |

233 |

8 |

|

1999 |

45 |

- |

290 |

9 |

|

2000 |

54 |

- |

268 |

4 |

|

2001 |

25 |

1 |

223 |

5 |

|

2002 |

15 |

- |

194 |

8 |

|

2003 |

20 |

- |

170 |

2 |

|

Totale |

194 |

1 |

1.378 |

36 |

Gli infortuni in itinere rappresentano il 2,2 % del totale.

Le tabelle seguenti riportano l'indice di frequenza e l’indice di gravità relativamente agli infortuni con inabilità temporanea superiore a 3 giorni, esclusi quelli in itinere ed i 2 infortuni mortali.

Nella lettura dei dati occorre tenere presente che il 1998 è

stato l’anno della messa a punto del sistema di rilevazione dell’Osservatorio

durante il quale si sono presentate difficoltà nell’acquisizione delle ore

lavorate e che sono state fatte elaborazione che escludono i 3 infortuni

mortali.

Tab 5. - Indice di Frequenza e Gravità degli

infortuni imprese OMTAV superiori a tre giorni, esclusi gli infortuni in

itinere e i 3 mortali

|

|

1998 |

1999 |

2000 |

2001 |

2002 |

2003 |

Totale |

|

N° infortuni |

233 |

290 |

267 |

222 |

194 |

169 |

1.375 |

|

N° giorni di inabilità temporanea. |

7.874 |

8.694 |

11.211 |

8.338 |

8.028 |

6.218 |

50.363 |

|

N° ore lavorate |

1.063.946 |

1.947.512 |

1.799.071 |

1.368.075 |

1.560.841 |

1.346.812 |

9.086.257 |

|

Indice di

frequenza (per

1.000.000) |

219,0 |

148,9 |

148,4 |

162,3 |

124,3 |

125,5 |

151,3 |

|

Indice di gravità (per 1.000) |

7,4 |

4,5 |

6,2 |

6,1 |

5,1 |

4,6 |

5,5 |

Indice di frequenza presenta una notevole diminuzione

nell’ultimo biennio, diminuzione che ha interessato la gravità degli infortuni

già a partire dal 2000.

Le figure successive illustrano graficamente gli indici calcolati nelle 2 precedenti tabelle.

Fig.

3 - Indice di Frequenza

Fig.

4 - Indice di Gravità

I quattro principali

luoghi di accadimento sono la galleria, il piazzale, i servizi di cantiere

e l’infortunio stradale.

Tab. 6 – Infortuni imprese OMTAV Toscana superiori a tre giorni suddivisi per luogo di accadimento e per anno (numero e % sul totale)

|

Luogo di

accadimento |

1998 |

1999 |

2000 |

2001 |

2002 |

2003 |

Totale |

|||||||

|

n. |

% |

n. |

% |

n. |

% |

n. |

% |

n. |

% |

n. |

% |

n. |

% |

|

|

Galleria |

130 |

53,9 |

202 |

67,6 |

186 |

68,6 |

163 |

71,8 |

151 |

74,8 |

127 |

74,3 |

959 |

67,97 |

|

Piazzale |

36 |

14,9 |

53 |

17,7 |

45 |

16,6 |

31 |

13,7 |

22 |

10,9 |

18 |

10,5 |

205 |

14,53 |

|

Servizi di

Cantiere |

28 |

11,6 |

30 |

10,0 |

28 |

10,3 |

20 |

8,8 |

16 |

7,9 |

18 |

10,5 |

140 |

9,92 |

|

Infort.

Stradale |

8 |

3,3 |

10 |

3,3 |

8 |

3,0 |

8 |

3,5 |

9 |

4,5 |

4 |

2,3 |

47 |

3,33 |

|

Trincea |

3 |

1,2 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

3 |

0,21 |

|

Viabilità

second. |

- |

- |

1 |

0,3 |

- |

- |

- |

- |

- |

- |

- |

- |

1 |

0,07 |

|

Viadotto |

- |

- |

1 |

0,3 |

- |

- |

- |

- |

- |

- |

3 |

1,8 |

4 |

0,28 |

|

Discarica |

- |

- |

2 |

0,7 |

4 |

1,5 |

4 |

1,8 |

3 |

1,5 |

1 |

0,6 |

14 |

0,99 |

|

Scatolare |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

Non deducibile |

36 |

14,9 |

- |

- |

- |

- |

1 |

0,4 |

1 |

0,5 |

- |

- |

38 |

2,69 |

|

Totale |

241 |

100 |

299 |

100 |

271 |

100 |

227 |

100 |

202 |

100 |

171 |

100 |

1.411 |

100 |

Per infortunio “stradale” si intende la somma degli eventi in itinere e su strada (convenzione INAIL).

La voce “non deducibili” è legata principalmente alla prima fase di raccolta dati nella quale la registrazione da parte delle imprese non era ancora sufficientemente dettagliata.

Figura 5 – Percentuale per anno degli infortuni imprese OMTAV Toscana

superiori a tre giorni per i quattro principali luoghi di accadimento.

Tab. 7 – Infortuni mortali avvenuti nel periodo 1998-2003

Malattie professionali

Patologie segnalate

Le segnalazioni di malattie professionali giunte nel periodo 1997- 2003 sono state 652 di queste la gran parte sono state rilevate in fase di assunzione (pre-employment) o di prima visita (pre-placement) e pertanto attribuibili ad attività lavorative precedenti.

Le segnalazioni provengono principalmente da medici competenti di azienda e solo raramente da INAIL, medici curanti e strutture di diagnosi e cura ospedaliere o universitarie e riguardano quasi esclusivamente le patologie “classiche” della medicina del lavoro.

Nella figura seguente sono riportate le malattie professionali per tipo di malattia nel periodo 1997 – 2003.

L’ipoacusia da rumore rappresenta, infatti, la patologia più frequentemente segnalata anche se almeno la metà dei casi sono riferibili a forme lievi con tracciati audiometrici classificati di 1°- 2° grado secondo Merluzzi: da una parte il rumore rappresenta ancora una importante fonte di danno per i lavoratori, dall’altra la normativa vigente ha istituito un sistema di monitoraggio del danno che ne consente una notifica regolare ai servizi di prevenzione.

Il secondo gruppo di diagnosi

raccoglie tutte le patologie a carico dell’apparato respiratorio distribuite

tra pneumoconiosi, bronchiti croniche e broncopneumpopatie non meglio

precisate.

Segue la sindrome da vibrazioni

mano-braccio.

Sul fronte opposto, quello delle patologie per le quali i criteri diagnostici non sono ancora ben stabiliti (malattie lavoro-correlate e non tecnopatie) come le patologie da sovraccarico biomeccanico degli arti superiori e le patologie del rachide, possiamo dire, che siamo in presenza di una importante sottonotifica aiutati dal confronto con i dati INAIL nazionali e regionali e da indagini condotte ad hoc dai servizi stessi.

Impatto e rischio ambientale del comparto

In questo capitolo si considerano gli aspetti riassuntivi per l’intero comparto produttivo relativi all’inquinamento ambientale e agli effetti sul territorio.

I rischi ambientali vengono riassunti succintamente essendo stati trattati anche nelle fasi di lavoro principali.

a) Inquinamento ambientale

- Emissione in atmosfera

Le principali emissioni in atmosfera del ciclo produttivo delle costruzioni di gallerie sono le seguenti:

Gas di scarico emessi dai motori endotermici diesel delle macchine operatrici e dei mezzi di trasporto attraverso il convogliamento realizzato dall’impianto di ventilazione nell’ambiente l’esterno;

Polveri prodotte durante:

- le

fasi di escavazione della galleria.

Tali polveri, che non vengono abbattute e catturate all’interno della galleria stessa, vengono veicolate nell’ambiente esterno: esse possono contenere anche frazioni di silice cristallina (vedi paragrafo Rischi legati a fattori igienico ambientale nel capitolo I rischi lavorativi comuni all’intero ciclo produttivo)

-

il

passaggio dei mezzi in particolare in strade sconnesse, non asfaltate, oppure

in prossimità delle uscite dei cantieri.

Per l’abbattimento di tali polveri è previsto un sistema di lavaggio ruote all’uscita dei cantieri, discariche, ecc. oppure il lavaggio giornaliero delle strade, realizzato attraverso macchine idropulitrici a carico dell’azienda costruttrice, in aree con particolare densità di cantieri afferenti a strade pubbliche di circolazione stradale ed in prossimità di abitazioni.

Fumi derivanti dalle volate con esplosivo: tali fumi ricchi di sostanze azotate sono prodotti dall’esplosivo utilizzato per lo scavo delle gallerie. Con la volata infatti un’enorme quantità di fumi avente forma di un vero e proprio tappo di fumo si sposta lungo tutto il condotto della galleria (grazie anche alla spinta realizzata dall’aria di lavaggio galleria che naturalmente ripercorre tutta la galleria fino alla fuoriuscita) fino all’evacuazione nell’ambiente esterno. Tale operazione è ciclica e periodica (non continuativa).

Fumi di saldatura provenienti dai locali di officina e

carpenteria afferenti ai vari cantieri di lavoro. Le emissioni devono risultare

convogliate ed autorizzate dai competenti uffici provinciali.

- Scarichi idrici

Gli

scarichi idrici provengono principalmente dal drenaggio di acque di falda

affioranti in galleria durante l’attività di escavazione, di cui esistono dei

monitoraggi ambientali di previsione relativi alla loro presenza.

Le

acque contaminate da oli, lubrificanti, carburanti e

malte cementizie raccolte in prossimità del fronte attraverso pompe elettriche

o diesel ad immersione vengono inviate direttamente all’impianto di depurazione

per il trattamento chimico – fisico (flocculazione, sedimentazione,

filtropressatura). L’impianto di depurazione produce quindi il rifiuto di fango

filtropressato ed uno scarico in acque superficiali che deve essere autorizzato

dalla Provincia.

Per

le acque intercettate dalle falde acquifere che non risultano contaminate

(acque di falda non interferenti con l’attività di costruzione della galleria),

è previsto un sistema di drenaggio che risulta dipendente dal tipo di sezione

scelta in avanzamento, in particolare è previsto tra il prerivestimento

(applicazione bulloni, centine, spritz-beton, ecc.) ed il rivestimento

definitivo (getto del calcestruzzo con cassaforma) la messa in opera di una

membrana sintetica impermeabilizzante (in genere PVC) a copertura di un tessuto

non tessuto con funzione drenante. Le acque di filtrazione vengono raccolte

dalle tubazioni di raccordo poste all’attacco tra muretta e calotta in

corrispondenza delle nicchie (costruite ogni 25 m di galleria).

Nelle

tratte di galleria con sezioni di drenaggio di tipo 1, le acque drenate vengono

allontanate immettendole direttamente nella tubazione per acque chiare

posizionata all’interno del getto di riempimento dell’arco rovescio o nelle

murette ed all’uscita della galleria vengono inviate al più vicino corso

d’acqua.

Nelle

tratte di galleria con sezioni di drenaggio tipo 0, le acque drenate scorrono

sopra l’arco rovescio e si raccolgono nella canaletta realizzata al centro

della galleria, vengono poi fatte transitare in un pozzetto trappola (per

catturare eventuali sospensioni oleose) e successivamente rilasciate nel più

vicino corso d’acqua superficiale.

In

entrambe i casi il rischio di contaminazione delle acque superficiali è legato

alla presenza importante di solidi sospesi totali. Altro rischio è quello

legato all’eventuale modifica del pH derivato da un malfunzionamento

dell’impianto di depurazione.

- Produzione di rifiuti

I residui derivanti dalle lavorazioni di realizzazione della galleria sono:

¨ Materiale di scavo: “smarino”

¨ Rifiuti costituiti da materiale fangoso a varia pezzatura prodotto dalle operazioni di ripulitura del fronte di scavo;

¨ Avanzi di telo in pvc e di tessuto non tessuto di risulta dalla lavorazione dell’impermeabilizzazione;

¨ Pezzi e frammenti di pali in vetroresina VTR utilizzate per il preconsolidamento

¨ Fango secondario (filtropressato) derivante dalla depurazione delle acque di lavorazione (aggottamento, betonaggio e di regimazione del cantiere)

¨ Fango di betonaggio

¨ Fango di prima sedimentazione pompabile

Le contaminazioni presenti in queste tipologie di materiale sono da attribuirsi principalmente al contatto con oli disarmanti (utilizzati per il disarmo della cassaforma per i getto definitivo), oli lubrificanti e carburanti presenti sul fondo delle gallerie e veicolati con l’acqua di aggottamento, oltre che al contatto con le malte cementizie contenenti silicati (pH basico)

Rifiuti derivanti dall’attività edile, di officina e uffici, che vengono smaltiti con ditte autorizzate, sono costituiti da:

¨ Accumulatori a piombo

¨ Imballaggi vari

¨ Pneumatici usati

¨ Fanghi da serbatoi settici

¨ Oli esausti

¨ Ferro – acciaio

¨ Misti di demolizione e costruzione

Materiale di scavo “smarino” e residui prodotti dalle

operazioni di ripulitura del fronte di scavo

I materiali di cui sopra sono derivanti dall’attività di escavazione della galleria ed alla luce di quanto stabilito dalla Legge 443/01 (legge Lunardi), è rifiuto solo quando la composizione media dell’intera massa presenti una concentrazione di inquinanti superiore ai limiti massimi previsti dal DM 471/99 (allegato 1, tabella 1, colonna B), verificati mediante accertamenti sui siti di destinazione dei materiali di scavo (piazzole di caratterizzazione). Lo smarino contaminato pertanto viene smaltito in discarica con codice CER, mentre il restante viene riutilizzato in ripristini ambientali in cave e PREVAM.

Fango secondario (filtropressato) derivante dalla depurazione delle acque di

lavorazione (aggottamento, betonaggio e di regimazione del cantiere)

Le acque contaminate da oli, lubrificanti e malte

cementizie raccolte in prossimità del fronte attraverso pompe elettriche o

diesel ad immersione, le acque di scarico presenti nell’impianto di betonaggio

ed in genere quelle di regimazione dei piazzali dei vari cantieri vengono

inviate all’impianto di depurazione per il trattamento chimico – fisico

(flocculazione, sedimentazione, filtropressatura). Dall’impianto di depurazione

si produce il rifiuto di fango secondario

(filtropressato) che viene smaltito con ditta autorizzata.

- Inquinamento acustico

da conduzione degli impianti

produttivi

Il rumore diffuso all’esterno della galleria deriva principalmente dai motori dei ventolini. L’attenuazione della rumorosità con opere di isolamento acustico è stata realizzata solo per alcuni cantieri, in particolare per quelli posizionati in prossimità di abitazioni singole o nuclei abitativi.

da traffico veicolare indotto

Altra fonte considerevole di inquinamento acustico è rappresentata dal traffico di mezzi pesanti per la movimentazione di materiale prodotto dallo scavo delle gallerie (marino) e per l’approvvigionamento delle materie prime necessarie per i cantieri industriali. Al fine di ridurre i livelli di esposizione acustica per la popolazione, in alcuni casi, sono stati adottati degli interventi mitigativi quali:

¨ riduzione limiti di velocità dei mezzi;

¨ costruzione di strade alternative, non limitrofe alle abitazioni;

¨ riduzione tempo effettivo di lavoro del cantiere con conseguente fermo dei mezzi in particolare nelle ore notturne.

b) Rischio ambientale

- Rilascio inquinanti

Dalla attività svolta si possono avere rilasci accidentali dei seguenti inquinanti:

¨ Fumi derivanti da captazione e venute di gas metano o grisù;

¨ Liquidi, derivanti da sversamenti accidentali sul suolo di oli minerali, oli disarmanti, carburanti, grassi, prodotti utilizzati nel depuratore (flocculanti, acidi, ecc.);

¨ Solidi sospesi totali provenienti dalla captazione di venute di acqua la cui portata è sopradimensionata rispetto al sistema di regimazione acqua ed il relativo impianto di depurazione.

¨ Rifiuti liquidi di vario genere (in particolare oli esausti), perché stoccati in modo inidoneo in assenza di vasche per il contenimento di eventuali sversamenti.

- Incendi esplosioni

L’attività di costruzione delle gallerie può comportare rischi di esplosione incendio per derivanti dalla possibilità di intercettare sacche di gas grisou durante lo scavo.

Impianti e strutture a servizio dei cantieri e delle lavorazioni

Campo base

Il Campo Base (CB), solitamente ubicato in un area non

esposta a fonti di inquinamento da traffico e altre insalubrità, è costituito

da una serie di locali prefabbricati adibiti alle seguenti funzioni:

Il Campo Base (CB), solitamente ubicato in un area non

esposta a fonti di inquinamento da traffico e altre insalubrità, è costituito

da una serie di locali prefabbricati adibiti alle seguenti funzioni:

¨ Dormitori;

¨ Uffici per funzioni direttive, tecniche, operative, logistiche;

¨ Cucina per ristorazione e ricreazione degli addetti;

¨ Mensa;

¨ Infermeria per gestione emergenza in galleria (servizio Coordinamento Soccorsi Interno - CIS).

Tali strutture sono attive per tutta la durata dei lavori della linea AV Bologna - Firenze.

Tutti i prefabbricati, separati per tipologia e dotati di marciapiede perimetrale in cemento, sono stati costruiti in conformità ai requisiti tecnici ed igienico sanitari attualmente in vigore.

Il CB, solitamente recintato da rete metallica a maglia stretta avente un altezza non inferiore a mt.1.50, è dotato di un accesso principale e di un uscita da utilizzare in caso di emergenza.

Il traffico veicolare è separato dai passaggi pedonali e sono presenti aree adibite al parcheggio dei mezzi.

Un valido contributo utile alla realizzazione dei campi base è rappresentato dalla Nota Interregionale n°27965/PRC del 10/07/2000 (Regione Toscana e Emilia Romagna) dal titolo “Principali requisiti igienico – sanitari e di sicurezza da adottare nella realizzazione dei campi base per la costruzione di grandi opere pubbliche quali la linea ferroviaria ad Alta Velocità e la Variante Autostradale di Valico” .

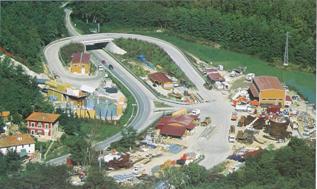

Cantieri industriali

Il

cantiere industriale (c.i.) è solitamente ubicato in un area adiacente

all'imbocco delle finestre di accesso alla galleria oppure, dove previsto,

direttamente adiacente alla galleria di linea.

Il

cantiere industriale (c.i.) è solitamente ubicato in un area adiacente

all'imbocco delle finestre di accesso alla galleria oppure, dove previsto,

direttamente adiacente alla galleria di linea.

E' costituito da una serie di locali prefabbricati ed aree tecniche in cui vengono depositati i materiali, le attrezzature, le macchine ed i mezzi per i lavori di galleria; al suo interno vengono inoltre svolte tutte le operazioni di manutenzione ordinaria e straordinaria sui mezzi e sulle attrezzature nonché stoccaggio temporaneo del marino portato dai dumper provenienti dal fronte.

I locali e le aree di lavoro del c.i. sono generalmente così suddivisi:

¨ Officina;

¨ Deposito carburanti;

¨ Magazzino;

¨ Laboratorio;

¨ Uffici;

¨ Spogliatoi e servizi igienici;

¨ Box per quadro ventilatori, trasformatori cabina elettrica gruppi, elettrogeni;

¨ Ventilatori e compressori;

¨ Deposito bombole;

¨ Box per quadri gruppi elettrogeni e trasformatori;

¨ Deposito olio;

¨ Piazzola atterraggio elicotteri;

¨ Depositi acque di depurazione.

Tutti i locali e le aree sopra descritte si trovano su un piazzale che permette ampia viabilità ai mezzi che transitano dall'imbocco della galleria.

In prossimità dell'imbocco è sempre presente il box contenente il comando e l'azionamento dell'impianto di ventilazione della galleria e l'impianto di produzione e generazione dell'aria compressa; i rispettivi quadri di comando si trovano all'interno del box stesso.

L’area destinata a traffico veicolare è illuminata da impianto di illuminazione esterno; sono presenti aree adibite al parcheggio dei mezzi.

Impianto elettrico F.M. e illuminazione

L'impianto

elettrico in c.a. sistema TN-S fornisce energia elettrica alle utenze esterne e

di galleria in bassa e media tensione 220-380 V e 3000V.

L'impianto

elettrico in c.a. sistema TN-S fornisce energia elettrica alle utenze esterne e

di galleria in bassa e media tensione 220-380 V e 3000V.

L'alimentazione generale dei cantieri è costituita da una fornitura ENEL in MT 15KV-50Hz facente riferimento ad apposita cabina di distribuzione in MT ubicata all'esterno del cantiere industriale; per le situazioni di emergenza è stata realizzata una stazione di autoproduzione di energia elettrica costituita da un certo numero di gruppi elettrogeni (solitamente 4) da 320KW, 380V-50Hz, con trasformazione mediante idoneo trasformatore esterno bt/MT 380/15KV, che funziona in alternativa alla linea di alimentazione ENEL: la centrale di autoproduzione, con autonomia sufficiente a far completare in sicurezza tutte le fasi di lavoro in galleria, è comandata da gruppo di commutazione automatico e manuale agente sul lato bt.

Dalla cabina di trasformazione partono le seguenti linee:

¨ Due Linee in MT 15KV per cabine utenze di galleria;

¨ Una linea in bt 380V-50Hz (dopo trasformazione MT/bt 15/0.4KV) per il quadro generale bt di cantiere alimenta le utenze: impianto di betonaggio; gruppi di continuità cantiere industriale, torre faro cantiere, illuminazione e F.M. cantiere industriale.

La linea di cui al punto 1 riferisce alle cabine di trasformazione: a) MT/MT 15/6KV e b) MT/bt 15/0.4KV (ubicate in prossimità della finestra di accesso alla galleria).

Dalla cabina a) partono 2 linee 6KV per alimentazione dei carri di trasformazione al fronte MT/bt 6/0.4KV ; dalla cabina b) partono le linee di alimentazione principale dei quadri (3: QE2, QE3, QE4) bt "stazione imbocco" (ubicati in prossimità dell'imbocco della finestra di accesso) per i seguenti utilizzatori:

QE2: ventilatore 1, ventilatore 2, compressore 1, compressore 2, officina, depurazione, luci finestra, spogliatoi e servizi, gruppi continuità, pompa silicato, uffici, box imbocco finestra, anemometri, illuminazione esterna imbocco, terre faro.

QE3: ventilatore 3, ventilatore 4.

QE4: compressore 3, compressore 4, quadro posizionatore, luci box.

I carri di trasformazione di cui al punto a) vengono alimentati da cavo MT 6KV posato a vista lungo la galleria mediante idonei accessori ad una quota non inferiore a mt.3 dal piano di calpestio; sono previste cassette di derivazione a 6KV ogni mt.250 dotate di sezionatore in MT 6KV.

Le cabine mobili MT/bt 6/0.4KV, 400KVA, sono adibite all'alimentazione di macchine operatrici ed attrezzature del fronte: cassaforma per getto calotta, pompe di aggottamento delle acque al fronte, jumbo - perforatrice, proiettori per illuminazione, torre faro mobile per illuminazione.

All'interno della galleria risultano installati, in prossimità di macchine ed attrezzature, i relativi quadri di comando.

Illuminazione

L'illuminazione delle zone di passaggio della galleria è affidata a plafoniere fluorescenti 2x40W posate con passo di mt.10.

Per l'illuminazione della zona del fronte di scavo è stato predisposto il seguente impianto di illuminazione:

¨ torre faro mobile su slitta, composta da 4 proiettori con lampade a ioduri metallici da 400W, 2 proiettori completi di lampade al sodio AP da 600W, lampada alogena ausiliara da 200W per ottenere una minima illuminazione alla riaccensione dei proiettori in caso di mancanza della rete, 6 fari alogeni da 150W alimentati da batteria autonoma 24V;

¨ proiettori a ioduri metallici da 400W posati sul carro mobile e/o sulla cassaforma;

¨ per le operazioni di caricamento della volata in gallerie grisutose (dove è previsto il sezionamento elettrico a mt.300 dal fronte per evitare correnti vaganti che potrebbero in qualche modo costituire una fonte di innesco per i detonatori), ad integrazione dell'impianto di illuminazione della torre faro è previsto il montaggio sul pianale di servizio di ulteriori 12 fari alogeni da 150W alimentati da batteria autonoma a 24V che garantisca almeno 1h di autonomia.

In caso di emergenza, dovuta alla mancanza di energia elettrica della rete ENEL o ad un guasto, intervengono i gruppi elettrogeni esterni. E' comunque prevista, per l'illuminazione di sicurezza delle vie di esodo, l'installazione di plafoniere autoalimentate 2x40W, installate una ogni 10, aventi autonomia 1h.

Impianti elettrici

antideflagranti

Dove previsto sono stati utilizzati i seguenti sistemi di protezione:

EEx-d: la possibile esplosione viene contenuta all'interno della custodia (gruppo 1) con laminazione dei prodotti della combustione mediante giunto e dissipazione in atmosfera; è caratterizzata da robuste casse in ghisa ed è utilizzabile per circuiti di potenza: motori, trasformatori, lampade, componenti che durante il normale utilizzo producono scintille.

EEx-e: viene aumentata l'affidabilità dei componenti elettrici in modo che in normali condizioni di utilizzo viene ridotto il rischio di esplosione; è utilizzata solo per apparecchi che durante il normale funzionamento non producono scintille e/o che presentano accorgimenti per evitare il distacco accidentale dei conduttori di collegamento: batterie, cassette di derivazione, armature illuminanti.