A.R.P.A.T.

Agenzia Regionale per la Protezione Ambientale della Toscana

http://www.arpat.toscana.it/

Settore tecnico C.E.D.I.F.

Comunicazione Educazione

Documentazione Informazione Formazione

Unità Operativa

“Documentazione e Informazione”

"Profili di rischio per comparto produttivo"

Pesca, piscicoltura e

servizi connessi

PISCICOLTURA

ALLEVAMENTO DI

PESCI IN ACQUA DI MARE

nella

provincia di Grosseto.

Responsabili del procedimento la ricerca: Barbara Gobbò, Danila

Scala.

Autori della ricerca: Giuseppe Banchi, Claudio Nobler, Danila

Scala.

Fotografie: Claudio Nobler.

Con la collaborazione di: Antonino Costa,

Rodolfo Amati, Giorgio Ricci, Lucia Bastianini, Claudio Viti, Diego De Menich.

RICERCA FINANZIATA DA:

ISPESL - Istituto Superiore

Prevenzione E Sicurezza del Lavoro

Ricerca aggiornata a marzo

2002.

1.

- GENERALITÀ SUL COMPARTO

Nella presente ricerca si prende in esame il comparto produttivo dell’allevamento di pesci in acqua di mare, quali

ad esempio orate, branzini (spigole), cefali, ombrine, sogliole, rombi, ecc… .

Le aziende che svolgono tale lavorazione rientrano nella più

ampia classificazione del codice ISTAT-ATECO ’91 per la classificazione delle

attività economiche: “05.02.1 – Esercizio di allevamenti di pesci

marini e lagunari, di molluschi e di crostacei”, a sua volta facente parte

del codice “05.02 – Piscicoltura”, compreso nel settore

produttivo “05 – Pesca, piscicoltura e

servizi connessi”.

Tabella 1 – Classificazione ISTAT-ATECO ’91 del settore produttivo

|

Codice attività

ISTAT

aTECO ’91

|

Denominazione attività

|

|

|

|

05.02

|

Piscicoltura

|

|

|

05.02.1

|

Esercizio di

allevamenti di pesci marini e lagunari, di molluschi e di crostacei.

Questa

classe comprende:

-

produzione di uova di ostriche, mitili, giovani aragoste, gamberetti ed

altre larve di crostacei, pesciolini

ed avannotti;

-

coltivazione di ulva e altre alghe commestibili;

-

piscicoltura in

acqua di mare;

-

ostricoltura.

|

|

|

05.02.2

|

Allevamenti di pesci in acque dolci (anche

preso aziende agricole).

|

|

Tab. 2 – Dati statistici

su numero di aziende, addetti, infortuni e malattie professionali.

|

PESCA

|

|

ITALIA

|

|

Anno

|

Totale aziende

|

Totale addetti

|

INFORTUNI

|

MALATTIE PROFESSIONALI

|

|

Denunciati

|

Tipo di conseguenza

|

Denunciate

|

Tipo di conseguenza

|

|

Temporanea

|

Permanente

|

Morte

|

Temporanea

|

Permanente

|

Morte

|

|

1996

|

4.562

|

20.926

|

681

|

636

|

37

|

3

|

|

|

|

|

|

1997

|

4.546

|

22.403

|

684

|

625

|

42

|

9

|

2

|

0

|

1

|

0

|

|

1998

|

4.276

|

19.909

|

683

|

636

|

34

|

5

|

|

|

|

|

|

1999

|

4.033

|

19.476

|

670

|

625

|

32

|

2

|

1

|

0

|

1

|

0

|

|

2000

|

n.r.

|

n.r.

|

610

|

577

|

18

|

4

|

2

|

0

|

0

|

0

|

|

Totale 1996-2000

|

3.328

|

3.099

|

163

|

23

|

5

|

0

|

2

|

0

|

|

TOSCANA

|

|

Anno

|

Totale aziende

|

Totale addetti

|

INFORTUNI

|

MALATTIE PROFESSIONALI

|

|

Denunciati

|

Tipo di conseguenza

|

Denunciate

|

Tipo di conseguenza

|

|

Temporanea

|

Permanente

|

Morte

|

Temporanea

|

Permanente

|

Morte

|

|

1996

|

311

|

569

|

57

|

53

|

4

|

0

|

|

|

|

|

|

1997

|

301

|

581

|

54

|

52

|

2

|

0

|

1

|

0

|

0

|

0

|

|

1998

|

282

|

572

|

49

|

43

|

3

|

0

|

|

|

|

|

|

1999

|

255

|

545

|

53

|

51

|

1

|

0

|

|

|

|

|

|

2000

|

n.r.

|

n.r.

|

18

|

17

|

1

|

0

|

|

|

|

|

|

Totale 1996-2000

|

231

|

216

|

11

|

0

|

1

|

0

|

0

|

0

|

Fonte: INAIL

Le aree di riferimento per la presente ricerca è

quella della provincia di Grosseto, in particolare la laguna della Diaccia

Botrona nei pressi di Castiglion della Pescaia, la laguna di Orbetello e le

aree limitrofe.

2. - DESCRIZIONE GENERALE

DEL CICLO DI LAVORAZIONE

L’allevamento di pesci in acqua di mare in Toscana è

localizzato nell’area circostante la laguna di Orbetello per allevamenti

intensivi e nella laguna stessa per allevamento semi intensivo ed estensivo e

in un’altra area paludosa adiacente al mare nel comune di Castiglione della

Pescaia denominata Diaccia Botrona.

Sono presenti piccoli allevamenti semiintensivi

ancora a livello sperimentale adiacenti alle isole di Capraia e di Gorgona.

Per gli allevamenti intensivi il ciclo di lavoro

inizia con il prelevamento dell’acqua prevalentemente da canali collegati con

il mare con apposite pompe idrovore in alcuni casi integrata da acqua di falda

prelevata da pozzi artesiani e sottoposta ad operazioni di sgrigliatura e/o

filtraggio e di climatizzazione.

La riproduzione dei pesci e l’allevamento degli

avannotti è praticato solo in due aziende del comparto in apposite vasche

mentre le altre aziende acquistano avannotti da altri produttori.

Si procede poi alle operazioni di alimentazione dei pesci nelle

vasche di allevamento intensivo con mangimi prodotti esternamente, alla

ossigenazione delle vasche ed infine al pescaggio e al confezionamento.

L’allevamento di tipo semi - intensivo ed estensivo è praticato

nella laguna di Orbetello, caratteristica area salmastra costiera situata tra

il monte Argentario e la terraferma che si estende su di una superficie di

circa 2700 ettari, in comunicazione con il mare aperto tramite i canali di

Nassa e di Ansedonia. Un terzo canale, quello di Fidia, la mette in

comunicazione con il fiume Albegna in prossimità del suo estuario. La pesca

dalla laguna viene eseguita dalle peschiere o “lavorieri”, strutture fisse

poste all’imboccatura dei canali di comunicazione con il mare oppure quella

“vogantivo” realizzata utilizzando speciali reti manovrate per mezzo di

apposite barche. I pesci così pescati vengono confezionati e spediti.

Nella figura seguente si riporta lo schema a blocchi

di massima del ciclo lavorativo.

schema

a blocchi del ciclo lavorativo

PRELEVAMENTO E TRATTAMENTO DELL’ACQUA PER LE VASCHE DI PISCICOLTURA

DESCRIZIONE

DELLA FASE

L’acqua utilizzata nelle vasche di allevamento di

pesci marini è continuamente sottoposta a ricircolo e ricambio tramite pompe

idrovore e un sistema di canalizzazioni che collegano le vasche sia tra loro

sia con i corpi idrici limitrofi all’impianto di allevamento.

Nel caso l’impianto sia realizzato in zone paludose

prossime al mare, l’acqua è prelevata tramite una o più pompe idrovore da un

canale della palude collegato al mare ed esterno all’impianto di allevamento.

L’acqua prelevata è immessa in una prima vasca che ha lo scopo di lasciarla

decantare prima di utilizzarla nelle vasche di allevamento dei pesci. Questa

prima vasca può essere collegata ad altre che hanno la stessa funzione,

chiamate vasche di lagunaggio.

L’acqua prelevata dal canale, prima di essere

immessa nella prima vasca di lagunaggio, passa attraverso una griglia che serve

per trattenere eventuali parti grossolane indesiderate (prevalentemente

vegetazione lacustre). La griglia necessita di essere periodicamente pulita per

rimuovere tutto ciò che tende ad accumularsi su di essa, altrimenti si

ostruirebbe il passaggio dell’acqua. Per la pulizia della griglia è utilizzata

una macchina automatica chiamata sgrigliatore.

I materiali di risulta dalla operazione di

sgrigliatura, costituiti per lo più da parti vegetali (alghe, vegetazione

lacustre), sono periodicamente prelevati tramite pala meccanica e caricati su

camion per il conferimento alla loro destinazione finale.

In alcune aziende del comparto l’acqua è anche prelevata dalle falde sotterranee tramite

pozzi artesiani. In tal caso l’acqua è sottoposta a filtrazione mediante filtri

di tipo meccanico a sabbia ed eventuali altri trattamenti.

Per le vasche destinate all’allevamento degli avannotti (pesci appena nati dalla

schiusa delle uova) l’acqua è talvolta sottoposta a sterilizzazione mediante

irraggiamento con raggi ultravioletti.

Fig. 1. Sgrigliatore sul canale di prelevamento dell’acqua utilizzata

nell’impianto. Sulla destra (sotto la

parte terminale del nastro trasportatore) si noti il cumulo dei materiali di

risulta dalla sgrigliatura.

Fig. 2. Sgrigliatore. Sulla destra si

nota il quadro di comando della macchina.

Fig. 3. Prima vasca di lagunaggio.

Sulla sinistra si noti la tubazione dalla quale viene immessa l’acqua prelevata

dal canale.

Fig. 4. Seconda vasca di lagunaggio

(collegata alla prima da un sistema di canalizzazioni).

Fig. 5. Pompa idrovora per il

prelevamento dell’acqua dal canale.

Fig. 6. Filtro di tipo meccanico

a sabbia per l’acqua utilizzata nelle

vasche di allevamento intensivo.

Fig. 7. Filtro meccanico a sabbia (a

sinistra della foto) e scambiatore di

calore a piastre (a destra della foto).

Fig. 8. Impianto di sterilizzazione

con raggi ultravioletti dell’acqua per le vasche di avannotteria.

ATTREZZATURE E MACCHINE

Sgrigliatore (macchina sgrigliatrice)

Si tratta di una macchina ad alimentazione elettrica

e movimento automatico, con avviamento / fermata che può essere anch’esso automatico

(grazie ad un temporizzatore programmabile) oppure manuale. La macchina ha lo

scopo di rimuovere tutto ciò che si accumula sulla griglia attraverso la quale

passa l’acqua prelevata dal canale per aspirazione da parte dell’idrovora che

si trova a valle della griglia.

Lo sgrigliatore è essenzialmente costituito da un

lungo rastrello montato a bordo di un carrello mobile su rotaia. Il rastrello

si muove perpendicolarmente alla griglia su guide verticali, raschia verso

l’alto il materiale depositato su un tratto della griglia e lo immette su un

nastro trasportatore. Il carrello si sposta poi un po’ più avanti e

l’operazione viene ripetuta su un altro tratto della griglia. A fine corsa il

carrello torna indietro e il ciclo ricomincia da capo. Il nastro trasportatore

corre per un primo tratto parallelamente alla rotaia e al termine della stessa

si innalza proseguendo per un altro tratto allo scopo di facilitare accumulo

sul terreno del materiale che viene lasciato cadere dall’alto alla fine del

nastro.

Pompa idrovora

Si tratta di una pompa centrifuga ad asse verticale, ad

alimentazione elettrica, predisposta per elevate portate e basse prevalenze,

collegata sul lato di aspirazione alla tubazione di prelevamento o direttamente

immersa nel corpo idrico e sul lato di mandata alla tubazione di adduzione

dell’acqua all’impianto di allevamento.

Filtro meccanico a sabbia

Si tratta di un filtro di forma quasi sferica che

utilizza sabbia come elemento filtrante. La pulizia avviene in controcorrente.

Il filtro è dotato di un boccaporto superiore utilizzato per la sostituzione

della sabbia che avviene di solito una volta l’anno.

Impianto di sterilizzazione dell’acqua con raggi

ultravioletti (UV)

Si tratta di un sistema di lampade ad alimentazione

elettrica che producono raggi ultravioletti per irradiare l’acqua che passa

attraverso una apposita tubazione. Il tutto è racchiuso in un involucro di

protezione. Il sistema viene utilizzato per il solo reparto avannotteria che

richiede piccole portate d’acqua.

FATTORI DI RISCHIO

Per gli addetti a questa fase lavorativa i principali fattori di

rischio potenzialmente presenti sono sotto descritti.

Lavoro in

prossimità di organi meccanici in movimento

descrizione

Il carrello mobile a movimento automatico della

macchina sgrigliatrice può urtare gli addetti nel caso essi si trovino sul suo

percorso. Il rastrello sgrigliatore può essere causa di urti, presa e

trascinamento in caso gli addetti si trovino sul suo raggio di azione. Il

nastro trasportatore della macchina sgrigliatrice ed i suoi organi di

trasmissione del moto, se non protetti, possono essere causa di presa e

trascinamento.

danno atteso

Ferite e contusioni.

interventi prevenzionistici

Il carrello mobile può essere dotato di barre

sensibili che se urtate arrestano la macchina (vedere figura). Inoltre

l’avviamento della macchina deve essere preannunciato da segnalazioni ottico –

acustiche. Gli organi di trasmissione del moto del nastro trasportatore possono

essere protetti con ripari fissi o muniti di dispositivi di interblocco. La

macchina deve essere dotata di dispositivo di arresto di emergenza (tale

dispositivo non è sostitutivo degli altri dispositivi di sicurezza sopra

richiamati). È opportuno recintare la zona operativa della macchina e apporre

un cartello che indichi il divieto di accesso ai non addetti. Particolare

cautela deve essere seguita durante la manutenzione e la pulizia periodica

della macchina. Tali operazioni devono essere svolte a macchina spenta ed è

opportuno che l’addetto si impossessi della chiave del quadro comando prima di

intervenire, in modo da evitare il rischio che qualcun altro avvii la macchina

durante l’intervento. Gli addetti devono essere stati informati e formati.

riferimenti normativi

-

Art. 6 “Doveri dei lavoratori” D.P.R. n.547 del 27.04.1955.

-

Art. 41 “Protezione e sicurezza delle macchine” D.P.R. n.547 del 27.04.1955.

-

Tit. III, Capo III "Trasmissioni e ingranaggi"

D.P.R. n.547 del 27.04.1955.

-

Art. 68 “Protezione degli organi lavoratori e delle zone di

operazione delle macchine” D.P.R. n.547 del 27.04.1955.

-

Art. 72 “Blocco degli apparecchi di protezione” D.P.R. n.547 del 27.04.1955.

-

Art. 73 “Aperture di alimentazione e di scarico delle

macchine” D.P.R. n.547 del 27.04.1955.

-

Art. 76 e 77 "Organi di comando per la messa in moto

delle macchine" D.P.R. n.547 del 27.04.1955.

-

Art. 81 "Comando con dispositivo di blocco multiplo"

D.P.R. n.547 del 27.04.1955.

-

Art. 82 "Blocco della posizione di fermo della

macchina" D.P.R. n.547 del 27.04.1955.

-

Art. 233 "Organi di comando e di manovra" D.P.R. n.547

del 27.04.1955.

-

Tit. IX "Manutenzione e riparazione" D.P.R. n.547

del 27.04.1955.

-

Art. 4 "Obblighi del datore di lavoro, del dirigente e

del preposto" D.Lgs. n.626 del 19.09.1994.

-

Tit. III “Uso delle attrezzature di lavoro” D.Lgs. n.626 del

19.09.1994.

-

D.P.R. n.459 del 24.07.1996 (Direttiva macchine).

-

Norme UNI EN

291/2, 291/2, 614/1, 294, 349, 811, 418, 1037, 1088, 574, 982, 983, 1012/1,

1012/2

Fig. 9. Sgrigliatore mentre deposita

il materiale di risulta sul nastro trasportatore parallelo alla rotaia di

scorrimento orizzontale della macchina. Si notino le segnalazioni ottiche e la

barra sensibile.

Transito in

zone con aperture nel terreno.

descrizione

Le tubazioni dell’acqua prelevata dai canali e/o di

ricircolo tra le vasche sono spesso interrate e nel terreno sono presenti buche

(in genere con pareti in muratura) in corrispondenza dei tratti delle tubazioni

ove sono installate pompe idrovore o volani per apertura/chiusura manuale di

valvole. Se le buche sono lasciate aperte e in assenza di parapetti esiste il

rischio di caduta dall’alto.

danno atteso

Lesioni traumatiche.

interventi prevenzionistici

-

Proteggere

le aperture eventualmente presenti nel terreno con parapetto e fascia

fermapiedi oppure coprirle con grigliati metallici, recintando e segnalando la

zona intorno alla buca in caso di temporanea rimozione della griglia in caso di

necessità di accesso da parte degli addetti.

-

Segnalare

il pericolo o l’ostacolo in caso l’area possa essere interessata dal transito

di mezzi.

-

Informare

e formare gli addetti.

riferimenti normativi

-

Art. 8 “Vie di circolazione, zone di pericolo, pavimenti e

passaggi” D.P.R. n.547 del 27.04.1955.

-

D.Lgs.

n. 626/1994 e s.m.i.

Fig. 10. Protezione di una buca

mediante copertura con griglia metallica.

Esposizione a

radiazioni ultraviolette

descrizione

In caso di rimozione del coperchio dell’impianto di

sterilizzazione dell’acqua con raggi UV può avvenire l’esposizione degli

addetti. Le radiazioni UV a bassa lunghezza d’onda portano alla formazione di

ozono per reazione fotochimica con l’ossigeno dell’aria

danno atteso

Concentrazioni di ozono nell’aria dell’ambiente di

lavoro maggiori di 0,1 ppm possono causare bruciore agli occhi e irritazioni

delle vie respiratorie.

Irritazioni agli occhi possono essere provocate

anche dalla esposizione diretta alle radiazioni ultraviolette.

interventi prevenzionistici

-

Evitare

di aprire il coperchio dell’impianto con lampade UV accese.

-

Indossare

appositi occhiali per la protezione degli occhi da radiazioni UV.

-

Garantire

un adeguato ricambio d’aria nell’ambiente di lavoro.

-

Informazione

e formazione degli addetti.

riferimenti normativi

-

D.P.R. n. 303 del 1956 e s.m.i.

-

D.Lgs. n. 626 del 1994 e s.m.i.

APPALTI ESTERNI

Questa fase non è appaltata in quanto parte

fondamentale del ciclo produttivo delle aziende del comparto.

IMPATTO

ESTERNO

I

principali fattori di impatto ambientale di questa fase lavorativa sono sotto

elencati.

Consumo di acqua

In

caso di prelevamento dell’acqua da pozzi artesiani si può verificare l’impoverimento

della falda.

Produzione di rifiuti

I materiali di risulta dalla operazione di sgrigliatura,

costituiti per lo più da parti vegetali (alghe, vegetazione lacustre, ecc…),

sono periodicamente inviati allo smaltimento. È opportuno valutare la

possibilità di sottoporre il materiale a trattamenti finalizzati al recupero,

ad esempio per la produzione di concime.

RIPRODUZIONE E ALLEVAMENTO AVANNOTTI

DESCRIZIONE

DELLA FASE

Alcune aziende

gestiscono al proprio interno la riproduzione dei pesci. I pesci utilizzati per

la riproduzione sono individui adulti maschi e femmine (in genere di 3 – 6 anni

di età) di dimensioni più grandi di quelli della normale pezzatura commerciale.

La produzione delle uova avviene una volta l’anno in periodi diversi a seconda della

specie. Le femmine e i maschi sono immessi nella stessa vasca e dopo qualche

giorno le femmine depongono le uova e i maschi le fecondano con gli

spermatozoi. Le uova fecondate sono prelevate per affioramento sull’acqua della

vasca (le uova fecondate dei pesci marini galleggiano a differenza di quelle

dei pesci di acqua dolce che vanno a fondo). Le uova prelevate sono pesate allo

scopo di contarle ed infine immesse in appositi contenitori per la loro

schiusa.

Fig. 11. Pesci riproduttori (in questo

caso si tratta di ombrine) che nuotano in una vasca di cemento.

Fig. 12. Contenitori per la schiusa

delle uova di pesce.

Dalla schiusa dell’uovo nasce la larva che comincia

ad essere alimentata dopo 4 – 5 giorni quando apre la bocca.

I pesci allo stato embrionale fino a quando non

raggiungono la dimensione di qualche centimetro sono chiamati avannotti. Alla nascita hanno una

dimensione di circa 1 – 3 millimetri e sono immessi nelle vasche di avannotteria nelle quali l’acqua è

riscaldata per garantire una temperatura idonea al loro sviluppo e

continuamente ricambiata ed ossigenata. Per evitare che gli avannotti siano

portati via dall’acqua in uscita, questa viene fatta passare attraverso un

retino a maglie finissime avvolto intorno ad un tubo forato disposto

verticalmente nella vasca. L’ossigenazione dell’acqua è garantita dalla

insufflazione di ossigeno liquido.

Fig. 13. Vasche di tipo rettangolare

nel reparto

avannotteria.

Di solito gli avannotti sono inizialmente alimentati

con zooplancton, successivamente con artemia

salina e successivamente si inizia lo svezzamento con appositi mangimi

farinacei; ciò richiede anche la sostituzione del retino avvolto intorno al

tubo di fuoriuscita dell’acqua con un altro retino a maglie più grandi. Questo

perché le maglie fini tendono ad otturarsi con il mangime e per lo stesso

motivo un addetto pulisce periodicamente il retino con una spazzola dal manico

lungo. Per eseguire la sostituzione del retino, gli avannotti sono spostati in

un’altra vasca mediante travaso insieme all’acqua nella quale nuotano.

Quando gli avannotti raggiungono le dimensioni di 2 – 3 cm sono

trasferiti nelle vasche di primo accrescimento giovanile (poste anch’esse entro

locali coperti dello stabilimento) dove restano circa 2 o 3 mesi prima di

essere trasferiti nelle vasche all’aperto per la crescita e ingrassaggio

intensivo o immessi in laguna per l’allevamento estensivo.

Fig. 14. Vasche di tipo circolare nel

reparto avannotteria, con alimentazione a base di artemia salina.

Fig. 15. Contenitore pieno di artemia salina utilizzata per

l’alimentazione degli avannotti.

L’artemia salina è

costituita da microrganismi (crostacei) ed è usata come cibo vivo per

l’alimentazione degli avannotti. Alcune aziende gestiscono internamente anche

la riproduzione dell’artemia salina. Le uova di artemia salina possono essere

conservate per molti anni se tenute all’asciutto; bagnandole con acqua salata

il loro sviluppo riprende e dopo circa 18 ore a 25 °C si schiudono e nascono

gli embrioni che, nel primo stadio larvale, sono di colore arancione. Circa 12

ore dopo la schiusa, gli embrioni "mutano" in un secondo stadio

larvale e iniziano a filtrare l’acqua per nutrirsi di particelle di varie

microalghe, batteri e detriti. Per diventare adulti gli embrioni di artemia

salina necessitano di circa 8 giorni e mentre crescono passano attraverso

numerose “mute". Da adulti raggiungono una lunghezza di circa 8 mm fino ad

un massimo di 2 cm.

Fig. 16. Vasche per la riproduzione dell’artemia

salina.

Fig. 17. Particolare di vasca

circolare per la avannotti con mangiatoia automatica.

Fig. 18. Mangiatoia automatica a molla

per l’alimentazione degli avannotti nelle vasche di accrescimento giovanile.

ATTREZZATURE E MACCHINE

Vasche per avannotteria

Si tratta di vasche forma variabile (circolare o

parallelepipeda) di dimensioni molto più contenute rispetto alle vasche di

allevamento dei pesci adulti. Sono realizzate in vetroresina, o in plastica o

altro materiale e dispongono di sistemi ed accessori per il ricambio continuo

dell’acqua, per l’ossigenazione e per il riscaldamento dell’acqua, oltre che

per l’immissione del mangime nella vasca.

Il riscaldamento dell’acqua contenuta nelle vasche

può avvenire con sistemi diversi, ad esempio tramite resistenze elettriche

oppure tramite tubazioni o serpentine nelle quali viene fatta passare acqua

tiepida proveniente da fonti termali sotterranee o da fonti di calore diverse

(ad esempio acque di scarico provenienti dal raffreddamento di centrali

termoelettriche) oppure riscaldata da una apposita caldaia.

FATTORI DI RISCHIO

Per gli addetti a questa fase lavorativa i principali fattori di

rischio potenzialmente presenti sono sotto descritti.

Transito su

pavimenti scivolosi e/o con aperture e/o ingombrati da vario materiale.

descrizione

Il pavimento del reparto avannotteria tende

continuamente a bagnarsi, con il rischio di scivolare e cadere. Inoltre nel

pavimento a volte sono presenti aperture per lo scolo delle acque, con il

rischio di inciampare e cadere. Il rischio è aumentato in caso i pavimenti

siano ingombrati da tubi flessibili per il travaso delle vasche, dai tubi di

gomma per il lavaggio con acqua, ecc…

danno atteso

Lesioni traumatiche per cadute sul pavimento per scivolate

o inciampate.

interventi prevenzionistici

-

pavimentazione

realizzata con materiali antiscivolo le cui mattonelle siano montate a fuga

larga per permettere un migliore deflusso del liquido, eventualmente grigliata

e/o di pendenza adeguata con sistemi di raccolta dei liquidi che cadono sul

pavimento;

-

coprire

con grigliati metallici eventuali aperture nel pavimento;

-

indossare

calzature con suola antiscivolo; un particolare accenno merita il diffuso uso

degli stivali di gomma tra gli addetti alla lavorazione, anche durante lo

svolgimento di mansioni per le quali non sono strettamente necessari; tale

pratica è da sconsigliare per l’impedimento della traspirazione e la

conseguente macerazione con facilitazioni di eventuali infezioni; pertanto è

bene limitare l’uso degli stivali in gomma, ai casi in cui siano strettamente

necessari per evitare di bagnarsi e cambiare calzature non appena terminata

l’operazione;

-

corretta

disposizione di tubi e cavi in modo da intralciare il meno possibile il

passaggio;

-

corretta

organizzazione del lavoro e riordino dei materiali e attrezzature

immediatamente dopo essere state utilizzate.

riferimenti normativi

-

Art. 8 “Vie di circolazione, zone di pericolo, pavimenti e

passaggi” D.P.R. n.547 del 27.04.1955.

-

Art. 7, comma 2 e comma 4 "Pavimenti" D.P.R. n. 303

del 19.03.1956.

-

Norme

British Ceramic Research Association.

-

Norme DIN 51098

-

D.Lgs.

n. 626/1994 e s.m.i.

Fig. 19. Pavimento grigliato lungo le

vasche del reparto avannotteria.

Movimentazione

manuale dei carichi

descrizione

La movimentazione manuale in questa fase lavorativa

è dovuta principalmente al trasferimento dei contenitori dell’artemia salina

(vedere figure precedenti) in prossimità delle vasche degli avannotti. I

suddetti contenitori sono in genere grandi secchi di plastica dotati di due

manici. In caso di rottura di un manico il carico può cadere con rischio che

vengano colpiti gli arti inferiori degli addetti.

danno atteso

Disturbi muscoloscheletrici.

Ferite e contusioni agli arti inferiori in caso di caduta di

materiali.

interventi prevenzionistici

-

Valutare

la possibilità di meccanizzare l’operazione, ovvero utilizzare ausili per la

movimentazione (carrellini, ecc…).

-

Organizzare

correttamente il lavoro.

-

Verificare

il buono stato dei contenitori e la tenuta dei manici.

-

Movimentare

i contenitori in due addetti.

-

Gli

addetti devono indossare D.P.I. (scarpe di sicurezza con punta dotata di

rinforzo metallico) ed essere stati informati e formati.

riferimenti normativi

-

D.Lgs. 626 del 1994.

-

Norma ISO/CD 11226 del 21.12.2000 "Ergonomia -

Valutazione delle posture di lavoro".

Lavoro in

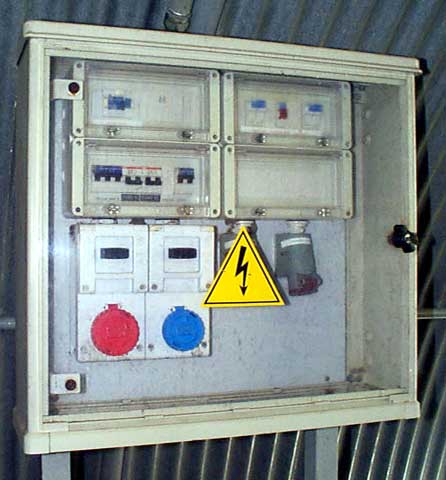

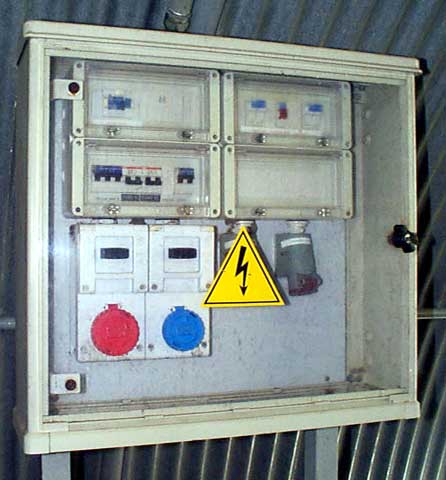

prossimità di installazioni elettriche in ambiente umido

descrizione

Nel locale avannotteria sono presenti installazioni

e apparecchi elettrici sia per l’illuminazione, sia prese di corrente, sia

talvolta resistenze elettriche per il riscaldamento dell’acqua delle vasche. Le

operazioni di lavaggio periodico delle vasche può comportare che tutto

l’impianto ed i quadri elettrici sia soggetti a spruzzi d’acqua con conseguente

rischio di cortocircuiti e contatti indiretti con parti in tensione.

danno atteso

Elettrocuzione con rischio di

infortunio mortale.

danno rilevato

In una azienda del comparto è accaduto un infortunio

mortale ad un lavoratore che, durante la pulizia di una vasca, ha urtato il

dispositivo di riscaldamento dell’acqua costituito da una resistenza elettrica

protetta da involucro di vetro ed immersa nella vasca. L’urto ha provocato la

rottura dell’involucro e la conseguente elettrocuzione.

interventi prevenzionistici

Le apparecchiature elettriche e gli impianti

elettrici devono essere idonei al luogo nei quali sono installati, in

particolare i quadri elettrici e di comando delle macchine devono essere a

tenuta stagna.

Particolare cautela deve essere posta in caso siano

presenti apparecchiature elettriche installate nelle vasche (resistenze

elettriche, ecc…) che devono essere adeguatamente protette e realizzate in

materiale idoneo. A seguito del suddetto infortunio mortale tutti dispositivi

di riscaldamento dell’acqua delle vasche costituiti resistenze con involucro di

vetro che erano installati in aziende del comparto

sono stati sostituiti con resistenze protette da tubo metallico collegato

all’impianto di messa a terra.

Si ricorda che l’impianto elettrico deve essere

eseguito da una ditta installatrice autorizzata che segua le specifiche di un

progetto (comprensivo di elaborati grafici e relazione tecnica) firmato da un

professionista abilitato. La ditta installatrice deve rilasciare la

dichiarazione di conformità e un professionista abilitato, diverso dal

progettista, deve rilasciare la certificazione di collaudo. E’ anche necessario

inviare ad ISPESL la denuncia di messa a terra (modello “B”) e richiedere le

verifiche periodiche alla ASL competente per territorio. Copia di tutta la

suddetta documentazione deve essere conservata in azienda a disposizione degli

organi di vigilanza.

I lavoratori devono essere adeguatamente informati e

formati.

riferimenti normativi

-

Legge

n. 791 del 18.10.1977 "Attuazione della direttiva del consiglio delle

Comunità europee (n. 72/23/CEE) relativa alle garanzie di sicurezza che deve

possedere il materiale elettrico destinato ad essere utilizzato entro alcuni

limiti di tensione".

-

Titolo

VII del D.P.R. n. 547/1955 "Impianti macchine ed apparecchi vari".

-

D.M.Ind.

del 13.03.1987 "Pubblicazione della lista riassuntiva di norme armonizzate

unitamente al recepimento e pubblicazione di ulteriori (4° gruppo) testi

italiani di norme C.E.I. armonizzate corrispondenti, di cui all'Art. 3 della

legge 18 ottobre 1977, n. 791, sull'attuazione della direttiva n. 73/23/CEE

relativa alle garanzie di sicurezza del materiale elettrico"

-

Legge

n. 46 del 05.03.1990 "Norme per la sicurezza degli impianti ".

-

D.M.

(Industria) 12.02.1996 "Pubblicazione della lista riassuntiva di norme

armonizzate unitamente al recepimento e pubblicazione di ulteriori (4° gruppo)

testi italiani di norme C.E.I. armonizzate corrispondenti, di cui all'Art. 3

della legge 18 ottobre 1977, n. 791, sull'attuazione della direttiva n.

73/23/CEE relativa alle garanzie di sicurezza del materiale elettrico".

-

D.Lgs.

n. 626 del 25.11.1996 "Attuazione della direttiva 93/68/CEE, in materia di

marcatura CE del materiale elettrico destinato ad essere utilizzato entro

taluni limiti di tensione".

-

D.M. n. 322 del 24.6.1991 “Regolamento dei servizi

dell’Istituto superiore per la prevenzione e la sicurezza del lavoro”.

-

D.P.R. n. 447 del 06.12.1991 “Regolamento di attuazione

della L. n.46 del 05.03.1990 in materia di sicurezza degli impianti”.

-

D.P.R.

n. 462 del 22.10.2001 “Regolamento di semplificazione del procedimento per la

denuncia di installazioni e dispositivi di protezione contro le scariche

atmosferiche, di dispositivi di messa a terra di impianti elettrici e di

impianti elettrici pericolosi”

APPALTI ESTERNI

Questa fase è spesso appaltata ad aziende esterne.

Infatti molte aziende del comparto comprano gli avannotti e ne curano la

crescita (ingrassaggio) fino a farli diventare di pezzatura commerciale.

IMPATTO

ESTERNO

I principali fattori di

impatto ambientale per questa fase del ciclo produttivo sono sotto descritti.

Scarichi idrici

Le acque di scarico provenienti dal ricambio continuo delle

acque delle vasche di avannotteria possono contenere inquinanti costituiti da

residui di mangimi e di deiezioni dei pesci, pertanto devono essere inviate in

bacini di decantazione e depurazione prima di essere rilasciate nei corpi

idrici.

Ingresso e Stoccaggio materie prime

DESCRIZIONE

DELLA FASE

Il mangime per i pesci può giungere presso le

aziende in sacchi (disposti in palletts,

trasportati in azienda con camion e stoccati nel magazzino o sotto tettoie

tramite carrelli elevatori), ma più spesso il mangime arriva sfuso in

autocisterne che lo scaricano in modo pneumatico in appositi silos.

Per cercare di limitare il possibile deterioramento

del mangime durante il suo trasferimento dall’autocisterna ai silos è pratica

comune, nelle aziende del comparto,

riempire il silos dall’alto tramite un tubo flessibile che l’addetto inserisce

manualmente nel boccaporto superiore (anziché effettuare il riempimento dal

basso raccordando la tubazione flessibile dell’autocisterna a quella del

silos).

Altre materie prime in ingresso allo stabilimento

sono i materiali utilizzati per il confezionamento dei pesci pescati, per la

pulizia delle vasche e degli ambienti di lavoro, e l’ossigeno liquido

(trasportato in autocisterne e stoccato in appositi serbatoi) per la successiva

insufflazione nelle vasche di allevamento intensivo.

Inoltre, nelle aziende che non li producono

internamente, arrivano gli avannotti trasportati da piccole autocisterne.

Fig. 20. Silos di stoccaggio del

mangime per i pesci.

Si notino le scaletta con gabbia protezione anticaduta per l’accesso alla

sommità di ogni silos.

ATTREZZATURE E MACCHINE

Silos per lo

stoccaggio del mangime per i pesci

Sono contenitori di grandi dimensioni realizzati in

vetroresina la cui forma è di tipo cilindrico nella parte centrale e

troncoconico nelle parti inferiore e superiore. Il contenitore in vetroresina è

tenuto in piedi da una struttura tubolare metallica a tre piedi, alla quale è

fissata anche una scaletta per l’accesso degli addetti alla sommità del

contenitore.

Il contenitore è dotato di un boccaporto superiore

(utilizzato in genere per il riempimento) e di un boccaporto inferiore,

quest’ultimo collegato ad uno scivolo di metallo al di sotto del quale vengono

posti i contenitori più piccoli da riempire con il mangime man mano che serve.

L’uscita del mangime dal silos avviene per gravità quando un addetto aziona

manualmente una leva che comanda l’apertura del boccaporto inferiore.

I silos sono in genere dotati anche di una tubazione

verticale la cui parte superiore si immette nel silos e la cui parte inferiore

è conformata per l’innesto di una tubazione flessibile attraverso la quale è

possibile effettuare il riempimento dal basso per via pneumatica direttamente

dall’autocisterna.

FATTORI DI RISCHIO

Per gli addetti a questa fase lavorativa i principali fattori di

rischio potenzialmente presenti sono sotto descritti.

Lavoro in

altezza

descrizione

L’accesso alla sommità dei silos può comportare per

gli addetti il rischio di caduta dall’alto.

Esiste inoltre il rischio che, mentre un addetto

sale sul silos, la struttura di sostegno abbia un cedimento strutturale oppure

ceda il terreno sul quale è appoggiata la struttura stessa con possibile caduta

del silos. Ciò si è già verificato in una azienda del comparto.

danno atteso

Lesioni traumatiche.

danno rilevato

In una azienda del comparto è

accaduto un infortunio mortale per caduta di un silos mentre su di esso vi era

un addetto al riempimento.

interventi prevenzionistici

-

Dotare la scaletta di accesso alla sommità del silos di gabbia

di protezione anticaduta.

-

Evitare di installare i silos direttamente sul terreno,

predisponendo una base solida (realizzata ad esempio in cemento).

-

Limitare l’accesso alla sommità del silos a persone

specializzate ed a quando realmente indispensabile favorendo il riempimento dal

basso.

riferimenti normativi

-

D.P.R. n.547 del 1955 e s.m.i.

-

D.Lgs. n. 626 del 1994 e s.m.i.

Transito di veicoli

descrizione

I

veicoli che conferiscono le materie prime (mangime, ossigeno liquido, materiali

per il confezionamento) così come i veicoli che trasportano i pesci pescati,

transitano nei piazzali esterni dello stabilimento produttivo il via vai dei

mezzi può comportare il rischio di investimento dei lavoratori e il rischio di

collisioni tra i mezzi.

danno atteso

Lesioni

traumatiche per investimento da veicoli o collisioni tra veicoli.

prevenzione

Predisporre

e segnalare (mediante segnaletica orizzontale e verticale) percorsi separati

per pedoni ed automezzi. Stabilire e segnalare il limite di velocità a 5 Km/h.

A seconda delle dimensioni del piazzale, valutare l’opportunità di stabilire,

segnalare rispettare percorsi a senso unico.

riferimenti normativi

-

Art. 8 “Vie di circolazione, zone di pericolo, pavimenti e

passaggi” D.P.R. n. 547 del 27.04.1955.

-

D.Lgs.

n. 626/1994 e successive modifiche e integrazioni.

Fig. 21. Serbatoi per ossigeno liquido

in una azienda del comparto.

APPALTI ESTERNI

Il trasporto dei materiali è in genere affidato ad

aziende esterne specializzate in autotrasporti.

IMPATTO

ESTERNO

Traffico veicolare indotto

I mezzi che conferiscono le materie prime, così come quelli che

ritirano i pesci pescati, possono costituiscono un traffico veicolare indotto.

Impatto paesaggistico

In aree di particolare interesse paesaggistico i

silos del mangime ed i serbatoi dell’ossigeno liquido, data la loro elevazione

in altezza, forma e colore, possono determinare un impatto negativo. In tale

aree può essere opportuno valutare la necessità di una copertura e/o una

limitazione in altezza dei suddetti contenitori.

ALIMENTAZIONE DEI PESCI E AERAZIONE DELLE VASCHE DI ALLEVAMENTO

INTENSIVO

DESCRIZIONE

DELLA FASE

Quando gli avannotti diventano adulti sono immessi

nelle vasche di allevamento intensivo dove avviene il cosiddetto ingrassaggio.

Il trasferimento degli avannotti avviene per mezzo di apposite cisterne

trainate o montate a bordo di mezzi.

I pesci sono tenuti nelle vasche di allevamento

intensivo ed alimentati con mangime fino a quando non raggiungono la pezzatura

commerciale (dopo un periodo che può variare da 2 a 5 anni circa), oppure per

un tempo più breve fino a quando non sono sufficientemente adulti per essere

“liberati” nelle lagune di allevamento estensivo.

La distribuzione del mangime nelle vasche può

avvenire con diversi metodi. Nelle aziende più piccole il mangime è talvolta

gettato nelle vasche a mano, con un movimento che ricorda quello della semina

dei campi da parte dei vecchi contadini. Alcune aziende dispongono di appositi

veicoli “spara mangime” che sono guidati da un addetto intorno alle vasche. Più

spesso invece sono utilizzate piccole mangiatoie fisse, montate a bordo delle

vasche, dotate di un dispositivo automatico spara il mangime nella vasca in

quantità e ad intervalli di tempo prestabiliti. Il riempimento delle mangiatoie

avviene manualmente da parte degli addetti. Il trasferimento del mangime dai

silos in prossimità delle mangiatoie avviene in contenitori trasportati da

mezzi meccanici, in genere trattori dotati di piano di carico.

Per la sopravvivenza

dei pesci è fondamentale l’aerazione delle vasche. Nelle aziende del comparto

ciò avviene con diverse modalità, che vedono l’impiego di aeratori galleggianti

a pale agitatrici e/o ad elica e/o con insufflazione nell’acqua di ossigeno

liquido.

Fig. 22. Vasca per allevamento

intensivo. Si noti in primo piano un aeratore galleggiante a pale agitatrici;

sullo sfondo a sinistra una fila di 8

silos per lo stoccaggio del mangime.

Fig. 23. Alimentazione dei pesci

mediante macchina mobile che spara il mangime nella vasca di allevamento

intensivo.

Fig. 24. Macchina mobile che spara il

mangime nelle vasche di allevamento intensivo.

Fig. 25. Trattore carico con

contenitori pieni di mangime ed attrezzature per il riempimento manuale delle

mangiatoie automatiche installate a bordo delle vasche di allevamento

intensivo.

Fig. 26. Vasche per allevamento

intensivo. In questo caso il fondo e il bordo delle vasche sono coperti con

teli di PVC termosaldati tra loro; la profondità di queste vasche è di circa 1

metro e mezzo.

Fig. 27. Vasche per allevamento

intensivo. Particolare delle mangiatoie automatiche al centro del camminamento

tra le due vasche.

Fig. 28. Vasca per allevamento

intensivo con mangiatoia automatica su supporto girevole.

Fig. 29. Aeratore galleggiante a elica

singola e insufflazione di ossigeno.

Fig. 30. Ossigenazione di una vasca

mediante insufflazione diretta di ossigeno.

ATTREZZATURE E MACCHINE

Vasche per allevamento intensivo

Sono vasche di varie forme e dimensioni interrate

parzialmente o totalmente. Il fondo della vasca può essere in muratura del

tutto o in parte, eventualmente rivestito da teli di PVC termosaldati. Il

profilo del fondo nelle vasche circolari o parallelepipede non interrate è

generalmente piatto mentre il profilo delle vasche di più grandi dimensioni e

interrate è generalmente a forma di trapezio rovesciato in modo da favorire la

pesca quando la vasca è parzialmente svuotata dall’acqua.

Aeratori galleggianti

Si tratta di macchine ad alimentazione elettrica,

realizzati in materiali resistenti alla corrosione da parte della salsedine.

Possono essere di diversi tipi: ad elica semplice, a pale agitatrici, con o

senza dispositivo per l’insufflazione di ossigeno nell’acqua. Sono dotati di

anelli per il fissaggio delle corde o altri dispositivi di fissaggio utilizzati

per mantenerli in postazione fissa sulla superficie della vasca.

Veicolo spara mangime

Si tratta di un veicolo cabinato su ruote a motore

diesel, dotato di una tramoggia con coperchio per il contenimento del mangime,

di un dispositivo per la spinta del mangime (costituito da una pompa centrifuga

a palette o da altro sistema) e da un tubo di fuoriuscita del mangime inclinato

a 45% verso l’alto.

Mangiatoia automatica

Si tratta un piccolo recipiente cilindrico dotato di

coperchio il cui fondo è di forma troncoconica e che termina con un

alimentatore di scarico a pressione con fuoriuscita laterale, azionato da un

motore elettrico a sua volta comandato da un dispositivo di temporizzazione

programmabile installato nel quadro elettrico posto in prossimità della vasca.

FATTORI DI RISCHIO

Per gli addetti a questa fase lavorativa i principali fattori di

rischio potenzialmente presenti sono sotto descritti.

Lavoro in

prossimità di organi meccanici in movimento

descrizione

Le pale e le eliche degli aeratori galleggianti

possono costituire rischi di urto, presa e trascinamento in caso gli addetti vi

si avvicinino mentre sono in moto.

Il rischio è dovuto principalmente al fatto che gli

organi in movimento sono di difficile protezione con ripari o griglie perché

sugli organi mobili tendono ad accumularsi alghe ed altri residui e la presenza

delle protezioni provocherebbe l’ingolfamento e la fermata delle pale o delle

eliche.

danno atteso

Ferite e contusioni.

interventi prevenzionistici

-

Disporre

e fare rispettare il divieto di avvicinarsi agli aeratori in moto.

-

Informazione

e formazione degli addetti.

riferimenti normativi

-

D.P.R. n.547 del 1955.

-

D.Lgs. n.626 del 1994.

-

D.P.R. n.459 del 24.07.1996 (Direttiva macchine).

Movimentazione

manuale dei carichi

descrizione

La movimentazione manuale è in questa fase

lavorativa è dovuta prevalentemente alla distribuzione manuale del mangime e al

riempimento delle mangiatoie fisse.

danno atteso

Disturbi muscoloscheletrici.

interventi prevenzionistici

-

Utilizzare

ausili per la movimentazione.

-

Corretta

organizzazione del lavoro.

-

Informazione

e formazione degli addetti.

riferimenti normativi

-

Tit. V e All. 6 del D.Lgs. n.626 del 10.09.1994.

-

Norma UNI ISO 938

Esposizione a

rumore

descrizione

L’esposizione a rumore in questa fase lavorativa è

dovuta prevalentemente ai veicoli spara mangime, agli aeratori ad elica o a

pale ed alle mangiatoie fisse automatiche.

L’esposizione personale è in genere limitata, data

la saltuarietà della presenza dell’operatore in prossimità delle macchine

rumorose.

danno atteso

L’esposizione continuativa a livelli di rumore

medio-alti, può essere causa di danni uditivi (ipoacusia da rumore) e/o di

disturbi extrauditivi che si possono manifestare anche per esposizione ai

livelli inferiori a quelli per i quali la normativa prescrive particolari

misure preventive.

Inoltre sono possibili disturbi della comunicazione e della

prestazione lavorativa.

interventi prevenzionistici

E’ necessaria la valutazione del rumore ai sensi del

D.Lgs. 277/1991, utilizzare macchine di tipo meno rumoroso e tenute in buono

stato di manutenzione.

Nei casi di livelli di esposizione personale

superiori a 80 dB(A) si applicano le misure di prevenzione stabilite dal D.Lgs.

277/91, riassunte nella tabella “Valori limite di esposizione al rumore”,

riportata nel presente documento al Capitolo “Riferimenti normativi di

carattere generale”.

riferimenti normativi

-

Art. 24 "Rumori e scuotimenti" D.P.R. n.303 del

19.03.1956.

-

Capo IV “Protezione dei lavoratori contro i rischi di

esposizione al rumore durante il lavoro” D.Lgs. n.277 del 15.08.1991.

-

D.P.R. n.459 del 24.07.1996 “Regolamento per l’attuazione

delle direttive 89/392/CEE, 91/368/CEE, 93/44/CEE e 93/68/CEE concernenti il

riavvicinamento delle legislazioni degli stati membri relativa alle macchine”

(Direttiva macchine).

Esposizione a vibrazioni

descrizione

La guida del veicolo spara mangime può essere causa

d’esposizione a vibrazioni.

danno atteso

L’esposizione continuativa a vibrazioni all’intero

corpo può causare dolori e disturbi al rachide dorso-lombare, oltre che

impedimento a manovrare con precisione.

L’esposizione continuativa a vibrazioni

al sistema mano-braccio può causare una malattia professionale detta Sindrome di Raynaud (anche conosciuta

come fenomeno del dito bianco). Si

tratta di una alterazione vasoplastica della microcircolazione delle mani per

esposizione a vibrazioni e favorita da esposizione alle basse temperature e dal

fumo di sigaretta. L’insorgenza di questa patologia è correlata ai tempi ed

all’entità di esposizione.

interventi prevenzionistici

-

Utilizzare mezzi del tipo a bassa vibrazione e minore impatto

vibratorio, oltre a effettuare su di essi una accurata manutenzione.

-

Informazione e formazione dei lavoratori

riferimenti normativi

-

D.M.L.

del 18.04.1973 "Elenco delle malattie per le quali è obbligatoria la

denuncia contro gli infortuni sul lavoro e le malattie professionali"

-

Art.

46, capo I, Tit. III "Scuotimenti e vibrazioni delle macchine" D.P.R.

n. 547 del 27.04.1955.

-

Art.

24, capo II, Tit. II "Rumori e scuotimenti" D.P.R. n. 303 del

19.3.1956

-

9.9.3

Direttiva CEE/CEEA/CE n. 663 del 22.12.1986: "Direttiva del Consiglio del 22 dicembre 1986 per il ravvicinamento delle

legislazioni degli Stati membri relative ai carrelli semoventi per

movimentazione".

-

1.5.9

Direttiva CEE/CEEA/CE n. 392 del 14.06.1989: "Direttiva del Consiglio del 14 giugno 1989 concernente il ravvicinamento

delle legislazioni degli Stati membri relative alle macchine".

-

1.5.9

"Campo di applicazione e definizioni" e 3.2.2 "Norme armonizzate

e disposizioni di carattere equivalente"

D.P.R. n. 459 del 24.07.1996

-

Comunicazione

CE 22 marzo 1997 (CEN-EN 1032): "Comunicazione

della Commissione nel quadro dell'applicazione della direttiva 89/392/CEE del

Consiglio, del 14 giugno 1989, relativa alle macchine, modificata dalle

direttive del Consiglio 91/368/CEE, 93/44/CEE e 93/68/CEE".

-

Norma

UNI-EN n. 30326-1 del 01.04.1997 (vedere 6.1.37): "Vibrazioni meccaniche - Metodo di laboratorio per la

valutazione delle vibrazioni sui sedili dei veicoli - Requisiti di base".

-

D.M.

30.05.1997 (UNI-EN 1033, 1997) "Elenco delle norme armonizzate adottate ai

sensi del comma 2 dell'Art. 3 del D.P.R. 24 luglio 1996, n. 459 (2):

«Regolamento per l'attuazione delle direttive del Consiglio 89/392/CEE,

91/368/CEE, 93/44/CEE e 93/68/CEE concernenti il riavvicinamento delle

legislazioni degli Stati membri relative alle medesime»".

-

Comunicazione

CE del 04.06.1997 (CEN-EN 1299, 1997): "Comunicazione della Commissione nel quadro dell'applicazione della

direttiva 89/392/CEE del Consiglio del 14 giugno 1989 relativa alle macchine,

modificata dalle direttive 91/368/CEE, 93/44/CEE e 93/68/CEE".

Transito in

ambiente scivoloso e in prossimità di vasche interrate

descrizione

Il transito in prossimità del bordo delle vasche

interrate (ad esempio per riempire le mangiatoie fisse installate sul bordo

delle vasche), specialmente se il camminamento intorno alle vasche è rivestito

in PVC o altro materiale scivoloso, espone gli addetti a rischio di scivolare e

cadere nelle vasche stesse.

danno atteso

Lesioni traumatiche, annegamento.

interventi prevenzionistici

-

Valutare

ove è possibile installare parapetti intorno alle vasche interrate e realizzare

camminamenti antiscivolo.

-

Indossare

stivali con suola antiscivolo.

-

Per

le operazioni che possono richiedere all’operatore di camminare sull’argine

della vasca e/o sporgersi (ad esempio per il riempimento manuale delle

mangiatoie), predisporre sistemi fissi per l’aggancio di cinture di sicurezza

che l’addetto deve indossare. Tali operazioni pericolose devono essere eseguite

sotto la stretta sorveglianza e assistenza di un altro operatore. Per evitare

la necessità di sporgersi, le mangiatoie possono essere installate su supporti

girevoli azionabili facilmente da una postazione a terra sicura e non scivolosa.

-

Installare

segnali di pericolo e di divieto di accesso ai non addetti.

-

In

caso di interventi notturni intorno alle vasche è necessario garantire una

adeguata illuminazione.

-

Informazione

e formazione degli addetti.

riferimenti normativi

-

Art. 8 “Vie di circolazione, zone di pericolo, pavimenti e

passaggi” D.P.R. n.547 del 27.04.1955.

-

D.Lgs.

n. 626/1994 e s.m.i.

Fig. 31. Cartello di pericolo

installato in una azienda del comparto.

Lavoro notturno

descrizione

L’impianto di allevamento intensivo richiede la

sorveglianza continua (24 su 24, 365 giorni l’anno). Naturalmente i lavori

principali sono svolti nelle ore diurne, mentre nelle ore notturne gli addetti

effettuano la sorveglianza del buon funzionamento dell’impianto, in particolare

dei sistemi di aerazione delle vasche, intervenendo subito in caso di

necessità, ad esempio per sostituire un aeratore che dovesse eventualmente

fermarsi per un guasto. Infatti un calo significativo dell’ossigeno disciolto

nell’acqua porterebbe in breve tempo alla morte di tutti i pesci presenti nella

vasca.

La sorveglianza notturna è svolta anche per

controllare che nell’impianto non si introducano bracconieri.

danno atteso

Il lavoro notturno può essere causa di

alterazioni dei ritmi sonno-veglia e in generale dei bioritmi circadiani,

squilibrio delle abitudini alimentari, irritabilità, inclinazione alla

depressione, oltre a possibili ripercussioni sulla vita familiare e sociale del

lavoratore.

interventi prevenzionistici

È bene organizzare i turni in modo da

ridurre al minimo il numero di notti lavorative consecutive per lo stesso

lavoratore, collocare il cambio dei turni in orari che permettano il rispetto

dei ritmi biologici (sonno, pasti, ecc…) e comunicare agli addetti il

calendario dei turni con sufficiente anticipo.

La disciplina del lavoro notturno è stata

recentemente innovata dal D.Lgs. n. 532 del 26.11.1999 e dal D.Lgs. n. 151 del

26.03.2001, cui si rimanda per informazioni più dettagliate. Si ricorda qui che

il datore di lavoro deve, a propria cura e spese, per il tramite del medico

competente, sottoporre i lavoratori notturni ad accertamenti preventivi e

periodici volti a constatare l’assenza di controindicazioni al lavoro notturno

e a controllare ogni due anni il loro stato di salute. Nel caso in cui

sopraggiungano condizioni che comportano l'inidoneità alla prestazione di

lavoro notturno, accertata tramite il medico competente, è garantita al

lavoratore l'assegnazione ad altre mansioni o altri ruoli diurni. Inoltre, il

datore di lavoro non può obbligare al lavoro notturno le seguenti categorie di

lavoratori:

-

lavoratrici madri di un figlio di età inferiore ai tre anni o,

in alternativa, il lavoratore padre convivente con la stessa;

-

la lavoratrice o il lavoratore che sia l’unico genitore

affidatario di un figlio convivente di età inferiore a 12 anni;

-

la lavoratrice o il lavoratore che abbia a proprio carico un

soggetto disabile.

E’ vietato adibire le donne al lavoro notturno (dalle ore 24.00

alle ore 06.00) dall’accertamento dello stato di gravidanza fino al compimento

di un anno di età del figlio.

Il datore di lavoro, prima di adibirli al lavoro, deve

informare i lavoratori notturni e il rappresentante della sicurezza sui

maggiori rischi derivanti dallo svolgimento del lavoro notturno, ove presenti,

e disporre appropriate misure di protezione personale e collettiva in funzione

dei rischi aggiuntivi derivanti dallo svolgimento del lavoro notturno. Ad

esempio, data la ridotta presenza di personale durante la notte, è opportuno

che in uno stesso reparto nessun lavoratore venga lasciato solo, in modo che

gli sia garantita la necessaria assistenza in caso di infortunio.

riferimenti normativi

-

D.Lgs. n.532 del 26.11.1999 "Disposizioni in

materia di lavoro notturno, a norma dell'Art. 17, comma 2, della Legge n.25 del

05.02.1999". Il Decreto applica allo stato italiano i principi della

Direttiva Europea 93/104/CE in riferimento ad alcuni aspetti

dell'organizzazione dell'orario di lavoro. Il decreto si applica a tutti i

datori di lavoro pubblici e privati che utilizzano lavoratori con prestazioni

di lavoro notturno, ad eccezione di quelli dei settori dei trasporti nonché

delle "attività dei medici in formazione".

-

D.Lgs. del 26.3.2001 n.151 “Testo Unico delle

disposizioni in materia di tutela e sostegno della maternità e paternità a

norma della L. 8.3.2000 n.53.”

APPALTI ESTERNI

In genere questa fase non è appaltata in quanto fase

centrale del ciclo produttivo delle aziende del comparto.

IMPATTO

ESTERNO

I principali fattori di

impatto ambientale per questa fase del ciclo produttivo sono sotto descritti.

Diffusione di rumore

Il rumore dovuto ai veicoli spara mangime, agli

aeratori ad elica o a pale ed alle mangiatoie fisse automatiche può essere

causa di disturbo alla popolazione eventualmente residente in prossimità degli

impianti, specie nelle ore notturne.

PESCA DA VASCHE DI ALLEVAMENTO INTENSIVO

DESCRIZIONE

DELLA FASE

Quando si ritiene che i pesci nella vasca di

allevamento sono sufficientemente cresciuti e pronti per la vendita, la vasca

viene parzialmente svuotata (tramite pompe idrovore) in modo da raccogliere i

pesci nella zona più profonda con circa 50 cm d’acqua. A seconda di quanto

pesce si intende catturare gli addetti calano la rete ad una estremità della

vasca oppure in un altro punto (ad esempio al centro) per poi trascinarla a

mano verso l’estremità opposta, dove gli addetti provvedono alla chiusura della

rete e al prelevamento dei pesci con un retino.

Fig. 32. Pompe idrovore sul bordo di

una vasca di allevamento intensivo parzialmente svuotata per la pesca.

Fig. 33. Trascinamento della rete

nell’ultimo tratto di una vasca di grandi dimensioni parzialmente svuotata

durante la pesca.

Fig. 34. Chiusura della rete

nell’ultimo tratto della vasca durante la pesca.

Fig. 35. Preparazione della rete per

la levata del pesce con il retino (coppo).

Fig. 36. Levata del pesce con il

retino (coppo).

Fig. 37. Rovesciamento del retino

nella tramoggia di carico del nastro trasportatore.

A seconda della conformazione della vasca e delle particolarità

aziendali, talvolta a bordo della vasca è posto un nastro trasportatore per

favorire l’elevazione dei pesci pescati fino al punto di raccolta.

Talvolta i pesci catturati sono immessi in vasche più piccole nelle

quali sono tenuti in vita per essere nuovamente pescati immediatamente prima

della vendita. Per il trasporto dei pesci vivi dalla vasca di allevamento alla

vasca di prevendita viene utilizzata un’apposita autocisterna.

Quando invece, nella maggior parte dei casi, non è necessario tenere in vita i

pesci catturati, essi sono immessi in ceste di plastica forate per favorire lo

scolo dell’acqua.

Fig. 38. Rovesciamento del retino

nella tramoggia di carico del nastro trasportatore.

Fig. 39. Caduta del pesce dal nastro

trasportatore nella cisterna di trasporto.

Fig. 40. Particolare del nastro

trasportatore e della cisterna di trasporto trainata da trattore.

Fig. 41. Veduta d’insieme della zona

di pesca con nastro trasportatore e cisterna trainata da trattore.

Fig. 42. Cisterna trainata da

trattore. Il contenitore più piccolo alle spalle del conducente è quello

dell’ossigeno liquido che viene fatto gorgogliare nella cisterna per tenere in

vita i pesci.

Fig. 43. Vasche dei pesci in attesa

della vendita

.

Fig. 44. Vasche di prevendita. Si noti

la

rete, utilizzata per la pesca nelle

vasche stesse, stesa ad asciugare.

Fig. 45. Spigole (branzini) che

nuotano in una vasca di prevendita

.

ATTREZZATURE E MACCHINE

Tramoggia e nastro di trasportatore

Si tratta di una tramoggia in acciaio inox collegata

ad un nastro trasportatore ad alimentazione elettrica sul quale vengono posti i

pesci vivi. Il nastro trasportatore ha la funzione di elevare i pesci dal punto

di pesca (sul fondo della vasca) fino alle ceste di raccolta o alla cisterna

mobile.

Cisterna mobile

Si tratta di una piccola cisterna in vetroresina o

in acciaio inox utilizzata per il trasferimento di pesci vivi, montata a bordo

di un apposito veicolo a ruote con motore diesel oppure su un carrello trainato

da un trattore. La cisterna è dotata di un boccaporto superiore (dal quale

viene riempita di acqua e attraverso cui cadono i pesci vivi dal nastro

trasportatore sopra descritto) e di un boccaporto inferiore al quale può essere

abboccato uno scivolo in acciaio inox per lo svuotamento della cisterna (acqua

e pesci vivi) nelle vasche di prevendita. La stessa macchina può essere

utilizzata per trasferire i pesci giovani, dalle vasche di crescita giovanile,

alle vasche di allevamento intensivo o alla laguna di allevamento estensivo.

Allo scopo di mantenere in vita i pesci la cisterna

è dotata di un sistema di ossigenazione dell’acqua mediante insufflazione di

ossigeno contenuto in una bombola separata montata a bordo dello stesso mezzo.

FATTORI DI RISCHIO

Per gli addetti a questa fase lavorativa i principali fattori di

rischio potenzialmente presenti sono sotto descritti.

Movimentazione

manuale dei carichi

descrizione

La movimentazione manuale in questa fase lavorativa

è dovuta soprattutto al trascinamento della rete durante la pesca all’interno

delle vasche e alla levata del pesce con il retino.

Il retino pieno di pesce può pesare da 3 a 8

Kg circa.

danno atteso

Disturbi muscoloscheletrici.

interventi prevenzionistici

-

Valutare

la possibilità di meccanizzare l’operazione.

-

Corretta

organizzazione del lavoro.

-

Tirare

la rete in un numero di operatori sufficiente a distribuire lo sforzo

minimizzandolo.

-

Evitare

di fare il retino troppo pieno di pesci.

-

Informazione

e formazione degli addetti.

riferimenti normativi

-

Tit. V e All. 6 del D.Lgs. n.626 del 10.09.1994.

-

Norma UNI ISO 938

Lavoro in

prossimità di organi meccanici in movimento

descrizione

I nastri trasportatori, se non adeguatamente

protetti, possono comportare il rischio di presa e trascinamento.

danno atteso

Ferite e contusioni.

interventi prevenzionistici

I nastri trasportatori devono essere protetti

mediante ripari fissi o muniti di dispositivi di interblocco. Inoltre deve essere

presente il dispositivo di arresto di emergenza.

Gli addetti devono essere informati e formati.

riferimenti normativi

-

D.P.R. n.547 del 1955 e s.m.i.

-

D.Lgs. n.626 del 1994 e s.m.i..

-

D.P.R. n.459 del 24.07.1996 (Direttiva macchine).

-

Norme UNI EN

291/2, 291/2, 614/1, 294, 349, 811, 418, 1037, 1088, 574, 982, 983, 1012/1,

1012/2

Utilizzo di macchine ad alimentazione

elettrica in ambiente umido

descrizione

Le parti metalliche del sistema tramoggia – nastro

trasportatore (quest’ultimo ad alimentazione elettrica) e delle pompe idrovore

(anch’esse ad alimentazione elettrica) installate a bordo vasca possono essere

causa di contatti indiretti con parti in tensione dovuti ad eventuali guasti.

Il rischio è aumentato dal fatto che gli addetti possono trovarsi in acqua

durante il contatto con le parti metalliche, e dal fatto che il sistema

tramoggia – nastro trasportatore non è una installazione fissa ma viene

trasferita di volta in volta nella vasca ove è necessaria.

danno atteso

Elettrocuzione.

interventi prevenzionistici

-

Impianto

elettrico idoneo al luogo ove è installato.

-

Adeguata

progettazione e collaudo dell’impianto elettrico, esecuzione di verifiche

periodiche del buon funzionamento del dispositivo differenziale la cui

sensibilità sia coordinata con il valore della resistenza di terra che deve

essere periodicamente misurato.

-

Informazione

e formazione degli addetti.

riferimenti normativi

-

Legge

n. 791 del 18.10.1977 "Attuazione della direttiva del consiglio delle

Comunità europee (n. 72/23/CEE) relativa alle garanzie di sicurezza che deve

possedere il materiale elettrico destinato ad essere utilizzato entro alcuni

limiti di tensione".

-

Titolo

VII del D.P.R. n. 547/1955 "Impianti macchine ed apparecchi vari"

-

D.M.Ind.

del 13.03.1987 "Pubblicazione della lista riassuntiva di norme armonizzate

unitamente al recepimento e pubblicazione di ulteriori (4° gruppo) testi

italiani di norme C.E.I. armonizzate corrispondenti, di cui all'Art. 3 della

legge 18 ottobre 1977, n. 791, sull'attuazione della direttiva n. 73/23/CEE

relativa alle garanzie di sicurezza del materiale elettrico"

-

D.M.

(Industria) 12.02.1996 "Pubblicazione della lista riassuntiva di norme

armonizzate unitamente al recepimento e pubblicazione di ulteriori (4° gruppo)

testi italiani di norme C.E.I. armonizzate corrispondenti, di cui all'Art. 3

della legge 18 ottobre 1977, n. 791, sull'attuazione della direttiva n.

73/23/CEE relativa alle garanzie di sicurezza del materiale elettrico".

-

D.Lgs.

n. 626 del 25.11.1996 "Attuazione della direttiva 93/68/CEE, in materia di

marcatura CE del materiale elettrico destinato ad essere utilizzato entro

taluni limiti di tensione".

-

Legge

n. 46 del 05.03.1990 "Norme per la sicurezza degli impianti ".

-

Norme

CEI.

Lavoro in

acqua di mare e/o a contatto con acqua di mare

descrizione

Gli addetti alla pesca nelle vasche di allevamento

intensivo lavorano in acqua o quantomeno (per le vasche più piccole che non

richiedono l’ingresso in vasca degli addetti) a contatto con l’acqua.

danno atteso

Malattie da raffreddamento, disturbi muscoloscheletrici.

interventi prevenzionistici

-

Gli

addetti devono indossare D.P.I. adeguati per la protezione dall’acqua e dal

freddo.

-

Corretta

organizzazione del lavoro.

-

Informazione

e formazione degli addetti.

riferimenti normativi

-

D.Lgs. n. 626 e s.m.i.

APPALTI ESTERNI

In genere questa fase non è appaltata in quanto fase

centrale del ciclo produttivo delle aziende del comparto.

IMPATTO

ESTERNO

I principali fattori di

impatto ambientale per questa fase del ciclo produttivo sono sotto descritti.

Scarichi idrici

Le acque di scarico provenienti dal ricambio continuo delle

acque delle vasche di allevamento e dallo svuotamento parziale delle vasche in

occasione della pesca possono contenere inquinanti costituiti da residui di

mangimi e di deiezioni dei pesci, pertanto devono essere inviate in bacini di

decantazione e depurazione prima di essere rilasciate nei corpi idrici.

ALLEVAMENTO SEMI INTENSIVO ED ESTENSIVO DEI PESCI

DESCRIZIONE

DELLA FASE

L’allevamento estensivo consiste nell’immettere in

laguna di acqua marina i giovani pesci nati in avannotteria e cresciuti nelle

vasche di accrescimento giovanile. I pesci sono introdotti inizialmente in

apposite aree della laguna (zone di allevamento semi intensivo) delimitate da

un lato dalla riva e verso il largo da reti. Queste ultime sono disposte in più

zone concentriche in modo da aprire le reti intermedie e allargare lo spazio in

acqua nel quale possono nuotare i pesci man mano che crescono. Durante questo

periodo i pesci si alimentano sia con il mangime distribuito dalle mangiatoie

automatiche poste sulla riva o su passerelle che corrono verso il largo, sia

con ciò che trovano nelle acque di laguna, fino a quando le reti non vengono

aperte del tutto ed i pesci lasciati liberi di nuotare in tutta la laguna e di

alimentarsi in modo autonomo e naturale.

Per la scelta del periodo di rilascio dei pesci in

laguna si tiene anche conto dei periodi di presenza degli uccelli migratori

predatori (soprattutto cormorani).

Data l’estensione della laguna rispetto al numero di

pesci in essa contenuti e grazie al ricambio naturale e forzato delle acque

lagunari con quelle marine (nella laguna di Orbetello l’acqua si ricambia

completamente nell’arco di una settimana), non è necessaria l’ossigenazione

artificiale dell’acqua come invece è necessario per le vasche di allevamento

intensivo.

Fig. 46. Cisterna mobile montata a

bordo di veicolo a ruote per il trasferimento dei pesci vivi nati in

avannotteria e cresciuti sufficientemente per essere immessi nelle vasche di

allevamento intensivo o nella laguna di allevamento estensivo.

La cisterna è in posizione di scarico. Si notino il boccaporto superiore, lo

scivolo di scarico e alla sinistra del posto di guida la bombola dell’ossigeno

da insufflare nell’acqua della cisterna per mantenere in vita i pesci durante

la loro permanenza nella cisterna.

ATTREZZATURE E MACCHINE

Cisterna mobile

Vedere la descrizione riportata alla fase “pesca da vasche di allevamento intensivo”.

Mangiatoie automatiche

Vedere la descrizione riportata alla fase “alimentazione dei pesci e aerazione delle

vasche di allevamento intensivo”.

FATTORI DI RISCHIO

Per la conduzione delle aree di allevamento semi intensivo si ritrovano

fattori di rischio analoghi a quelli degli allevamenti intensivi sopra

descritti, salvo per quanto riguarda i rischi connessi all’impiego delle

macchine di aerazione che negli allevamenti semi intensivi non sono necessarie.

Per gli allevamenti estensivi i fattori di rischio sono quelli relativi

alla pesca e alla manutenzione delle opere idrauliche, come descritto nelle

fasi seguenti.

APPALTI ESTERNI

Questa fase, ove presente, non è appaltata.

IMPATTO

ESTERNO

Impatto paesaggistico

La presenza degli impianti di allevamento semi

intensivo può essere causa di un impatto paesaggistico negativo. È opportuna

una adeguata progettazione degli impianti tenendo conto anche di tale aspetto.

Introduzione di nutrienti artificiali in acque lagunari

Il mangime artificiale introdotto in eccesso nelle

aree della laguna ove è praticato l’allevamento semi intensivo, può accumularsi

sul fondo o propagarsi nelle acque circostanti con conseguente inquinamento. È

opportuno il dosaggio corretto del mangime a seconda della reale necessità.

PESCA DA ALLEVAMENTI ESTENSIVI

DESCRIZIONE

DELLA FASE

La pesca dei pesci da allevamenti estensivi può

avvenire sia mediante l’utilizzo di opere idrauliche fisse (peschiere o

lavorieri), sia in modo tradizionale con reti calate e recuperate nelle acque

lagunari tramite piccole barche.

Fig. 47. Peschiera per cattura dei

pesci di allevamento estensivo in laguna di acqua marina.

Fig. 48. Particolare di una griglia

della peschiera con paratia estraibile.

Fig. 49. Rete per la pesca delle

anguille in una laguna di acqua marina.

Fig. 50. “Barchino” per la pesca in

laguna con reti.

ATTREZZATURE E MACCHINE

Peschiera o lavoriere

Si tratta di un’opera idraulica in muratura

realizzata a forma di V per invitare l’ingresso dei pesci (i quali normalmente

nuotano controcorrente) e dotata di griglie metalliche provviste di paratie

mobili. Queste ultime sono in genere costituite da lastre di acciaio lunghe e

strette il cui inserimento o estrazione è compiuta a mano. La peschiera può

essere composta da più sezioni intermedie poste in sequenza, ognuna dotata di

una entrata più grande ed una uscita più piccola, in modo da selezionare la

pezzatura dei pesci che rimangono intrappolati all’interno delle varie sezioni.

Infatti, pur essendo liberi di nuotare, non riescono a ritrovare il percorso

inverso per uscire. Ciò consente di catturare i pesci di pezzatura commerciale

e di immettere nuovamente in laguna i pesci più piccoli.

Barchino

Si tratta di una barca di piccole dimensioni a

chiglia quasi piatta e di forma allungata, dotata di remi e di un piccolo

motore fuoribordo, utilizzata per raggiungere le zone di pesca all’interno

della laguna ma al largo dalla riva .

FATTORI DI RISCHIO

Per gli addetti a questa fase lavorativa i principali fattori di

rischio potenzialmente presenti sono sotto descritti.

Transito su

superfici scivolose lungo argini di corpi idrici

descrizione

Prima di iniziare la pesca in una sezione della

peschiera, le sue paratie vengono chiuse dagli addetti. Al contrario le paratie

vengono aperte quando si vuole fare entrare i pesci nella sezione interessata.

Ciò richiede il transito degli addetti sull’argine della peschiera che

normalmente è bagnato e scivoloso (anche per l’eventuale presenza di alghe) con

conseguente rischio di cadere.

Il rischio di scivolamenti e cadute dall’alto è

anche possibile durante la gettata e il recupero delle reti nella peschiera e

la levata del pesce con il retino.

danno atteso

Ferite e contusioni. Potrebbe essere possibile anche

l’annegamento, infatti nonostante la profondità della vasca non è elevata, in

caso di caduta si può battere la testa e perdere i sensi in acqua.

interventi prevenzionistici

-

Valutare

ove è possibile installare parapetti e realizzare camminamenti antiscivolo.

-

Indossare

calzature con suola antiscivolo.

-

Per

le operazioni che richiedono all’operatore di doversi sporgere verso il corpo

idrico, predisporre sistemi fissi per l’aggancio di cinture di sicurezza che

l’addetto deve indossare. Tali operazioni pericolose dovrebbero essere eseguite

sotto la stretta sorveglianza e assistenza di un altro operatore.

-

Installare

segnali di pericolo e di divieto di accesso ai non addetti.

-

Informazione

e formazione degli addetti.

riferimenti normativi

-

Art. 8 “Vie di circolazione, zone di pericolo, pavimenti e

passaggi” D.P.R. n.547 del 27.04.1955.

-

D.Lgs.

n. 626/1994 e s.m.i.

Movimentazione manuale dei carichi, lavoro faticoso

descrizione

La movimentazione manuale e la fatica fisica in questa fase lavorativa è

dovuta principalmente al recupero delle reti e alla levata del pesce con il

retino (come anche descritto per la pesca nelle vasche di allevamento

intensivo).

danno atteso

Disturbi muscoloscheletrici.