1. COMPARTO : Produzione di plastica stampata per intrusione e soffiaggio 2. CODICI ISTAT : 24.16 3. CODICE ISPESL :ZONA DI RILEVAZIONE 4. NAZIONALE : ITA 5. REGIONALE : 6. PROVINCIALE : 7. USL : 8. ANNO RILEVAZIONE : 1999 9. NUMERO ADDETTI 9A. IMPIEGATI : 162 uomini 243 donne 9B. OPERAI : 648 uomini 162 donne 10. N.AZIENDE : 81 11. STRUTTURA DI RILEVAZIONE : IGEAM s.r.l. Servizi e studi per lo sviluppo sostenibile 12. REFERENTE QUALIFICA : NOME : Michele / Piero COGNOME : Casciani / Santantonio INDIRIZZO : c/o IGEAM s.r.l Via della Trasfigurazione, 2 CAP : 00151 CITTÀ : ROMA PROVINCIA : RM TELEFONO : 06/5327031 FAX : 06/53270330 E-MAIL : igeam@tin.it 13. INFORTUNI: TOTALE 23 DI CUI MORTALI 0 14. MALATTIE PROFESSIONALI

| DENOMINAZIONE | N.CASI | COD.INAIL |

|---|---|---|

NOTE:

Il basso numero di infortuni dovuto alla particolare lavorazione che prevede l'impiego di una unica macchina che trasforma la materia prima in prodotto finale.

Gli infortuni si riferiscono al 1997.Nei sopralluoghi effettuati non si sono riscontrate malattie professionali.

Il comparto produttivo di riferimento considerato nella presente ricerca comprende le piccole e medie aziende che producono oggetti ed accessori in plastica stampata utilizzabili come contenitori per alimenti, cosmetici, o comunque come recipienti che non rilasciano elementi o sostanze tossiche per l'uomo.

Il campione di aziende analizzato nella presente ricerca collocato nelle regioni centrosettentrionali della penisola; pertanto il campione non ha caratteristiche specifiche legate ai siti geografici e la ricerca può considerarsi effettuata sul territorio nazionale.

Per quanto riguarda il ciclo produttivo scelto, bisogna premettere che, ai fini della presente ricerca, stato considerato il solo ciclo produttivo primario delle aziende relative al campione selezionato, che va dall'approvvigionamento e stoccaggio delle materie prime fino alla stampa del prodotto plastico.

Ciascuna delle aziende contattate, a valle del ciclo produttivo testè descritto, ha una o più linee di produzione di seconda lavorazione, che riguardano più particolarmente la tipologia di prodotto specifico delle diverse aziende.

La scelta fatta consente di allargare la base di impatto e di interesse del presente lavoro. Infatti le aziende contattate, pur essendo di media dimensione, sono caratterizzate da una elevata capacità produttiva che garantisce il soddisfacimento di un'ampia committenza. La seconda lavorazione, quindi, diviene molto spesso peculiare di una specifica azienda.Esempi di tali lavorazioni sono riportati nell'ultimo paragrafo del presente documento.

Il processo di iniezione comprende l'approvvigionamento di granulati plastici per aspirazione da contenitori che sono posizionati in testa alle linee produttive, la trasformazione a caldo e l'iniezione su presse che provvedono anche all'estrazione del pezzo stampato. Il prodotto finale imballato ed indirizzato in parte al magazzino per la distribuzione ed in parte diventa oggetto di seconde lavorazioni (etichettatura o accoppiaggio con altri semilavorati,ecc.).

La distinzione tra intrusione e soffiaggio riguarda soprattutto la parte intermedia del ciclo, quando cioè la plastica semifusa viene immessa negli stampi.

Nell'intrusione la plastica si trova totalmente racchiusa tra due stampi senza presenza di aria. Nel soffiaggio un cilindro cavo di plastica semifusa viene lasciato scendere per un tratto prestabilito, fino a che due stampi cavi lo racchiudono completamente. Allora viene soffiata aria in modo da garantire l'aderenza della materia plastica con gli stampi. In fase di apertura degli stampi una lama tagliente separa il prodotto finito dal rimanente cilindro di plastica semifusa. Una analisi più dettagliata delle singole fasi del ciclo produttivo riportata nel grafico che segue (flow-chart). .In appalto da ditte esterne possono essere effettuate le seguenti lavorazioni: produzione di stampi;Verifica della qualità;

manutenzione impianti tecnici ;

trasporto.

oltre alle lavorazioni di cui sopra, si svolge anche l' attività di manutenzione e riparazione in una officina meccanica che riguarda piccoli interventi sugli impianti.Come manutenzione ordinaria, soprattutto se si utilizza il PVC, l'impianto di produzione viene fatto funzionare con una resina pulente (esaclene) al posto della plastica.

Per quanto riguarda l'individuazione delle figure professionali presenti nel ciclo produttivo, sia che si parli di plastica stampata per iniezione che per soffiaggio, poichè si opera sempre con un'unica macchina robotizzata, stato possibile individuare le seguenti:

Magazziniere: ha il compito di verificare la qualità delle materie prime oltre a verificare la merce in uscita.

Manovale generico: ha il compito di movimentare le materie prime per l'alimentazione dell'impianto e di provvedere all'imballaggio dei prodotti finiti.

Addetto all'elettrofresatrice: nel caso in cui l'azienda produca anche gli stampi, suo compito condurre e manutenere la macchina per questa attività.

Addetto alla progettazione: progetta gli stampi mediante computer.

Alle attività operative in stabilimento sono sempre associate quelle di tipo amministrativo svolte da Amministrativi.

Il comparto considerato nella presente ricerca, si colloca, secondo quanto redatto dall'ISPESL, tra i Settori lavorativi" del ramo Produttivo Fabbricazione di materie plastiche in forme primarie".

Secondo quanto rilevato dalle banche dati consultate collocato all'interno della classificazione INAIL codice 2197 :

Lavorazione delle resine sintetiche e delle materie plastiche : produzione articoli finiti semilavorati o di parti staccate"

a cui corrispondono 15.335 aziende per un totale di 147.079 addetti assicurati.

Il codice di iscrizione alla camera di commercio per questa attività 25210.E' opportuno precisare che sia il codice ISTAT ("Fabbricazione di materie plastiche in forme primarie") che quello INAIL rappresentano comparti molto più vasti di quello da noi considerato con una serie di rischi specifici delle altre lavorazioni che compaiono sotto detti codici.

D'altrocanto la SEAT, nel suo annuario, raggruppa un numero di aziende relative alla plastica stampata pari a 2.100 unità, comprensive sia delle aziende che rientrano nella definizione del comparto, che di quelle che fanno stampaggi con tecniche e materiali non omogenei a quelli presi in considerazione nella presente ricerca. Nella scelta del nostro campione abbiamo utilizzato gli elenchi nominativi delle aziende fornitici dalla UNIONPLAST relativamente alla sottovoce Imballaggio rigido" della voce Plastica stampata". Il citato elenco comprende 99 aziende di cui 77 hanno collaborato. All'elenco della UNIONPLAST sono state aggiunte ulteriori quattro aziende del settore, che hanno collaborato alla ricerca. Per quanto riguarda la distribuzione geografica delle aziende nelle tre diverse banche dati a cui si avuto accesso ("INAIL", SEAT", UNIONPLAST + Altre", quest'ultima pari al campione della nostra ricerca) vale la pena di fare alcune considerazioni:in termini assoluti la selezione INAIL quella più vasta, perché raggruppa la maggior parte delle aziende italiane del settore della plastica.

il campione SEAT limitato rispetto al precedente sia perché relativo a una selezione di un ciclo produttivo specifico, sia perché l'inclusione nell'elenco , a differenza di quello INAIL, facoltativo.

in ogni caso la distribuzione geografica percentuale delle aziende di questo secondo campione equivalente al primo (la differenza di poche unità percentuali)

il campione SEAT, (circa 2000 aziende) relativo ad aziende che utilizzano solo la tecnica dell'intrusione, però comprende aziende che trattano vari tipi di materie plastiche comprese quelle non adatte al comparto prescelto. Ne discende plausibilmente che il numero delle aziende del comparto preso in considerazione sia comunque dell'ordine del migliaio.

Il comparto preso in considerazione nella presente ricerca , di fatto, più ampio del campione SEAT per quello che riguarda il processo, ma meno ampio riguardo all'uso delle materie prime. Ciò sembrerebbe indicare un accordo di massima con le stime di numerosità di aziende del comparto in esame, condotto sulla base degli studi della UNIONPLAST, secondo i quali le aziende italiane del comparto dovrebbero essere circa un migliaio.

Sulla base di questi dati stato selezionato un campione di aziende ai fini della presente ricerca che avesse una distribuzione geografica percentuale equivalente alle precedenti, in modo da poter verificare quantitativamente la corretta attribuzione di ricerca su un campione di carattere nazionale.

Si ha, inoltre, ragione di credere che il numero di aziende contattate rappresenti circa il 10% di quelle oggetto della presente ricerca.

DISTRIBUZIONE GEOGRAFICA DELLE AZIENDE DEI TRE DIVERSI CAMPIONI

Per quanto riguarda la valutazione degli infortuni del comparto in esame, nel seguito presentiamo le elaborazioni dei dati forniti dall'INAIL (voce di tariffa 2197 per il periodo 1996, 1997), e quelli effettivamente rilevati dai sopralluoghi e contatti diretti (dati relativi al periodo 1997, 1998).

Anzitutto riportiamo i dati INAIL separati per tipo di invalidità e successivamente, per gli stessi anni, i giorni lavorativi persi.

Il numero di giorni non corrisponde esattamente agli infortuni della prima tabella perché tra essi sono computati anche i giorni relativi agli infortuni dell'anno precedente (per il 1996). Mentre nei giorni del 1997 sono anche indicati i giorni del 1998 indennizzati per gli infortuni '97.

TAB. 1 Infortuni relativi ai dati INAIL sui tipi di invalidità divisi per forma per gli anni 1996, 1997

|

Numero di infortuni per gli anni 1996 e 1997 divisi per invalidità temporanea (T), permanente (P) o morte (M) in funzione della tipologia di infortunio. | 1996 | 1997 | |||||||

|

| T | P | M | TOT | T | P | M | TOT | |

| Non determinata | 0 | 0 | 0 | 0 | 4 | 0 | 0 | 4 | |

| A contatto con | 448 | 8 | 0 | 456 | 556 | 6 | 0 | 562 | |

Ha calpestato | 23 | 0 | 0 | 23 | 14 | 0 | 0 | 14 | |

Si colpito con | 1998 | 26 | 0 | 2024 | 2045 | 20 | 0 | 2065 | |

Ha ingerito | 2 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | |

Si punto con | 70 | 1 | 0 | 71 | 85 | 0 | 0 | 85 | |

Sollevando senza sforzo | 464 | 6 | 0 | 470 | 480 | 13 | 0 | 493 | |

Ha urtato contro | 2020 | 36 | 0 | 2056 | 1904 | 39 | 0 | 1943 | |

Piede in fallo | 455 | 20 | 0 | 475 | 501 | 13 | 0 | 514 | |

Movimento incoordinato | 150 | 3 | 0 | 153 | 86 | 2 | 0 | 88 | |

Impigliamento/Agganciamento | 95 | 11 | 0 | 106 | 107 | 7 | 0 | 114 | |

Sollevando con sforzo | 306 | 6 | 0 | 312 | 282 | 5 | 0 | 287 | |

Afferrato da | 13 | 1 | 0 | 14 | 6 | 1 | 0 | 7 | |

Colpito da | 1927 | 64 | 2 | 1993 | 1605 | 52 | 0 | 1657 | |

Investito da | 61 | 5 | 0 | 66 | 47 | 5 | 0 | 52 | |

Morso da | 4 | 0 | 0 | 4 | 2 | 0 | 0 | 2 | |

Punto da | 8 | 0 | 0 | 8 | 4 | 0 | 0 | 4 | |

Schiacciato da | 783 | 56 | 3 | 842 | 808 | 46 | 3 | 857 | |

Sommerso da | 1 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | |

Urtato da | 32 | 2 | 0 | 34 | 33 | 0 | 0 | 33 | |

Travolto da | 4 | 3 | 0 | 7 | 2 | 1 | 0 | 3 | |

Rimasto incastrato | 213 | 17 | 0 | 230 | 252 | 26 | 0 | 278 | |

Ha inalato | 5 | 0 | 0 | 5 | 9 | 0 | 1 | 10 | |

Esposto a | 3 | 0 | 0 | 3 | 6 | 0 | 0 | 6 | |

Caduto dall'alto | 266 | 27 | 2 | 295 | 255 | 25 | 2 | 282 | |

Caduto in piano | 423 | 17 | 0 | 440 | 391 | 25 | 0 | 416 | |

Caduto in profondità | 4 | 0 | 0 | 4 | 2 | 0 | 0 | 2 | |

| Incidente a bordo di | 38 | 7 | 2 | 47 | 43 | 7 | 1 | 51 | |

| Incidente alla guida | 262 | 37 | 4 | 303 | 344 | 32 | 9 | 385 | |

|

| 10084 | 353 | 13 | 10450 | 10073 | 325 | 16 |

10414 |

| |

TAB. 1 Infortuni relativi ai dati INAIL sui giorni persi per invalidità divisi per forma per gli anni 1996, 1997

| | 1996 | 1997 |

| Non determinata | 96 | 57 |

| A contatto con | 7902 | 8931 |

Ha calpestato | 412 | 112 |

Si colpito con | 31521 | 31336 |

Ha ingerito | 170 | 0 |

Si punto con | 886 | 913 |

Sollevando senza sforzo | 9265 | 9998 |

Ha urtato contro | 38171 | 34753 |

Piede in fallo | 11968 | 12964 |

Movimento incoordinato | 3245 | 1717 |

Impigliamento/Agganciamento | 4832 | 4044 |

Sollevando con sforzo | 5893 | 5605 |

Afferrato da | 542 | 356 |

Colpito da | 42353 | 35995 |

Investito da | 2384 | 2449 |

Morso da | 21 | 17 |

Punto da | 107 | 40 |

Schiacciato da | 28747 | 25886 |

Sommerso da | 45 | 0 |

Urtato da | 899 | 640 |

Travolto da | 871 | 160 |

Rimasto incastrato | 7843 | 10226 |

Ha inalato | 33 | 100 |

Esposto a | 80 | 87 |

Caduto dall'alto | 11277 | 10239 |

Caduto in piano | 11924 | 12178 |

Caduto in profondità | 179 | 84 |

| Incidente a bordo di | 2608 | 1871 |

| Incidente alla guida | 16588 | 15521 |

|

| 240860 | 226279 |

Nel seguito, vengono invece presentati i dati degli infortuni effettivamente riscontrati nelle aziende contattate per la presente ricerca.

I dati raccolti non sono differenziati per fase di attività o per mansione, a causa della scarsa qualità dei dati a cui si avuto accesso, stante la scarsa propensione delle aziende a catalogare gli infortuni occorsi in maniera utile per l'analisi statistica.

|

Numero di infortuni, relativi al campione , per gli anni 1997 e 1998 e i giorni persi per tipologia di infortunio. | 1997 |

1998

| | |

Inf. |

Giorni |

Inf. |

Giorni

| | | Non determinata

6 | 19 |

7 | 21

| | | A contatto con

3 | 10 |

2 | 22

[1]

| | Sollevando senza sforzo

4 | 15 |

3 | 9

| | Ha urtato contro 6 |

26 | 5 |

25

| | Piede in fallo

2 | 8 |

2 | 10

| | Movimento incoordinato

3 | 11 |

4 | 12

| | |

24 | 89 |

23 | 99

|

| |

Sia i campioni di fonte INAIL che quelli riguardanti la presente ricerca presentano una sostanziale continuità nei dati sia per quanto riguarda il numero che la gravità degli infortuni nei rispettivi bienni presi in considerazione.

Ciò nonostante l'entrata in vigore del DLgs 626/94, avvenuto nel corso del 1996.

Dai dati riportati sono stati ricavati gli indici di frequenza e gravità secondo le seguenti formule:

>

>

Dove, nel conteggio dei giorni persi si tenuto conto della convenzione relativa agli infortuni mortali (7500 gg.).

Nella tabella successiva si riportano gli esiti dell'analisi:

|

| I F | I G | ||||

|

| 1996 | 1997 | 1998 | 1996 | 1997 | 1998 |

| Database INAIL Codice di tariffa 2193 (146730 per 1996, 147079 dipendenti per il 1997)

| 40,4 | 40,2 | Non rilevato | 0,93 | 0,87 | Non rilevato |

| Danno rilevato dall'analisi dei dati relativi alle 81 aziende contattate nella presente ricerca. (1215 dipendenti) | Non rilevato | 11,2 | 10 | Non rilevato | 0,04 | 0,05 |

La significativa differenza tra i dati relativi ai due campioni giustificata dalla differenza dell'attività svolta e dalla presenza dei casi mortali nel campione INAIL.

Si noti inoltre che gli incidenti nel nostro campione sono raggruppati in quelle categorie che possono essere definite di distrazione". Ciò risulta perfettamente coincidente con quanto verificato sia con Plasticonsult e con l'ASSOCOMMAPLAST (associazione dei produttori di macchine per la lavorazione delle materie plastiche) che sulla base dei dati raccolti.In tutto il settore della plastica stampata, che comunque e più vasto del comparto da noi prescelto, le cause degli infortuni sono molto spesso collaterali alla produzione stessa. Il ciclo produttivo effettuato unicamente mediante una singola macchina utensile e i problemi sono legati soprattutto all'ambiente di lavoro, che può risultare in condizioni microclimatiche disagiate o in presenza di rumore di fondo elevate, senza sostanziali ed evidenti cause di infortunio, rispetto ad altre tipologie di attività industriali.

Le materie prime utilizzate nei cicli produttivi presi in considerazione possono essere suddivise in 3 tipologie principali riportate qui di seguito:

| Granulati plastici | Rappresentano la materia prima principale. Possono essere di diverso tipo a seconda della necessità di durezza e di resistenza al calore del prodotto finito. |

| Coloranti | Utilizzati per la colorazione della plastica. |

| Resine pulenti | Utilizzate per la pulizia da eventuali scorie del cilindro caldo e delle altre parti calde del ciclo; evitano di smontare la macchina. |

Nel seguito si riporta una rassegna di prodotti tipici riscontrati nelle aziende per tipologie di prodotto, nella quale sono riportate le informazioni sull'etichettatura e le note di utilizzo.

Materie plastiche

| Sostanza M.P. | Eraclene |

| Composizione | HD-PE |

Etichettatura | |

| Note | |

| Sostanza M.P. | Dowlex 2045E |

| Composizione | Copolimero di etilene e 1-ottene |

Etichettatura | |

| Note | |

| Sostanza M.P. | PVC (Poli vinil cloruro) |

| Composizione | Vinil cloruro polimerizzato |

Etichettatura | |

| Note | Benchè il cloruro di vinile (monomero) sia tossico, il polimero risulta inerte. La quantità di monomero presente nel materiale polimerizzato non supera le 0,1 ppm |

| Sostanza M.P. | Valox 312C |

| Composizione | Pomeri ad alta densità. Poli butilene tereftalato (PBT). |

Etichettatura | |

| Note | |

Coloranti

| Sostanza M.P. | Polybatch White B 8750 A, PC 1423 |

| Composizione | Mistura di agenti polietilenici ad alta densità (HD-PE), ed amidi. |

Etichettatura | |

| Note | Master per estrusione |

| Sostanza M.P. | Master grigio Grinit Plast S.r.l. PE 551.91.354 |

| Composizione | Polietilene a bassa densità (LD-PE) |

Etichettatura | |

| Note | Utilizzato estrusione materie plastiche |

| Sostanza M.P. | Sarmatene Bianco 209PN, argento 18656 |

| Composizione | Polimero inerte |

Etichettatura | |

| Note | Utilizzato estrusione materie plastiche |

| Sostanza M.P. | Rifratene PE verde KE/768 AT, verde KE/633 AT |

| Composizione | LD-PE |

Etichettatura | |

| Note | Utilizzato estrusione materie plastiche |

| Sostanza M.P. | Rifratene PE verde KE/631 AT |

| Composizione | Pigmenti di TiO2 su supporto di LD-PE |

Etichettatura | |

| Note | Utilizzato estrusione materie plastiche |

| Sostanza M.P. | Rifratene PE rosa UR/353 3% AT |

| Composizione | Pigmenti organici su LD-PE |

Etichettatura | |

| Note | Utilizzato estrusione materie plastiche |

| Sostanza M.P. | Rifratene PE beyge CY/312 AT, beyge CY/264 AT, grigio IX/992 AT 3%, giallo CD/293 AT, azzurro PQ/237 AT, blu DL/329 AT, azzurro PQ 236 AT |

| Composizione | Pigmenti organici su LD-PE |

Etichettatura | |

| Note | Utilizzato estrusione materie plastiche |

| Sostanza M.P. | Remafin bianco E-AE, grigio CEC530 |

| Composizione | Colorante di stearato di calcio su supporto poliolefinico |

Etichettatura | |

| Note | Utilizzato estrusione materie plastiche |

| Sostanza M.P. | Italmaster PE 834 WN |

| Composizione | Pigmento di stearato di calcio su supporto poliolefinico |

Etichettatura | |

| Note | |

| Sostanza M.P. | Verde 83218 PE, Bleu 72546 PE, Rosso 51703 PE, Verde 82607 PE |

| Composizione | Pigmenti dispersi in HD-PE |

Etichettatura | |

| Note | |

Resine per la pulizia delle macchine

| Sostanza M.P. | Esaclene |

| Composizione | |

Etichettatura | |

| Note | Utilizzato per la pulizia periodica delle macchine |

Come specificato nei precedenti paragrafi, il ciclo produttivo spesso seguito da altre fasi di lavorazione che riguardano l'etichettatura dei pezzi prodotti o la serigrafia. Per completezza, per le eventuali interazioni con i processi produttivi presi in considerazione si riporta una breve descrizione delle principali sostanze presenti.

Solventi

| Sostanza M.P. | Miscela di solventi 32240 |

| Composizione | 2-butossietanolo |

Etichettatura | Xn irritante

|

Frasi R ed S | R10 R20 - R21 - R22 R37 / non sono indicate le frasi S |

| Note | Utilizzato in litografia del reparto soffiaggio materie plastiche |

Inchiostri

| Sostanza M.P. | Italmaster giallo PE 925 Y, PE 1099 Y, PE 1091 Y, Azzurro PE 326 BW, grigio PE 888 WN, rosa PE 466 RW, PE 530 RW e PE 568 RW, verde PE 1476 G e PE 1378 G, viola PE 366 V |

| Composizione | Pigmenti inorganici su resine PE |

Etichettatura | |

| Note | Utilizzati estrusione materie plastiche |

Sono riportati nel seguito, quindi, dei valori medi derivanti dall'analisi dei rischi occupazionali di tipo igienistico del comparto della presente ricerca, emerge la necessità di approfondire alcuni fattori di rischio specifici, in modo da fornire dei riferimenti per la valutazione.

In particolare, ai fini della presente ricerca sono stati presi in considerazione gli agenti chimici aerodispersi emessi dal ciclo produttivo, ed in particolare quegli aeriformi organici, e gli agenti fisici maggiormente rilevanti, in particolare il rumore e il microclima.

La trattazione di questi argomenti nella parte introduttiva motivata dal fatto che la suddivisione dell'analisi igienistica per fasi sarebbe poco significativa oltrechè irrealizzabile praticamente.Il processo di trasformazione a caldo, iniezione e stampaggio dei polimeri HDPE comporta potenzialmente la produzione di esteri e di idrocarburi alifatici pesanti. Tali vapori organici residui potrebbero essere inalati dagli operatori di reparto durante il lavoro.

Per valutare il rischio relativo a tale esposizione si confrontata la concentrazione media rilevata di tali sostanze nell'aria con dei limiti di riferimento.

In mancanza di una normativa nazionale che preveda limiti numerici di esposizione massima ad agenti ambientali ed occupazionali, fatte salve alcune indicazioni per pochi specifici inquinanti (cfr. D. Lg. 15/8/91 n°277), si fa generalmente riferimento ai limiti indicati e promossi dalla ACGIH (American Conference of Governmental Industrial Hygienists). I TLV (Threshold Limit Values) sono i valori limiti di soglia" che indicano per ogni sostanza inalabile le concentrazioni alle quali si ritiene che la maggior parte dei lavoratori possa rimanere esposta ripetutamente, giorno dopo giorno, senza effetti negativi sulla salute (salvo particolari predisposizioni e sensibilità individuali), e che Questi limiti non costituiscono una linea di demarcazione netta fra concentrazione sicura e pericolosa né un indice relativo di tossicità.Sono previste tre categorie di TLV:

TLV-TWA: concentrazione media ponderata nel tempo per una giornata lavorativa di 8 ore e per 40 ore lavorative settimanali a cui quasi tutti i lavoratori possono essere esposti ripetutamente, giorno dopo giorno, senza effetti negativi.

TLV-STEL: integra il TLV-TWA introducendo, per sostanze con effetti acuti (irritanti, narcotici, ecc.) un limite per le esposizioni di breve durata (15 minuti) che non deve mai essere superato nella giornata anche se la media ponderata sulle otto ore entro il TLV-TWA.

TLV-C (Ceiling): concentrazione che non deve essere mai superata durante l'esposizione lavorativa.

I TLV da utilizzare dipendono dal tipo di azione fisiologica delle specifiche sostanze.

Per gli scopi della presente indagine si sono utilizzati i TLV-TWA tratti da Threshold Limit Values and Biological Exposure Indices.

L'analisi effettuata sui campioni d'aria prelevati ha indicato la presenza qualitativa delle seguenti sostanze:

cicloesano; isopropanolo;

metil-Cicloesano; dicloropropano;

Toluene; Xilene;butossi-Etanolo; Esadecano.

metil-Esano; metossi-Propene;

metossi-Propanolo; etossi-metossi-Etilene;Ottene; butil-Metilciclopropano;

dimetil-Eptene; dimetil-Decano;

Decano; Undecano;Tetradecano.

Nella seguente tabella sono stati riportati i valori medi misurati.

|

Postazione |

Sostanza |

Concentrazione mg/m 3 | Note

|

| |

|

misurata |

TLV-TWA |

|

| | 1 - Reparto produzione

isopropanolo | 0,94 |

983 | Irmis.=

0,008 |

| |

cicloesano |

0,03 | 1030 |

| |

dicloropropano |

2,60 | 347 |

| |

metil-cicloesano |

0,05 | 1610 |

| | |

toluene |

0,02 | 188 |

| | |

xilene |

0,01 | 434 |

| | |

butossietanolo |

0,04 | 121 |

| | |

altri (come

C) | 0,24 |

|

| | | 2 - Iniezione

C totale | 3,0 |

|

| | | 3 - Soffiaggio

C totale | 3,0 |

|

| | |

Le concentrazioni in aria degli inquinanti rilevati nell'indagine sono risultate abbondantemente al di sotto dei limiti di rischio (3 10 -5 Ir 1 10 -3), ed in alcuni casi, prossimi ai limiti di rilevabilità.

Al fine di valutare gli effetti dovuti alla simultanea presenza di più sostanze, stato, inoltre, considerato il TLV miscela. L'indice di rischio rilevato per la misela (0,008) ampiamente al di sotto dei valori di guardia (valori prossimi all'unità).

Nella tabella successiva vengono riportati i livelli (Laeq) in dB(A), ottenuti con fonometri integratori (BRÜEL KJAER 2231) conformi alle prescrizioni della norma IEC 651 gruppo 1 e IEC 804 gruppo 1, come esplicitamente richiesto al punto A - 2, 2.2 dell'allegato VI al D.Lg. 277. Inoltre vengono riportati il tempo in secondi delle singole misure, il livello massimo riscontrato nel periodo d'osservazione (L MAX), se di interesse.

Per la quantificazione del rischio derivante dall'esposizione al rumore, stato necessario valutare i valori medi complessivi attraverso misure di lunga durata relative alle posizioni di lavoro degli addetti. Questo per tener conto degli effetti combinati di tutte le macchine, delle discontinuità del rumore di singole macchine, degli effetti di riverbero legati alla conformazioe tipica delle strutture industriali: e delle modalità operative degli addetti, che svolgono l'attività in diverse posizioni di lavoro.

Eccezione a tale approccio rappresentato dalla macchina trituratrice, coinvolta nella fase di macinazione delle materozze (vedi), perché i livelli sonori di tale macchina sono considerevolmente alti qualora il modulo di triturazione non faccia parte integrante di ciascuna delle macchine di produzione, ma sia centralizzata e quindi di maggiori dimensioni e potenza.

| POSTAZIONE DI MISURA |

L EQ

dB(A) |

L MAX

dB(A) |

t (sec.) | NOTE |

| Reparto Soffiaggio | 82,5 | - | 300 | Può essere diminuito se si utilizzano pannelli antiriverbero |

Reparto Intrusione | 83,5 | - | 180 | |

| Trituratrice residui esterna | 99,9 | 104,6 | 120 | |

Dai dati riportati si evince che il livello di rumore tipico a cui sono esposti gli addetti alla produzione della plastica stampata sono in media inferiori agli 85 dB(A), pur se al di sopre degli 80 dB(A). Il rischio da rumore quindi contenuto ma non trascurabile.

Per quanto riguarda il caso della produzioni per iniezione con la macinazione delle materozze centralizzata, si segnala che la trituratrice in posizione separata può raggiungere livelli di rumore al di sopra della soglia di 90 dB(A). Pur se i tempi di esposizione sono limitati i livelli registrati sono comunque notevoli. Per migliorare l'esposizione la soluzione ottimale quella di collegare ad ogni singola macchina un minitrituratore che, non lavorando in continuo e trattando minori quantità, produce livelli di rumore molto inferiori a quelli registrati per la trituratrice centralizzata.

La trituratrice centralizzata innalza infatti i livelli sonori del reparto di produzione fino a 10 dB(A) Si precisa che non sono stati rilevati in nessuna delle postazioni indagate livelli di pressione sonora istantanea non ponderata superiori a 140 dB: in tutte le postazioni i valori si sono mantenuti molto al di sotto di questa soglia.In questa sezione vengono sinteticamente presentate le macchine di produzione incontrate nel campione di aziende considerato.

Tutte le macchine hanno un altissimo grado di automatismo, al fine di garantire elevati tassi di produzione non altrementi raggiungibili con una maggiore interazione con l'uomo (ricordiamo che un uomo non può fare nessuna operazione ripetitiva che duri meno i 8 secondi mentre in tale tempo la macchina ha già completato otto scarichi di prodotto).

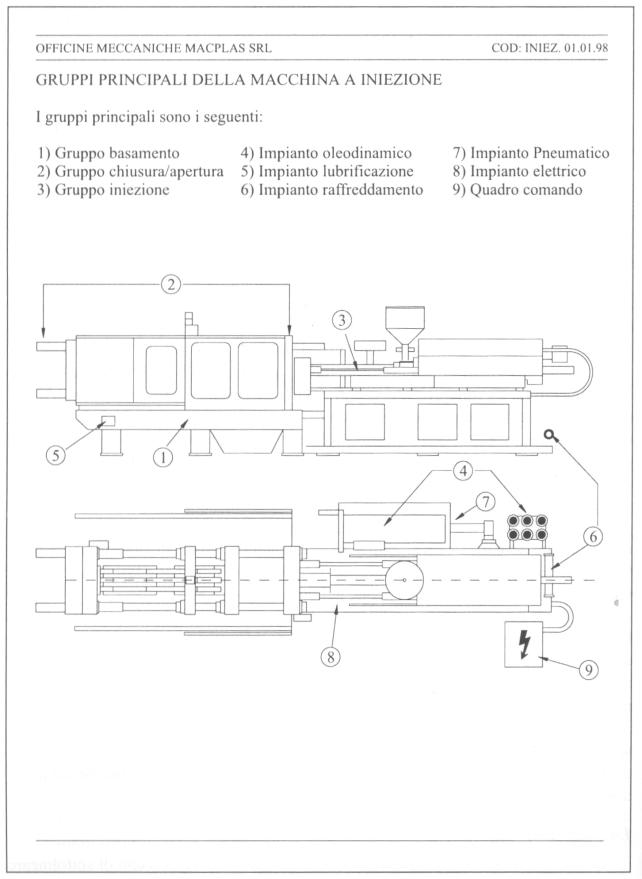

Macchina a iniezione ad asse orizzontale

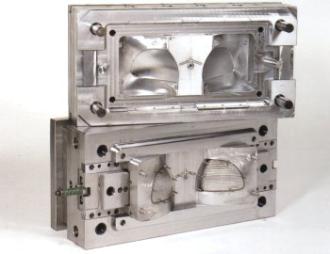

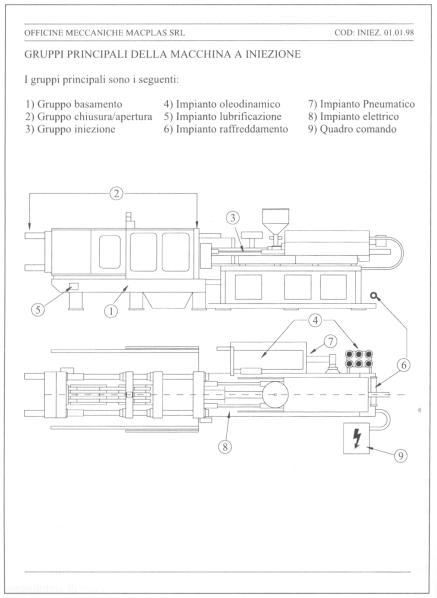

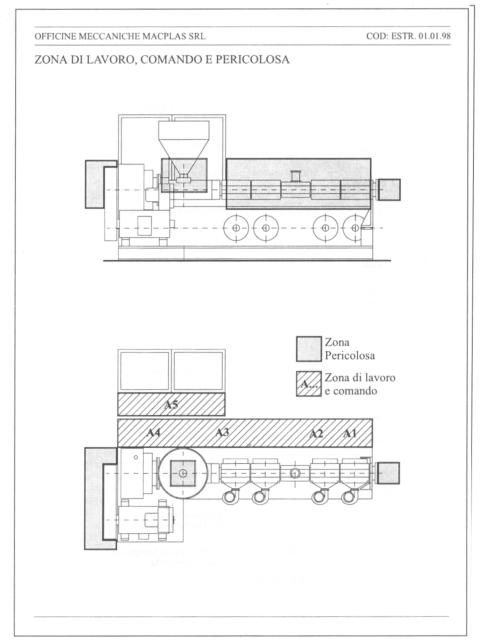

Qui sono riportati gli schemi della macchina a iniezione di ultima generazione tipicamente installata negli stabilimenti presi in considerazione nella presente ricerca.

Per maggiore chiarezza inseriamo gli schemi senza e con protezioni, onde consentire una più chiara visione dei particolari

| 1 zona dello stampo (FASE 6) 2 zona dell'unità di iniezione in movimento (FASE 4) 3 zona del meccanismo di chiusura | 4 zona di alimentazione (FASE 3) 5 zona di inserimento degli inserti e degli estrattori (eventuali) |

6 zona delle fasce di riscaldamento dei cilindri di plastificazione

(FASE 3)

7 zona di evacuazione pezzi (FASE 7)

|

Macchina con le protezioni inserite

Come si può osservare, tutte le parti in movimento risultano completamente protette da schermi e da vincoli che impediscono qualsiasi contatto da parte dell'operatore e svolgono anche funzioni fonoassorbenti.

| 1 Gruppo basamento 2 Gruppo chiusura/apertura 3 Gruppo iniezione4 Impianto oleodinamico 5 Impianto lubrificazione | 6 Impianto raffreddamento

7 Impianto pneumatico 8 Impianto elettrico 9 Quadro comando

|

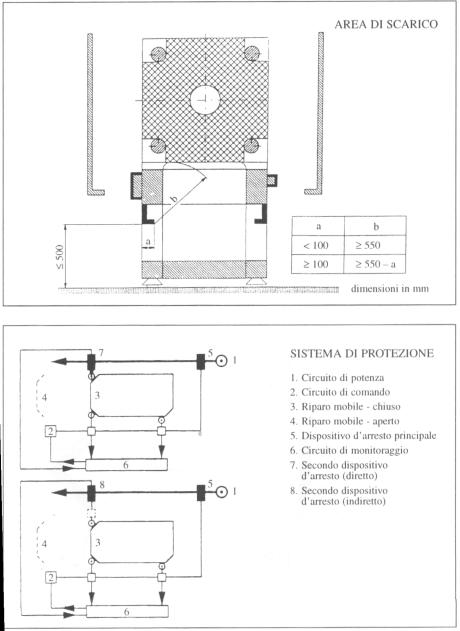

Si riporta inoltre il particolare delle protezioni del gruppo apertura e chiusura dello stampo delle macchine a iniezione ad asse orizzontale (tali protezioni sono equivalenti alla versione ad asse verticale presentata successivamente.

Il particolare di interesse perché questa zona rappresenta il punto di maggior rischio per la presenza sia parti in movimento veloce, sia parti a temperature alte. Ogni apertura degli sportelli provoca l'immediato arresto della macchina. Vincoli del telaio impediscono inoltre il contatto con eventuali parti calde anche a sportelli rimossi. Ciò impedisce anche agli operatori inesperti contatti accidentali specie nel caso in cui si voglia by passare le protezioni per il controllo visivo della produzione.

>

| 1 protezione dell'unità di chiusura fuori dalla zona dello stampo 2 protezione superiore 3 protezioni laterali fisse o mobili (lato senza operazioni da svolgere) 4 protezioni fisse per prevenire l'accesso alla zona dello stampo | 5 protezioni della zona dell'ugello

6 apertura di scarico 7 protezioni laterali mobili (lato inizio operazioni) 8 protezione fissa |

.

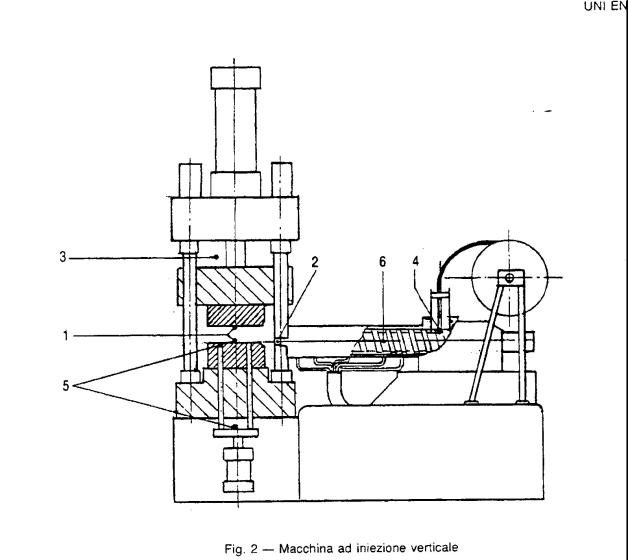

Macchina per iniezione ad asse verticale

La tipologia di macchina di produzione qui presentata risulta essere del tutto simile a quella con asse orizzontale per quanto riguarda il sistema di stampaggio. Sicuramente non la più diffusa, anzi nel campione considerato la sua presenza molto rara. Essa risulta essere, come sistema di stampaggio, del tutto simile a quella con asse orizzontale. Rispetto a quest'ultima ha il vantaggio del minore ingombro, ma anche un notevole svantaggio perché richiede un ulteriore apparato per lo scarico dei pezzi, che invece nelle macchine ad asse orizzontale assicurato dalla sola forza di gravità.

| 1 zona dello stampo (FASE 6) 2 zona dell'unità di iniezione in movimento (FASE 4) 3 zona del meccanismo di chiusura 4 zona di alimentazione (FASE 3) | 5 zona di inserimento

degli inserti e degli estrattori (eventuali)

6 zona delle fasce di riscaldamento dei cilindri di plastificazione (FASE

3)

7 zona di evacuazione pezzi (FASE 7) |

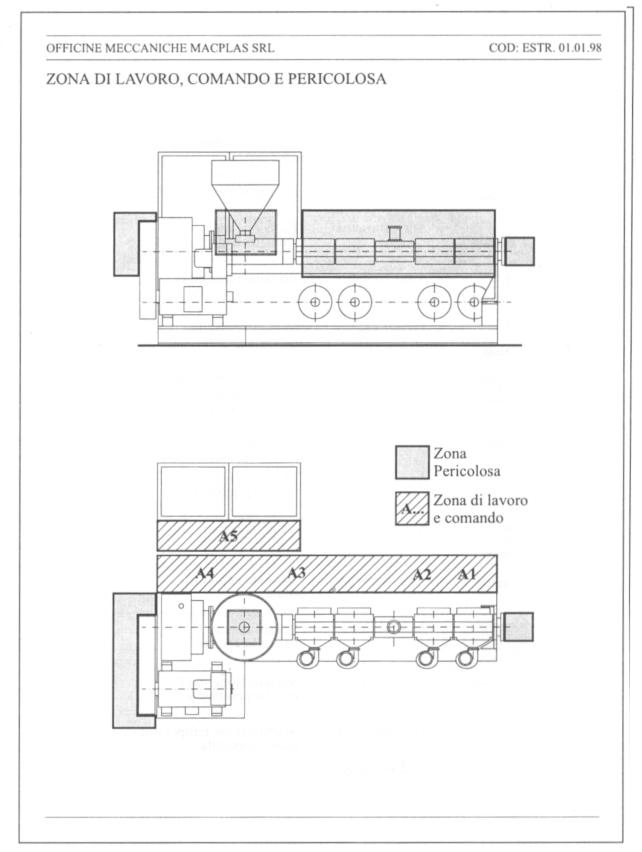

Macchina a soffiaggio, protezioni e ubicazione delle zone pericolose

Come si può osservare, lo schema di questa macchina del tutto simile a quella precedente salvo la parte della zona di stampaggio nei disegni riportati sono state evidenziate le parti più pericolose, relative al caricamento del granulato plastico, alla zona dello stampaggio e al motore del cilindro.

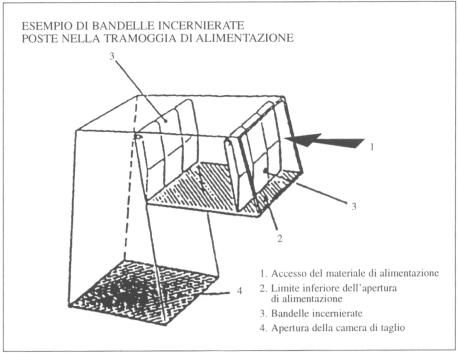

1. FASE DI LAVORAZIONE : Approvvigionamento granulati plastici da magazzino 2. COD.INAIL : 2197 3. FATTORE DI RISCHIO : Rischio elettrico, rischio fisico, scivolamento, Incendio 4. CODICE DI RISCHIO : 5. N.ADDETTI : 162

Prelievo del granulato plastico, imballato in contenitori di plastica trasparente (peso 25 Kg), dal magazzino;

Trasporto manuale in testa alla filiera;

Insilamento nei contenitori.

Eventuale aggiunte di coloranti che vengono miscelati nella tramoggia.

Al materiale plastico vergine" può aggiungersi anche la plastica macinata proveniente dalle materozze, ma non quella proveniente dallo spazzamento dei pavimenti dei locali che potrebbe contenere impurità.

Le attrezzature normalmente utilizzate sono:

| Silos | Piccolo contenitore

generalmente capace di contenere un sacco e mezzo di materia plastica in

granulato | | | Aspiratore Serve per

aspirare il granulato alla base della macchina ed inserirlo in quantità

costante nell'imbuto di carico. | | | Tramoggia di carico della macchina

il primo pezzo della macchina robotizzata. In essa confluiscono

i granulati vergini" e quelli provenienti dalla macinazione delle materozze.

| | |

I principali rischi sono dovuti a:

Rischio elettrico (l'aspiratore ha funzionamento elettrico);

Rischio fisico: scivolamento (le particelle plastiche eventualmente fuoriuscite dai sacchi in fase di caricamento risultano, benché non sferiche, molto pericolose per lo scivolamento).

Nei magazzini possono esserci pericoli di incendio dovuto alla presenza di imballaggi di cartone.

La presenza negli stessi locali di materie plastiche (es.PVC) potrebbe causare emissione di fumi tossici.

Benché i sacchi di materiale plastico (elementi più pesanti nel magazzino) non superino i 25 kg essendo presenti più macchine nello stesso stabilimento, può avvenire che l'operatore sia portato a trasportare manualmente più di un sacco per volta, con assunzione di posture non ergonomiche.

Nei sopralluoghi effettuati nelle aziende prese a campione non sono stati rilevati infortuni relativi a questa fase.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per questa fase di lavoro.Il rischio elettrico minimizzato con il rispetto delle norme CEI e mediante strutture rigide che impediscono il contatto diretto dell'operatore con le parti a rischio durante il funzionamento.

Oltre a ottimizzare la fase di caricamento per evitare di disperdere le particelle si può irruvidire artificialmente il pavimento del capannone (o dello stabile) per evitare che il granulato sia a contatto con superficie liscia.

E' necessario predisporre DPI adeguati (maschere con respiratori) da utilizzare in caso di incendio nei locali dove siano stoccati i materiali plastici, soprattutto se presente del PVC che, bruciando senza stabilizzante potrebbe sviluppare la sua fase monomera (altamente tossica).

E' comunque buona norma tenere separati i cartoni per gli imballaggi finali (facilmente infiammabili) dal materiale plastico, per diminuire il carico complessivo di incendio per ogno compartimento.

E' opportuna una adeguata formazione degli operatori sullo spostamento manuale dei carichi nonché la sorveglianza sanitaria.

Non sono previsti appalti.

| DPR 547/55 | Norme generali per la prevenzione degli infortuni. |

| DPR 303/56 | Norme generali per l'igiene del lavoro. |

L. 5.3.1990, n. 46 | Norme per la sicurezza degli impianti. |

D.P.R. 6.12.1991, n. 447 | Regolamento di attuazione della legge 5 marzo 1990 n° 46, in materia di sicurezza degli impianti. |

D.P.R. 475/92 | Dispostivi di protezione individuali |

D.L.vo 4.12.92, n.476 | Attuazione della direttiva 89/336/CEE del Consiglio del 3 maggio 1989, in materia di ravvicinamento delle legislazioni degli Stati membri relative alla compatibilità elettromagnetica, modificata dalla direttiva 92/31/CEE del Consiglio del 28 aprile 1992 . |

D.M. 15.9.1994 | Elenco delle norme armonizzate sulla compatibilità elettromagnetica. |

D. P. R. 24.07.1996, n. 459 | Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

D.L.vo 05.02.1997,n. 22 | Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

D.L.vo 19.9.1994, n. 626 | Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

D.L.vo 19.03.1996, n 242 | Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

| UNI EN 201 | Requisiti tecnici di sicurezza per la progettazione e la costruzione delle macchine da stampaggio ad iniezione per materie plastiche e gomma |

Esiste la possibilità di dispersione di granulati di plastica (non biodegradabili). Quelli raccolti per spazzamento sono comunque assimilati ai rifiuti solidi urbani.

1. FASE DI LAVORAZIONE : Approvvigionamento e produzione stampi

2. COD.INAIL : 2197

3. FATTORE DI RISCHIO : Rischio Elettrico: sicurezza intrinseca; Rischio fisico: postura non

ergonomica, movimentazione manuale dei carichi.

4. CODICE DI RISCHIO :

5. N.ADDETTI : 50

Gli stampi sono spesso di proprietà del committente, soprattutto se il contenitore in plastica identifica univocamente il contenuto. Vengono prestati" alle aziende del comparto o in alcuni casi progettati di comune accordo.

Nel caso in cui ci sia anche un centro progettazione stampi esistono altre figure professionali (progettista e l'addetto all'elettrofresatrice) e le attrezzature di seguito riportate.

Le attrezzature normalmente utilizzate sono:

| Computer |

Con esso e con l'ausilio di software adeguato

si progetta materialmente lo stampo e lo si realizza in automatico mediante

un collegamento hardware con l'elettrofresatrice.

| | | Elettrofresatrice

Mediante un collegamento diretto con il computer

realizza lo stampo su una base preformata. Agisce, normalmente, in condizione

di sicurezza in quanto totalmente chiusa mediante sportelli trasparenti.

Anche la manutenzione avviene in sicurezza in quanto dotata di interblocchi

e di assetti tali da impedire il riavvio accidentale. Quelle visitate nei

sopralluoghi sono sempre dotate di marchiatura CE.

| Contrariamente ad altri comparti lavorativi le macchine

di questo tipo sono sempre nuove e in ottimo stato, anche per garantire la

realizzazione del progetto in tempi brevi e con la massima efficacia.

|

I principali rischi sono dovuti a:

Rischio elettrico (Sia il computer che l'elettrofresa sono alimentati elettricamente e quindi necessario proteggere l'operatore dal rischi di elettrocuzione);

Rischio fisico: postura non ergonomica (l'attività sedentaria di progettazione al computer richiede degli accorgimenti specifici), rumore prodotto.

Movimentazione manuale dei carichi (nel nostro comparto le basi per gli stampi raramente superano i 5Kg. e vengono sollevati sino a un'altezza massima di 1,3 m.).

Nei sopralluoghi effettuati nelle aziende prese a campione non sono stati rilevati infortuni relativi a questa fase.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per ciascuna delle fasi di lavoro.La disposizione del terminale in posizione corretta rispetto alla fonte di luminosità, la regolabilità in altezza della sedia e la presenza di un poggiapiedi possono limitare la possibilità di danno per l'attività di progettazione.

Gli impianti elettrici devono essere realizzati secondo le norme di sicurezza (presenza di protezioni, impianto di messa a terra, caratteristiche di isolamento, ecc..)

Il rumore, prodotto dall'elettrofresatrice, mantenuto al di sotto dei livelli di pericolosità mediante opportuni pannelli che chiudono la zona di fresatura.

Formazione e informazione sulla movimentazione manuale dei carichi (montaggio stampi).

Fornire guanti durante le operazioni di messa a punto dell'elettrofresatrice (ad esempio durante il cambiamento delle punte usurate).

Questa fase appaltata per il 90% delle aziende del settore.

| DPR 547/55 | Norme generali per la prevenzione degli infortuni. |

| DPR 303/56 | Norme generali per l'igiene del lavoro. |

L. 5.3.1990, n. 46 | Norme per la sicurezza degli impianti. |

D.P.R. 6.12.1991, n. 447 | Regolamento di attuazione della legge 5 marzo 1990 n° 46, in materia di sicurezza degli impianti. |

D.P.R. 475/92 | Dispostivi di protezione individuali |

D.L.vo 4.12.92, n.476 | Attuazione della direttiva 89/336/CEE del Consiglio del 3 maggio 1989, in materia di ravvicinamento delle legislazioni degli Stati membri relative alla compatibilità elettromagnetica, modificata dalla direttiva 92/31/CEE del Consiglio del 28 aprile 1992 . |

D.M. 15.9.1994 | Elenco delle norme armonizzate sulla compatibilità elettromagnetica. |

D. P. R. 24.07.1996, n. 459 | Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

D.L.vo 05.02.1997,n. 22 | Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

D.L.vo 19.9.1994, n. 626 | Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

D.L.vo 19.03.1996, n 242 | Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

UNI 10380, maggio 94 | Illuminotecnica. Illuminazione di interni con luce artificiale. |

UNI 10530, febbraio 97 | Principi di ergonomia della visione. Sistemi di lavoro e di illuminazione. |

| UNI 292 | Sicurezza macchine |

La produzione di trucioli di metallo molto limitata (nello spazio) per cui sono facilmente prelevabili per un conferimento agli enti e/o consorzi per lo smaltimento rendendo nulla la dispersione nell'ambiente.

1. FASE DI LAVORAZIONE : Montaggio stampi

2. COD.INAIL : 2197

3. FATTORE DI RISCHIO : Elettrico:Sicurezza intrinseca; Meccanici: apparecchiatura; Agenti

fisici: Movimentazione manuale dei carichi.

4. CODICE DI RISCHIO :

5. N.ADDETTI : 162

Gli stampi provenienti dall'officina o dall'esterno, vengono inseriti, con supporti tiranti, nella macchina da stampaggio. L'attività di questa fase viene svolta con cadenza settimanale o inferiore.

Le attrezzature normalmente utilizzate sono:

| Utensili vari (pinze, cacciaviti e chiavi) | Sono

tutti protetti con manici isolanti per evitare la possibilità di contatto

con elementi in tensione. |

| |

I principali rischi sono dovuti a:

Rischio fisico: movimentazione manuale dei carichi (benchè siano di peso molto inferiore a quello massimo trasportabile, gli stampi possono indurre comunque ad assumere, durante il montaggio, posture non ergonomiche).

Rischio elettrico: la macchina utensile su cui sono montati gli stampi elettrica.

Nei sopralluoghi effettuati nelle aziende prese a campione non sono stati rilevati infortuni relativi a questa fase.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per questa fase di lavoro.

Formazione e informazione soprattutto sulla movimentazione dei carichi.

Togliere sempre la tensione alla macchina utensile in fase di montaggio per evitare contatti sia pur remoti.

Questa fase raramente (~2%) e affidata a ditte esterne. Ciò avviene normalmente solo quando il proprietario dello stampo pretende di farlo montare solo dai propri addetti.

| DPR 547/55 | Norme generali per la prevenzione degli infortuni. |

| DPR 303/56 | Norme generali per l'igiene del lavoro. |

L. 5.3.1990, n. 46 | Norme per la sicurezza degli impianti. |

D.P.R. 6.12.1991, n. 447 | Regolamento di attuazione della legge 5 marzo 1990 n° 46, in materia di sicurezza degli impianti. |

D.L.vo 15.08.1991, n. 277 | Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

D.L.vo 05.02.1997,n. 22 | Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

D.P.R. 24.07.1996, n. 459 | Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

D.L.vo 19.9.1994, n. 626 | Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

| D.L.vo 19.03.1996, n 242 | Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

Non esiste alcuna interazione con l'ambiente.

1. FASE DI LAVORAZIONE : immissione granulato in cilindro caldo 2. COD.INAIL : 2197 3. FATTORE DI RISCHIO : Elettrico:Sicurezza intrinseca; Meccanici: apparecchiatura; 4. CODICE DI RISCHIO : 5. N.ADDETTI : 405

In questa fase non intervengono operatori ma essa si svolge interamente all'interno della macchina utensile e consiste nella aspirazione dei granulati all'interno del cilindro dove avviene la plasticizzazione" e la compattazione della materia plastica interessata. Periodicamente prevista la pulizia della macchina e, soprattutto, del cilindro facendola funzionare con resine apposite (es. esaclene). Le materie plastiche utilizzate sono elencate nel documento iniziale.

Le attrezzature normalmente utilizzate sono:

| Macchina per intrusione o soffiaggio | Sono macchine

che effettuano tutto il ciclo di trasformazione della materia prima fino

all'ottenimento del prodotto finito, sono marchiate CE e sono completamente

chiuse mediante sportelli trasparenti.

La parte specifica di questa fase consiste in un tubo

che parte dalla base della tramoggia di carico e al cui interno

presente un perno rotante munito di ala elicoidale che spinge la materia

plastica semifusa verso il basso. |

I principali rischi sono dovuti a:

Si in presenza di una fonte di calore, in particolare il PVC viene scaldato sino alla temperatura di 140°. Eventuali manovre di manutenzione che prevedano accesso alla parte calda espongono al rischio di ustioni.

Il Microclima dell'ambiente di lavoro, in presenza di numerose macchine, può non essere confortevole.

Rischio elettrico.

Rischio chimico: in caso di utilizzazione di PVC può esserci dispersione di monomero, particolarmente tossico.

Nei sopralluoghi effettuati nelle aziende prese a campione non sono stati rilevati infortuni relativi a questa fase, che avviene comunque all'interno della macchina robotizzata normalmente inaccessibile all'uomo.

Sistemi di aspirazione di aria o di condizionamento risolvono le situazioni di disconfort microclimatico, come pure un'attenta progettazione delle aperture può garantire una ventilazione adeguata.

Per quanto riguarda il rischio di dispersione del Vinil Cloruro la sua quantità massima nell'alimentazione di 0,1 ppm. Nella fusione sono comunque usati degli stabilizzanti al calcio (più costosi dei sali di piombo utilizzati per quegli oggetti che non richiedono particolari caratteristiche di atossicità) che inibiscono la dissociazione del polimero. Un sistema di aspirazione ,oltre a risolvere il problema legato al microclima, garantisce ulteriormente dall'eventuale dispersione ambientale dei monomeri.

Questa fase non ha elementi gestiti in appalto.

| DPR 547/55 | Norme generali per la prevenzione degli infortuni. |

| DPR 303/56 | Norme generali per l'igiene del lavoro. |

L. 5.3.1990, n. 46 | Norme per la sicurezza degli impianti. |

D.P.R. 6.12.1991, n. 447 | Regolamento di attuazione della legge 5 marzo 1990 n° 46, in materia di sicurezza degli impianti. |

D.L.vo 15.08.1991, n. 277 | Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

D.L.vo 05.02.1997,n. 22 | Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

D.P.R. 24.07.1996, n. 459 | Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

D.L.vo 19.9.1994, n. 626 | Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

D.L.vo 19.03.1996, n 242 | Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

UNI EN 201 | Requisiti tecnici di sicurezza per la progettazione e la costruzione delle macchine da stampaggio ad iniezione per materie plastiche e gomma |

UNI EN 292-1 | Sicurezza del macchinario - concetti fondamentali, principi generali di progettazione terminologia, metodologia di base |

UNI EN 292-2 | Sicurezza del macchinario - concetti fondamentali, principi generali di progettazione Specifiche e principi tecnici |

UNI EN 294 | Sicurezza del macchinario distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

| UNI EN 349 | Sicurezza del macchinario spazi minimi per evitare lo schiacciamento di parti del corpo. |

Possibile aumento della temperatura da tenere sotto controllo o con condizionamento o con il controllo dei flussi d'aria.

1. FASE DI LAVORAZIONE : Intrusione

2. COD.INAIL : 2197

3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Meccanici: apparecchiatura; Agenti

fisici: Rumore; Microclima.

4. CODICE DI RISCHIO :

5. N.ADDETTI : 302

La plastica semifusa viene immessa negli appositi stampi che, contrariamente allo stampaggio per soffiaggio, sono dotati di accoppiamento maschio-femmina. Ciò, da un lato consente di dare uno spessore noto al prodotto, dall'altro impedisce di creare oggetti particolari come bottiglie e affini.

Le attrezzature normalmente utilizzate sono:

| Pressa intrusione |

La pressa a intrusione funziona a cicli continui

di iniezione di materiale fuso e pressatura sugli stampi metallici. L'estrazione

dei pezzi avviene per effetto della gravità.

| | |

I principali rischi sono dovuti a:

ustioni dovute a contatti accidentali con le parti calde della macchina o con la plastica;

rumore dovuto alla pressa: ha carattere impulsivo periodico;

rischio chimico dovuto all'eventualità di dispersione di monomero;

microclima.

Nei sopralluoghi effettuati nelle aziende prese a campione non sono stati rilevati infortuni relativi a questa fase, che avviene comunque all'interno della macchina robotizzata inaccessibile all'uomo.

Sistemi di aspirazione di aria e di condizionamento risolvono gli eventuali problemi di disconfort microclimatico, oltre a garantire ulteriormente da eventuali problemi di esposizione a sostanze tossiche aerodisperse, da valutare. Come espresso nel documento introduttivo, la quantità di VC risulta, comunque, molto al di sotto dei livelli di rischio.

Il rumore delle macchine utilizzate risulta ridotto dai pannelli di sicurezza e il riverbero dai pannelli fonoassorbenti; comunque in tutti i casi rilevati il livello risulta al di sotto della soglia degli 85 dB(A), come si può vedere nella tabella sul rumore riportata nel documento introduttivo.

Non viene appaltata all'esterno.

| DPR 547/55 | Norme generali per la prevenzione degli infortuni. |

| DPR 303/56 | Norme generali per l'igiene del lavoro. |

L. 5.3.1990, n. 46 | Norme per la sicurezza degli impianti. |

D.P.R. 6.12.1991, n. 447 | Regolamento di attuazione della legge 5 marzo 1990 n° 46, in materia di sicurezza degli impianti. |

D.L.vo 15.08.1991, n. 277 | Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

D.L.vo 05.02.1997,n. 22 | Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

D.P.R. 24.07.1996, n. 459 | Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

D.P.R. 19.03.1956, n° 303 | Norme generali per l'igiene del lavoro |

D.P.R. 27.04.1955, n° 547 | Norme per la prevenzione degli infortuni. |

D.L.vo 19.9.1994, n. 626 | Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

D.L.vo 19.03.1996, n 242 | Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

UNI EN 201 | Requisiti tecnici di sicurezza per la progettazione e la costruzione delle macchine da stampaggio ad iniezione per materie plastiche e gomma |

UNI EN 292-1 | Sicurezza del macchinario - concetti fondamentali, principi generali di progettazione terminologia, metodologia di base |

UNI EN 292-2 | Sicurezza del macchinario - concetti fondamentali, principi generali di progettazione Specifiche e principi tecnici |

UNI EN 294 | Sicurezza del macchinario distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

UNI EN 349 | Sicurezza del macchinario spazi minimi per evitare lo schiacciamento di parti del corpo. |

UNI EN 418 | Dispositivi di emergenza, aspetti funzionali principi di progettazione. |

UNI EN 457 | Segnali acustici di pericolo requisiti generali, progettazione e prove. |

UNI EN 547-1 | Misure del corpo umano parte 1: principi per la determinazione delle dimensioni richieste per le aperture di accesso. |

UNI EN 547-2 | Misure del corpo umano parte 2: principi per la determinazione delle dimensioni richieste per le aperture per l'accesso di tutto il corpo nel macchinario. |

UNI EN 547-3 | Misure del corpo umano parte 3: dati antropometrici. |

UNI EN 563 | Temperature delle superfici di contatto Dati ergonomici per stabilire i valori limite di temperatura per le superfici calde. |

UNI EN 574 | Dispositivi di comando a due mani aspetti funzionali principi per la progettazione. |

UNI EN 614-1 | Principi ergonomici di progettazione parte 1: terminologia e principi generali. |

UNI EN 626-1 | Riduzione dei rischi per la salute derivanti da sostanze pericolose emesse dal macchinario parte 1: principi e specifiche per costruttori di macchine. |

UNI EN 626-2 | Riduzione dei rischi per la salute derivanti da sostanze pericolose emesse dal macchinario parte 2: metodologia per la definizione delle procedure di verifica. |

UNI EN 775 | Robots industriali di manipolazione sicurezza |

UNI EN 811 | Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti inferiori. |

UNI EN 842 | Segnali visivi di pericolo requisiti generali, progettazione e prove. |

UNI EN 894-1 | Requisiti ergonomici per la progettazione di dispositivi di informazione e di comando parte 1: principi generali per interazioni dell'uomo con dispositivi di informazione e di comando. |

UNI EN 894-2 | Requisiti ergonomici per la progettazione di dispositivi di informazione e di comando parte 2: dispositivi di informazione. |

UNI EN 953 | Ripari requisiti generali per la progettazione e la costruzione di ripari fissi e mobili. |

UNI EN 954-1 | Parte dei sistemi di comando legate sicurezza parte 1: principi generali per la progettazione. |

UNI EN 981 | Sistemi di segnali pericolo e di informazione uditivi e visivi. |

UNI EN 982 | Prescrizioni di sicurezza relative ai sistemi oleoidraulici e pneumatici e loro componenti oleoidraulica. |

UNI EN 983 | Prescrizioni di sicurezza relative ai sistemi oleoidraulici e pneumatici e loro componenti pneumatica. |

UNI EN 1032 | Vibrazioni meccaniche esame di macchine mobili allo scopo di determinare le vibrazioni trasmesse al corpo intero generalità. |

UNI EN 1037 | Prevenzione dell'avviamento inatteso. |

UNI EN 1050 | Principi di valutazione del rischio. |

UNI EN 1088 | Dispositivi di interblocco associati ai ripari principi di progettazione e selezione. |

UNI EN 1093-3 | Valutazione dell'emissione di sostanze pericolose trasportate nell'aria parte 3: portata di emissione di uno specifico inquinante - metodo di prova al banco tramite l'inquinante reale. |

UNI EN 1093-4 | Valutazione dell'emissione di sostanze pericolose trasportate nell'aria parte 4: rendimento della captazione di un impianto di aspirazione metodo mediante l'uso dei traccianti. |

UNI EN 1127-1 | Atmosfere esplosive prevenzione dell'esplosione e protezione contro l'esplosione parte 1: concetti fondamentali e metodologia. |

UNI EN 1760-1 | Dispositivi di protezione sensibili alla pressione parte 1: principi generali di progettazione e prova di tappeti e pedane sensibili alla pressione. |

UNI EN ISO 4871 | Acustica dichiarazione e verifica dei livelli di emissione sonora di macchine e apparecchiature. |

UNI EN ISO 11200 | Acustica rumore emesso dalle macchine e dalle apparecchiature - linee guida per l'uso delle norme di base per la determinazione dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni. |

UNI EN ISO 11201 | Acustica rumore emesso dalle macchine e dalle apparecchiature - misure dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni metodo tecnico progettuale in campo sonoro praticamente libero sopra un piano riflettente. |

UNI EN ISO 11202 | Acustica rumore emesso dalle macchine e dalle apparecchiature - misure dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni metodo di controllo in sito. |

UNI EN ISO 11203 | Acustica rumore emesso dalle macchine e dalle apparecchiature - misure dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni determinazione dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni |

UNI EN ISO 11204 | Acustica rumore emesso dalle macchine e dalle apparecchiature - misure dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni metodo richiedente correzioni ambientali. |

| UNI EN 60204-1 | Equipaggiamento elettrico delle macchine parte 1: prescrizioni generali. |

Se non vi sono produzioni anomale di Vinil cloruro non vi sono interazioni con l'ambiente.

1. FASE DI LAVORAZIONE : Soffiaggio

2. COD.INAIL : 2197

3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Meccanici: apparecchiatura; Agenti

Fisici: Rumore.

4. CODICE DI RISCHIO :

5. N.ADDETTI : 405

La plastica, sotto forma di cilindro semifuso, viene chiusa nello stampo e viene immessa aria al suo interno affinchè si raggiunga l'aderenza. Una lama tagliente, azionata dallo stesso eccentrico che regola l'apertura e la chiusura degli stampi, provvede al taglio dei pezzi.

Le attrezzature normalmente utilizzate sono:

| Pressa iniezione o soffiaggio | La particolarità

di questa pressa consiste nella possibilità di gonfiare" il pezzo

semifuso su stampi particolari. La macchina funziona perfettamente chiusa

senza richiedere in nessun caso l'intervento dell'operatore.

La pressione di soffiaggio, proporzionale alle dimensioni del prodotto finito, varia dalle 6 alle 8 atmosfere. Sono tutte marchiate CE.

|

I principali rischi sono dovuti a:

ustioni dovute a contatti accidentali con le parti calde della macchina o con la plastica;

aria in pressione (utilizzata per il soffiaggio)

rumore (apertura e chiusura degli stampi , soffio d'aria in pressione e passaggio della lama tagliente)

taglio (lama tagliente).

rischio chimico dovuto all'eventualità di dispersione di monomero;

Nei sopralluoghi effettuati nelle aziende prese a campione non sono stati rilevati infortuni relativi a questa fase, che avviene comunque all'interno della macchina robotizzata inaccessibile all'uomo durante la lavorazione.

Sistemi di aspirazione di aria e di condizionamento risolvono gli eventuali problemi di disconfort microclimatico, oltre a garantire ulteriormente da eventuali problemi di esposizione a sostanze tossiche aerodisperse, da valutare. Come espresso nel documento introduttivo, la quantità di VC risulta, comunque, molto al di sotto dei livelli di rischio.

Verifica periodica dell'impianto aria compressa.

Il rumore attutito dai pannelli di protezione della macchina non risulta mai superare il limite di 85 dB(A) come evidenziato anche dalla tabella riportata nel documento inziale.

la lama tagliente posta all'interno del vano protetto dai pannelli chiusi e, in caso di loro apertura accidentale, torna in posizione di riposo dove risulta bloccata.

Questa fase viene sempre effettuata all'interno dell'azienda stessa.

| DPR 547/55 | Norme generali per la prevenzione degli infortuni. |

| DPR 303/56 | Norme generali per l'igiene del lavoro. |

L. 5.3.1990, n. 46 | Norme per la sicurezza degli impianti. |

D.P.R. 6.12.1991, n. 447 | Regolamento di attuazione della legge 5 marzo 1990 n° 46, in materia di sicurezza degli impianti. |

D.L.vo 15.08.1991, n. 277 | Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

D.L.vo 05.02.1997,n. 22 | Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

D.P.R. 24.07.1996, n. 459 | Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

D.P.R. 19.03.1956, n° 303 | Norme generali per l'igiene del lavoro |

D.P.R. 27.04.1955, n° 547 | Norme per la prevenzione degli infortuni. |

D.L.vo 19.9.1994, n. 626 | Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

D.L.vo 19.03.1996, n 242 | Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

UNI EN 201 | Requisiti tecnici di sicurezza per la progettazione e la costruzione delle macchine da stampaggio ad iniezione per materie plastiche e gomma |

UNI EN 292-1 | Sicurezza del macchinario - concetti fondamentali, principi generali di progettazione terminologia, metodologia di base |

UNI EN 292-2 | Sicurezza del macchinario - concetti fondamentali, principi generali di progettazione Specifiche e principi tecnici |

UNI EN 294 | Sicurezza del macchinario distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

UNI EN 349 | Sicurezza del macchinario spazi minimi per evitare lo schiacciamento di parti del corpo. |

UNI EN 418 | Dispositivi di emergenza, aspetti funzionali principi di progettazione. |

UNI EN 457 | Segnali acustici di pericolo requisiti generali, progettazione e prove. |

UNI EN 547-1 | Misure del corpo umano parte 1: principi per la determinazione delle dimensioni richieste per le aperture di accesso. |

UNI EN 547-2 | Misure del corpo umano parte 2: principi per la determinazione delle dimensioni richieste per le aperture per l'accesso di tutto il corpo nel macchinario. |

UNI EN 547-3 | Misure del corpo umano parte 3: dati antropometrici. |

UNI EN 563 | Temperature delle superfici di contatto Dati ergonomici per stabilire i valori limite di temperatura per le superfici calde. |

UNI EN 574 | Dispositivi di comando a due mani aspetti funzionali principi per la progettazione. |

UNI EN 614-1 | Principi ergonomici di progettazione parte 1: terminologia e principi generali. |

UNI EN 626-1 | Riduzione dei rischi per la salute derivanti da sostanze pericolose emesse dal macchinario parte 1: principi e specifiche per costruttori di macchine. |

UNI EN 626-2 | Riduzione dei rischi per la salute derivanti da sostanze pericolose emesse dal macchinario parte 2: metodologia per la definizione delle procedure di verifica. |

UNI EN 775 | Robots industriali di manipolazione sicurezza |

UNI EN 811 | Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti inferiori. |

UNI EN 842 | Segnali visivi di pericolo requisiti generali, progettazione e prove. |

UNI EN 894-1 | Requisiti ergonomici per la progettazione di dispositivi di informazione e di comando parte 1: principi generali per interazioni dell'uomo con dispositivi di informazione e di comando. |

UNI EN 894-2 | Requisiti ergonomici per la progettazione di dispositivi di informazione e di comando parte 2: dispositivi di informazione. |

UNI EN 953 | Ripari requisiti generali per la progettazione e la costruzione di ripari fissi e mobili. |

UNI EN 954-1 | Parte dei sistemi di comando legate sicurezza parte 1: principi generali per la progettazione. |

UNI EN 981 | Sistemi di segnali pericolo e di informazione uditivi e visivi. |

UNI EN 982 | Prescrizioni di sicurezza relative ai sistemi oleoidraulici e pneumatici e loro componenti oleoidraulica. |

UNI EN 983 | Prescrizioni di sicurezza relative ai sistemi oleoidraulici e pneumatici e loro componenti pneumatica. |

UNI EN 1032 | Vibrazioni meccaniche esame di macchine mobili allo scopo di determinare le vibrazioni trasmesse al corpo intero generalità. |

UNI EN 1037 | Prevenzione dell'avviamento inatteso. |

UNI EN 1050 | Principi di valutazione del rischio. |

UNI EN 1088 | Dispositivi di interblocco associati ai ripari principi di progettazione e selezione. |

UNI EN 1093-3 | Valutazione dell'emissione di sostanze pericolose trasportate nell'aria parte 3: portata di emissione di uno specifico inquinante - metodo di prova al banco tramite l'inquinante reale. |

UNI EN 1093-4 | Valutazione dell'emissione di sostanze pericolose trasportate nell'aria parte 4: rendimento della captazione di un impianto di aspirazione metodo mediante l'uso dei traccianti. |

UNI EN 1127-1 | Atmosfere esplosive prevenzione dell'esplosione e protezione contro l'esplosione parte 1: concetti fondamentali e metodologia. |

UNI EN 1760-1 | Dispositivi di protezione sensibili alla pressione parte 1: principi generali di progettazione e prova di tappeti e pedane sensibili alla pressione. |

UNI EN ISO 4871 | Acustica dichiarazione e verifica dei livelli di emissione sonora di macchine e apparecchiature. |

UNI EN ISO 11200 | Acustica rumore emesso dalle macchine e dalle apparecchiature - linee guida per l'uso delle norme di base per la determinazione dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni. |

UNI EN ISO 11201 | Acustica rumore emesso dalle macchine e dalle apparecchiature - misure dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni metodo tecnico progettuale in campo sonoro praticamente libero sopra un piano riflettente. |

UNI EN ISO 11202 | Acustica rumore emesso dalle macchine e dalle apparecchiature - misure dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni metodo di controllo in sito. |

UNI EN ISO 11203 | Acustica rumore emesso dalle macchine e dalle apparecchiature - misure dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni determinazione dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni |

UNI EN ISO 11204 | Acustica rumore emesso dalle macchine e dalle apparecchiature - misure dei livelli di pressione sonora al posto di lavoro e in altre specifiche posizioni metodo richiedente correzioni ambientali. |

| UNI EN 60204-1 | Equipaggiamento elettrico delle macchine parte 1: prescrizioni generali. |

Probabile aumento di temperatura.

1. FASE DI LAVORAZIONE : Estrazione del pezzo e scarico

2. COD.INAIL : 2197

3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Meccanici: apparecchiatura; Agenti

Fisici: Rumore.

4. CODICE DI RISCHIO :

5. N.ADDETTI : 405

Lo stampo si apre automaticamente e il pezzo cade per gravita.

Le attrezzature normalmente utilizzate sono:

| presse pneumatiche |

Sono le stesse che si usano per lo stampaggio

che aprendosi lasciano cadere il pezzo prodotto sui rulli gommati che separano

le materozze o direttamente negli imballaggi.

| | |

I principali rischi sono dovuti a:

Rischio elettrico (le apparecchiature di questo tipo sono tutte ad alimentazione elettrica).

Rumore (l'apertura degli stampi genera rumore);

Nei sopralluoghi effettuati nelle aziende prese a campione non sono stati rilevati infortuni relativi a questa fase, che avviene comunque all'interno della macchina robotizzata inaccessibile all'uomo.

Gli impianti elettrici devono essere realizzati secondo le norme di sicurezza (presenza di protezioni, impianto di messa a terra, caratteristiche di isolamento, ecc..)

Il rumore attutito dai pannelli di protezione non risulta mai superare il limite di tollerabilità come evidenziato anche dalla tabella riportata nel documento introduttivo.

La fase non soggetta ad appalti.

| DPR 547/55 | Norme generali per la prevenzione degli infortuni. |

| DPR 303/56 | Norme generali per l'igiene del lavoro. |

L. 5.3.1990, n. 46 | Norme per la sicurezza degli impianti. |

D.P.R. 6.12.1991, n. 447 | Regolamento di attuazione della legge 5 marzo 1990 n° 46, in materia di sicurezza degli impianti. |

D.L.vo 15.08.1991, n. 277 | Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

D.L.vo 05.02.1997,n. 22 | Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

D.P.R. 24.07.1996, n. 459 | Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

D.L.vo 19.9.1994, n. 626 | Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

D.L.vo 19.03.1996, n 242 | Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

| UNI EN 201 | Requisiti tecnici di sicurezza per la progettazione e la costruzione delle macchine da stampaggio ad iniezione per materie plastiche e gomma |

Non esistono fenomeni iteragenti con l'ambiente.

1. FASE DI LAVORAZIONE : Separazione e macinazione delle materozze

2. COD.INAIL : 2197

3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Meccanici: apparecchiatura; Agenti

Fisici: Rumore.

4. CODICE DI RISCHIO :

5. N.ADDETTI : 405

Il pezzo stampato per iniezione cade per gravità su una serie di rulli semirigidi che separano i pezzi stampati dalle materozze che sempre per gravità finiscono nel macinatore o, in caso di macinatore esterno, vengono accumulate e trasportate manualmente sino al macinatore. Il materiale macinato viene reimmesso nel miscelatore mediante lo stesso aspiratore di carico o manualmente se il macinatore esterno.

Le attrezzature normalmente utilizzate sono:

| Rulli in gomma semirigida |

Rulli semirigidi in rotazione continua. |

| | Macinatore elettrico

Macinatore rotativo che macina in tempo reale le materozze. completamente

chiuso e, data la natura del materiale non soggetto ad usura.

| E' l'unica dispositivo che può dare un rumore

continuativo. Per questo motivo se ne utilizza uno per ogni macchina al

posto di uno centralizzato. |

I principali rischi sono dovuti a:

Rischio elettrico (le apparecchiature di questo tipo sono tutte ad alimentazione elettrica).

Rumore (il macinatore può raggiungere un livello di pressione sonora elevata se lavora a pieno ritmo ovvero se non macina le materozze di una singola macchina ma quelle di tutto l'impianto).

Nei sopralluoghi effettuati nelle aziende prese a campione non sono stati rilevati infortuni relativi a questa fase, che avviene comunque all'interno della macchina robotizzata normalmente inaccessibile all'uomo.

La manutenzione del macinatore sarà periodica provvedendo, se non esterno, a separarlo dalla macchina utensile.

Il rumore viene attenuato se al posto di un macinatore unico, potente e che lavora in continuo, si utilizza un macinatore interno alla macchina che, macinando poche materozze per volta e non lavorando in continuo, abbassa i livelli medi di pressione sonora.

Gli impianti elettrici devono essere realizzati secondo le norme di sicurezza (presenza di protezioni, impianto di messa a terra, caratteristiche di isolamento, ecc..)

Non soggetta ad appalti nelle aziende contattate.

| DPR 547/55 | Norme generali per la prevenzione degli infortuni. |

| DPR 303/56 | Norme generali per l'igiene del lavoro. |

L. 5.3.1990, n. 46 | Norme per la sicurezza degli impianti. |

D.P.R. 6.12.1991, n. 447 | Regolamento di attuazione della legge 5 marzo 1990 n° 46, in materia di sicurezza degli impianti. |

D.L.vo 15.08.1991, n. 277 | Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

D.L.vo 05.02.1997,n. 22 | Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

D.P.R. 24.07.1996, n. 459 | Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

D.L.vo 19.9.1994, n. 626 | Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

D.L.vo 19.03.1996, n 242 | Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

UNI EN 201 | Requisiti tecnici di sicurezza per la progettazione e la costruzione delle macchine da stampaggio ad iniezione per materie plastiche e gomma |

UNI EN 292-1 | Sicurezza del macchinario - concetti fondamentali, principi generali di progettazione terminologia, metodologia di base |

UNI EN 292-2 | Sicurezza del macchinario - concetti fondamentali, principi generali di progettazione Specifiche e principi tecnici |

UNI EN 294 | Sicurezza del macchinario distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

UNI EN 349 | Sicurezza del macchinario spazi minimi per evitare lo schiacciamento di parti del corpo. |

UNI EN 418 | Dispositivi di emergenza, aspetti funzionali principi di progettazione. |

UNI EN 457 | Segnali acustici di pericolo requisiti generali, progettazione e prove. |

UNI EN 547-1 | Misure del corpo umano parte 1: principi per la determinazione delle dimensioni richieste per le aperture di accesso. |