SPSAL

Servizio Prevenzione

Sicurezza Ambienti di Lavoro

Della ASL della

Provincia di Como

PROFILI DI RISCHIO PER

IL COMPARTO PRODUTTIVO

“STAMPERIE TESSUTI”

Responsabile del

procedimento: Dr. Lamberto Settimi

Autori: Roberta

Artaria, Laura Piantoni

Con la

collaborazione di.

Ø

Dr.ssa Lucia Sevosi, Medico del Lavoro, già dipendente della Asl di Como

Ø

Ottonello G-Gamma s.r.l. Agliate (MI)

LE STAMPERIE DI TESSUTI

Dati generali sulle

tintorie e stamperie

La presente ricerca prende

in esame il comparto di produzione delle tintorie di tessuti e si riferisce

alle attività identificate con codice ISTAT ’91 17.30:

Finissaggio tessuti

Riferendo il dato

occupazionale al settore di finissaggio tessuti (Tintorie e Stamperie) il peso

delle industrie comasco è di rilievo in quanto con i suoi 12000 addetti circa

copre un terzo della produzione

nazionale.

I dati occupazionali

dell’INAIL riguardano infatti l’intero settore tessile (tabella 1 e 2):

Tab.

1 ANNO 2000 – AZIENDE SETTORE

TESSILE (dati INAIL)

|

|

Aziende Artigiane |

Aziende non artigiane |

Totale

|

|

|

|

|

|

|

|

|

|

|

COMO

|

935 |

1.490 |

2.425 |

|

LOMBARDIA |

11.663 |

8.966 |

20.629 |

|

ITALIA |

61.259 |

34.286 |

95.545 |

Tab.

2 ANNO 2000 – ADDETTI SETTORE

TESSILE (dati INAIL)

|

|

Aziende Artigiane |

Aziende non artigiane |

Totale

|

|

|

|

|

|

|

|

|

|

|

COMO

|

2.968 |

20.807 |

23.775 |

|

LOMBARDIA |

36.746 |

117.381 |

154.127 |

|

ITALIA |

173.680 |

368.382 |

542.062 |

L’occupazione femminile

nel settore, riferita ai dati nazionali, è pari al 20% del totale degli

occupati. (*)

Nelle aziende tessili del

Comasco la percentuale media di donne occupate è pari al 20.5%, mentre nelle

imprese artigiane raggiunge livelli del 24%. (**)

Le mansioni tipicamente

femminili, sono soprattutto legate al controllo finale del tessuto, (operatrici

visita pezze per l’eliminazione di macchie eventualmente presenti).

Nelle aziende artigiane le

donne sono addette anche alla stampa o alla conduzione di tinture.

Le aziende artigiane che

svolgono operazioni di purga, tintura, stampa e finissaggio sono il 32% del

totale.

Le tintorie e stamperie

comasche sono di norma al di sotto dei 50 dipendenti (78% del totale): rare

sono quelle con più di 150 dipendenti.

(*) – Dati riferiti al

1979

(*) (*) – Dati riferiti al

1982

Infortuni

I dati presentati sono

stati raccolti dai registri infortuni di 65 aziende dell’ambito territoriale

ex-USSL n.11 di Como, così suddivise:

11 tintorie;

22 stamperie;

10 finissaggi;

22 tintostamperie.

Sono stati selezionati gli

infortuni accaduti nel periodo 01.01.82 – 31.12.92 con durata superiore ai 3

giorni (tabella n. 1).

Il numero totale di

infortuni è risultato di 1548, la durata media è stata di 19 giorni per una

perdita complessiva di 29545 giornate lavorative (circa lo 0.65% delle ore

lavorate considerando la giornata persa equivalente a 8 ore).

E’ sembrato interessante individuare

i fattori causali degli eventi infortunistici sui quali è possibile programmare

interventi di prevenzione, quali ad esempio interventi di sicurezza sulle

macchine, informazione e formazione dei lavoratori, l’utilizzo delle protezioni

individuali, la riorganizzazione del lavoro nei reparti.

Prima di entrare nel

dettaglio dell’analisi occorre sottolineare che la compilazione dei registri

infortuni è risultata carente in molte sue parti, in particolare nella

descrizione dell’infortunio che risulta poco precisa, talvolta non

interpretabile o addirittura mancante.

Dai nostri dati elaborati

risulta che l’andamento nel tempo del fenomeno infortunistico è stato

abbastanza costante. L’indice di frequenza varia tra un minimo di 35 (anno

1985) e un massimo di 46.4 (anno 1991) infortuni per milione di ore lavorate.

L’indice di gravità, invece, varia tra un minimo 0.61 (anno 1992) e un massimo

di 0.94 (anno 1989) giornate perse per mille ore lavorate. Inoltre, nel periodo

considerato, le distribuzioni degli infortuni secondo la durata e secondo

l’agente materiale non subiscono sostanziali modificazioni.

Considerando gli agenti

materiali come causa di infortunio, si evidenzia che le macchine costituiscono

la prima causa (28.7%) determinando una alta perdita di giornate lavorative

(9893 giorni), seguite dall’utilizzo di materiali e sostanze (26.7%) e

dall’ambiente di lavoro (24.3%) con una perdita rispettiva di 7095 e di 6855

giornate lavorative (tabella n. 2).

Per quanto riguarda le

macchine, che sono gli agenti materiali maggiormente associati agli infortuni

più gravi, è emerso come alcune loro parti, specificatamente i rulli, siano

responsabili del 20% degli infortuni. Diversificando poi i vari comparti

(tintoria, stamperia, finissaggio) si è messa in evidenza la pericolosità delle

macchine in tintoria, dove il 40% degli infortuni ha una durata superiore ai 29

giorni (tabella n. 3).

Prendendo in

considerazione la manipolazione di sostanze e materiali come causa di

infortunio, queste sono chiaramente differenziate per comparto. Nelle tintorie

sono prevalenti gli infortuni dovuti all’acqua calda (26%) e ai caustici (15%)

con conseguenti lesioni rispettivamente agli arti inferiori e agli occhi; nel

finissaggio sono nettamente prevalenti gli infortuni causati dalla movimentazione

delle pezze (49%) di cui il 20% è causa di lombalgia, il 12% di distorsioni e

l’8% di fratture (tabella n. 4).

Per quanto riguarda

l’ambiente di lavoro, è la scivolosità del pavimento il maggior responsabile di

infortuni, soprattutto nelle stamperie, che da solo costituisce il 13% di tutte

le cause di infortunio del settore.

Infine non occorre

trascurare la movimentazione dei recipienti, causa di frequenti lombalgie da

sforzo. Da quanto sopra esposto si può concludere affermando che, nella valutazione

dei rischi per la salute dei lavoratori, l’analisi degli infortuni può

contribuire a meglio focalizzare situazioni critiche che spesso possono essere

controllate con semplici ma adeguati interventi, come ad esempio una attenta e

costante pulizia del pavimento oppure una adeguata protezione dei rulli.

Tabella n.1

Infortuni nelle

tintostamperie – Anno 1982 – 1992

|

GIORNI PERSI |

N. |

% |

|

3 –9 |

628 |

39.3 |

|

10 – 19 |

511 |

33.0 |

|

20 – 29 |

187 |

12.1 |

|

> 29 |

242 |

15.6 |

Tabella n.2

Infortuni > 3 giorni – periodo 1982 – 1992 nel settore tinto –

stamperie secondo l’agente materiale

|

GRUPPO AGENTE MATERIALE |

GIORNI PERSI |

MEDIA |

CASI N. |

CASI % |

|

Macchine |

9893 |

22.23 |

445 |

28.7 |

|

Materiali e sostanze |

7095 |

17.13 |

414 |

26.7 |

|

Ambiente di lavoro |

6855 |

18.23 |

376 |

24.3 |

|

Mezzi sollevamento trasporto |

1780 |

17.98 |

99 |

6.4 |

|

Recipienti contenitori |

973 |

13.70 |

71 |

4.6 |

|

Attrezzature utensili |

771 |

11.17 |

69 |

4.5 |

|

Impianti distribuzione |

109 |

15.57 |

7 |

0.5 |

|

Persone animali |

26 |

26.0 |

1 |

0.1 |

|

Non interpretabili |

397 |

15.30 |

24 |

1.6 |

|

Non indicato |

669 |

18.58 |

36 |

2.3 |

Tabella n.3

Infortuni > 3 giorni – periodo 1982 – 1992 causati dalle

macchine nei diversi comparti secondo la durata

|

GIORNI PERSI |

TINTORIE % |

STAMPERIE % |

FINISSAGGIO % |

|

3 –9 |

26.3 |

29.4 |

28.6 |

|

10 – 19 |

26.3 |

33.0 |

42.9 |

|

20 – 29 |

7.9 |

11.9 |

21.4 |

|

> 29 |

39.5 |

25.7 |

7.1 |

Tabella n.4

Infortuni > 3 giorni – periodo 1982 – 1992 causati dalle

sostanze nei diversi comparti

|

SOSTANZE – MATERIALI |

TINTORIE % |

STAMPERIE % |

FINISSAGGIO % |

|

ACQUA |

25.9 |

10.8 |

2.0 |

|

CAUSTICI |

14.8 |

3.9 |

2.0 |

|

PEZZE |

14.8 |

14.7 |

49.0 |

|

QUADRI |

- |

21.4 |

- |

Dai dati INAIL

nazionali non è possibile individuare il fenomeno riguardante i singoli

comparti trattandosi di valori riguardanti l’intero settore tessile.

INFORTUNI SUL LAVORO

DENUNCIATI DALLE AZIENDE NELLA PROVINCIA DI COMO E IN LOMBARDIA (dati

INAIL)

|

|

Anno 1997 |

Anno 1998 |

Anno 1999 |

Anno 2000 |

Anno 2001 |

|

COMO

(n.totale infortuni) |

10.287 |

10.885 |

10.827 |

10.840 |

10.760 |

|

COMO

(n. infortuni nel settore tessile) |

870 |

936 |

793 |

793 |

824 |

ANNO 2001 – COMO –

INDUSTRIE TESSILI – Infortuni sul

lavoro denunciati dalle aziende per gruppi di agenti materiali e sesso. (dati

INAIL)

|

Agenti Materiali |

Sesso |

|

|

|

|

Maschi |

Femmine |

Totale |

|

|

|

|

|

A

Macchine

|

35 |

22 |

57 |

|

Mez. Sollev. e

trasporto |

80 |

46 |

126 |

|

Imp. di distribuzione |

- |

- |

- |

|

Attrezzi, utensili |

34 |

27 |

61 |

|

Materiali, sostanze |

71 |

26 |

97 |

|

Ambiente di lavoro |

54 |

40 |

94 |

|

Persone, animali.. |

2 |

- |

2 |

|

Serbatoi, contenitori |

33 |

8 |

41 |

|

Parti meccaniche |

85 |

29 |

114 |

|

|

|

|

|

|

NON DETERMINATO |

155 |

77 |

232 |

|

IN COMPLESSO |

549 |

275 |

824 |

Malattie professionali

Nella tabella allegata

sono illustrate le patologie di sospetta natura professionale comunicate dai

Medici Competenti e dalle Unità Operative di Medicina del Lavoro.

Va

subito detto che la sottostima delle malattie la cui causa o concausa è

attribuita alla attività lavorativa, è un fatto noto e dalle molteplici motivazioni.

Basti pensare al numero risibile di tumori riconosciuti di natura professionale

(alcune decine in Italia) rispetto al numero attribuito dagli esperti degli

ambienti di lavoro.

Dai

dati riportati si rileva che le patologie risultate più frequenti in

tintostamperie sono le dermatiti da contatto seguite dalle ipoacusie.

La

conferma della patologia cutanea (prevalente alle mani) viene da un altro punto

di osservazione, l’ambulatorio di dermatologia professionale dell’Ospedale

S.Anna in cui, da alcuni anni, il dermatologo e il medico del lavoro

collaborano nella fase diagnostica delle patologie cutanee di possibile origine

professionale. Ebbene, negli anni ’89 – ’90 sono giunti all’osservazione 164

tintostampatori.

MALATTIE PROFESSIONALE IN

ADDETTI A TINTOSTAMPERIE

(segnalazioni

pervenute alla ex USSL 11 da varie fonti negli anni ’89 – ’90)

|

DERMATITI |

29 |

|

IPOACUSIE |

19 |

|

ASMA

BRONCHIALE |

2 |

Negli ultimi anni sono giunte a

questo servizio segnalazioni di

carcinomi vescicali dovuti ad esposizione pregressa soprattutto nelle cucine

colori delle tintorie.

Grazie ad un “Archivio Coloranti”, presente in questo servizio,

dove sono raccolte le informazioni riguardanti il rischio cancerogeno di circa

5000 coloranti classificati in base al nome commerciale, alla ditta fornitrice

e al numero di Colour Index ( vedi 3 -

CUCINA COLORI), di prodotti utilizzati

circa da 25 anni, è stato possibile individuare, in qualche caso, una

correlazione tra coloranti usati nel passato e la patologia riscontrata, con

inoltro all’INAIL della relativa richiesta di riconoscimento di patologia

professionale.

Impatto ambientale

Le tintorie sono industrie insalubri di 1° classe;

Le tintorie sono delle grosse consumatrici di acque

potabili con consumi giornalieri di migliaia di metri cubi e conseguente

scarico di acque fortemente inquinate;

L’inquinamento delle acque è in genere stato

affrontato con impianti di bonifica consortili. Tali impianti presentano

vantaggi e svantaggi: il vantaggio è quello di dover effettuare minori

controlli degli scarichi (spesso infatti i costi di depurazione discendono da

valutazioni a monte dell’acqua consumata e, poiché, in tal caso, l’onere

economico è indipendente dalla quantità di acqua da depurare, le aziende non

hanno interesse ad evadere adempimenti per conseguire vantaggi economici in

fase di scarico delle acque inquinate); lo svantaggio consiste nel fatto che

spesso gli impianti consortili non riescono a depurare secondo i valori

previsti dalla legislazione in vigore.

L’inquinamento atmosferico c’è ed è elevato

soprattutto per:

-

impianti di produzione

dell’energia che utilizzano nafte pesanti e leggere. Attualmente le ditte

utilizzano la cogenerazione con calore proveniente dall’inceneritore comunale e

stanno sostituendo il gasolio con metano;

-

impianti per il finissaggio

dei tessuti.

A seconda del tipo di produzione e di organizzazione

delle aziende è presente anche il rischio di inquinamento acustico dovuto

soprattutto agli impianti di estrazione del vapore nelle tintorie.

Ci si è anche posto il problema della presenza di

ammine aromatiche nelle acque di scarico: la formazione di tali ammine sarebbe

dovuta soprattutto alla presenza di prodotti riducenti che potrebbero favorire

la rottura del legame diazo nei coloranti scaricati; i fanghi degli impianti di

depurazione, a loro volta, potrebbero favorire tale processo.

Ultimo, ma non meno importante soprattutto per

l’ubicazione delle aziende, è il rischio di incendio per il deposito di enormi

quantità di tessuti, di quadri da stampa verniciati e per l’impiego sui

macchinari di gas metano per la produzione di calore direttamente su calandre o

rameuses.

Legislazione

Per i reparti produttivi si applicano, in tutte le

lavorazioni considerate le seguenti leggi:

Ø DPR 303,

Ø DPR 547,

Ø DL. 277,

Ø DL. 626 e successive modifiche.

Ø DL. 459, in particolare, si è anche voluto riportare

per ogni macchina i riferimenti della normativa Uni EN ISO 11111 “Requisiti di

sicurezza per il macchinario tessile”.

CICLO PRODUTTIVO STAMPERIE TESSUTI

1 - PREPARAZIONE TESSUTI

I tessuti, prima di essere

sottoposti alle successive lavorazioni, devono essere opportunamente lavati per

eliminare tutte le impurezze presenti (oli e polvere di tessitura, ecc.) al

fine di evitare successivi errori di stampa o imperfezione delle tinte

stampate.

Le operazioni di

preparazione si suddividono in

1 - 1 Cucitura Testate

Prima

di ogni lavorazione i tessuti, per tipologia di trattamento, sono cuciti sulle

testate per consentire a più partite di stoffe di eseguire la medesima

lavorazione in continuo.

A

seconda del tipo di tessuto lavorato, sotto la denominazione di preparazione,

possono essere individuate le seguenti lavorazioni:

1 - 2 Purga e/o Lavaggio tessuti

Questa operazione può

essere eseguita anche su tessuti non sbozzimati. La purga ha lo scopo di

liberare le fibre dalle sostanze grasse, dal sudiciume e di ammorbidire le

guscette per poterle poi decolorare nelle successive operazioni di candeggio.

L’operazione è svolta utilizzando bagni caldi alcalini o contenenti opportuni

tensioattivi. Gli impianti utilizzati sono di solito impianti in continuo, dove

vengono aggiunti i reagenti (alcali saponi e acido acetico per neutralizzare

l’alcalinità alla fine del ciclo) a mano o in automatico. Per piccole metratura

la purga può essere eseguita in discontinuo e in corda anche sulle macchine

utilizzate in tintoria.

1 - 3 Purga su stella

E’

l’operazione che prepara tessuti pregiati, come la seta, alle operazioni di

stampa o tintura; consiste nell’eliminazione completa (seta sgommata) o

parziale (seta raddolcita o supple)

della sericina, che conferisce una mano rigida alla fibra..

Questa lavorazione presenta il vantaggio di

consentire la purga di tessuti pregiati e di piccole partite; ha lo svantaggio

di un costo elevato di mano d’opera e una lavorazione più lenta. L’impianto è

costituto da una tina ed una stella. Le “tine” sono vasche cilindriche in cui il tessuto è

agganciato ad una “stella”: la stella verticale

semplice è formata da un disco di acciaio inossidabile, recante raggi larghi

circa 1,5 metri e lunghi fino a 50 centimetri, dotati di ganci nei quali si

appende il tessuto. Nella tina vengono introdotti saponi “naturali” sciolti in un soluzione

alcalina e la stella, con agganciato il

tessuto, viene

sollevata e abbassata ripetutamente durante la lavorazione (lisatura).

1 - 1 CUCITURA TESTATE

Trattasi di impianti in automatico che hanno lo scopo di creare grandi

rotoli per le successive lavorazioni di continuo. E’ un impianto utilizzato

solo per grandi metrature in lavorazione. Nel caso specifico,

“l’apparecchiatura automatica” è costituita dalla presenza dell’unità di

cucitura (macchina da cucire) che si muove automaticamente seguendo un percorso

longitudinale. Per piccole partite, si esegue una cucitura presso l’impianto,

con vere e proprie macchine da cucire portatili, che eseguono il punto

“catenella”, facilmente eliminabile alla fine lavorazione con separazione

veloce dei singoli tessuti.

Rischi lavorativi

A – Urti e/o perforazione da

parte della macchina per cucire in movimento continuo

B – Cattura da parte di

rulli accoppiati

C – Caduta dall’alto per la

presenza di postazioni di lavoro su passerelle

D – Cattura da parte di

organi di trasmissione quali cinghie e catene

Danno Atteso

A

– Perforazione dovuta all’ago della macchina durante la preparazione della

prima testata per l’incorsatura della macchina; infortuni dovuti a parti del

corpo colpite durante il movimento automatico.

B

- Infortuni dovuti a cattura da parte di cilindri accoppiati che possono

afferrare e trascinare mani o altre parti.

C - Lesioni

dovute a caduta dall’alto per mancanza di protezioni.

D – Lesioni dovute a

contatti con organi di trasmissione

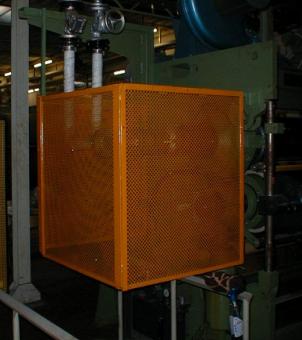

Interventi prevenzionistici

A – Prevedere per le macchine mobili dispositivi di

sicurezza o recinzioni. Devono parimenti essere previsti dispositivi di

sicurezza o chiusure di protezione per i dispositivi in movimentazione o gli

elementi operativi allo scopo di impedire l’accesso alle zone pericolose.

Oppure impedire l’accesso di persone con protezioni secondarie quali pedane

sensibili o fotocellule che circondano la zona di operazione. Installare nei

pressi della zona di cattura un riparo a chiusura automatica, oppure installare ripari regolabili manualmente (la

forma degli stessi deve consentire solo il passaggio del pezzo da lavorare)

(foto 1 A, 2 A)

|

|

|

|

Foto 1 A |

Foto 2 A |

|

B - Installare

ripari fissi o mobili interbloccati. Prevedere un distanziamento fra cilindri

controrotanti e/o fra cilindri e parti fisse compreso fra 120 – 150 mm o

maggiore di 500 mm, o dispositivi di protezione fotoelettrici (“fotocellule”)

che coprano l’intera larghezza del punto di trascinamento, o dispositivi di

tipo sensibile (ad esempio “fune a strappo”) che coprano l’intera larghezza

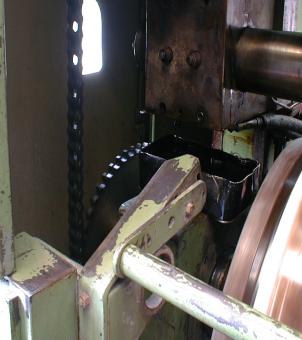

del punto di trascinamento. (foto 3 B) |

Foto 3 B |

C

– Installare:

-

parapetto di altezza minima

1000 mm, elementi intermedi distanziati fra loro massimo 500 mm e bordi di

contenimento minimo 100 mm , larghezza minima della postazione di lavoro 500 mm

-

passerella e scala di

accesso antiscivolo

-

Se vi è possibilità di caduta all’interno delle linee di produzione:

-

Recinzione/barriera

costituita da lastra chiusa con altezza minimo 1000 m, oppure

-

Recinzione/barriera

altezza minimo 1000 m e barre intermedie distanziate fra loro minimo 180 mm

(arresto al piede con altezza dal piano di calpestio minimo 15 cm) (foto 4 C)

|

|

|

Foto 4 C |

D – installare ripari fissi o mobili

interbloccati e/o segregare completamente le parti della macchina interessate.

Per i ripari fissi:

Eliminare i sistemi di fissaggio dei ripari (ad esempio

“pomelli”) rimovibili da parte degli operatori senza l’utilizzo di specifici

strumenti di lavoro, quali cacciaviti . Impiegare solo di sistemi di blocco non

agevolmente rimovibili dall’operatore della macchina, quali: viti o bulloni.

1 - 2

PURGA E/O LAVAGGIO TESSUTI

Su questi impianti vengono

svolte lavorazioni in continuo di tessuti lavorati in largo

Rischi

lavorativi:

A

- cattura da parte di cilindri accoppiati. I sistemi di rulli per lo

scorrimento del tessuto presenti nelle macchine sopra descritte, possono essere

causa di presa e trascinamento degli arti superiori degli addetti. Il rischio è

maggiore dove i rulli sono motorizzati, contrapposti, o posti ad una distanza

da parti fisse, tale che possa avvenire la presa e il trascinamento, con

conseguente schiacciamento tra i rulli o tra la parte fissa e quella mobile

B

- caduta durante l’incorsatura del tessuto o attività di controllo

C

– esposizione a condizioni microclimatiche disagevoli sui piani sopraelevati a

causa della mancanza di aspirazioni sulle parti di maggior diffusione dei

vapori ed ad una carente ventilazione;

D

– contatti con superfici ustionanti, in particolare tubazioni del vapore che

vanno a riscaldare i bagni;

E

– contatti durante la manipolazione di sostanze caustiche e/o irritanti.

F-

contatti con organi di trasmissione

G

– Presenza del movimento “d’andirivieni” del faldatore con possibilità di urto,

schiacciamento o cesoiamento (in particolare se la distanza fra la parte

inferiore del faldatore e il piano di calpestio è inferiore a 2,7 metri).

H

– Rumore dovuto alla fase di riscaldamento dei bagni con vapore diretto.

Danno

atteso:

A -

Lesioni

traumatiche quali contusioni, ferite lacero contuse, fratture

B -

Lesioni da

caduta dall’alto

C -

Colpi di Calore

D -

Ustioni

E -

Lesioni

cutanee/oculari

F -

Amputazioni di

ditta o lesioni traumatiche quali contusioni, ferite lacero contuse, fratture

G -

Danni uditivi ed

extrauditivi da rumore

Interventi

prevenzionistici:

|

|

A

– sostituzione delle protezioni cilindriche con barre quadrate in quanto le

protezioni da adottare sono in funzione dell’angolo incidente del tessuto in

entrata; Ripari fissi o mobili interbloccati Distanziamento fra cilindri controrotanti e/o fra cilindri e parti

fisse compreso fra 120 – 150 mm o maggiore di 500 mm Dispositivi di protezione fotoelettrici (“fotocellule”) che coprano

l’intera larghezza del punto di trascinamento Dispositivi di tipo sensibile (ad esempio “fune a strappo”) che

coprano l’intera larghezza del punto di trascinamento (Foto 1 A) |

|

Foto 1 A |

|

B –

Installazione di parapetto di altezza minimo 1000 mm, elementi intermedi

distanziati fra loro massimo 500 mm e bordi di contenimento minimo 100 mm

(arresto al piede con altezza dal piano di calpestio minimo 15 cm)

Larghezza

della postazione di lavoro minimo 500 mm

Passerella

e scala di accesso antiscivolo

Se vi è possibilità di

caduta dentro le strutture dell’impianto: recinzione/barriera costituita da

lastra chiusa con altezza minimo 1000 mm, oppure

Recinzione/barriera

altezza minimo 1000 mm e barre intermedie distanziate fra loro minimo 180 mm

(arresto al piede con altezza dal piano di calpestio minimo 15 cm)

Completamento

delle protezioni dei parapetti; (foto 2 rischio B)

|

foto 2 B |

C – Installare adeguate

aspirazioni sulle zone di emissione dei vapori ed idonei ricambi d’aria per

migliorare le condizioni microclimatiche del reparto, spesso interamente

coinvolto dalle emissioni di questi impianti;

.

|

Foto 3 D |

D – Coibentazione delle tubazioni del vapore e delle superfici della

macchina accessibili all’operatore con temperatura maggiore di 65 °C(Foto

3 D). Se

vi è impossibilità di coibentazione e/o segregazione; apposizione di: Colorazione gialla con

Pittogramma indicante il pericolo termico |

E

– Utilizzare per i caricamenti nelle vasche di alimentazione dei prodotti

sull’impianto, pompe che prelevino direttamente le sostanze dai contenitori

originali evitando travasi; devono essere messi a disposizione idonei mezzi di

protezione personale.

F – Installare ripari fissi o mobili interbloccati e/o

segregare completamente le parti della macchina interessata (foto 4 F)

|

Foto 4 F |

|

Foto 5 G |

G – Installare ripari fissi o mobili interbloccati se la

distanza fra la parte inferiore del faldatore e il piano di calpestio

(pavimento o postazione sopraelevata) è inferiore a 2,7 metri. (Foto 5 G) |

H – Utilizzare

preferibilemente riscaldamenti a vapore indiretto, o sostiture le baionette con

iniettori

Relativamente agli

“Impianti per il lavaggio in largo”

|

§ 12 |

PERICOLI SIGNIFICATIVI E

REQUISITI E/O MISURE DI SICUREZZA CORRISPONDENTI PER LE MACCHINE PER TINTURA

E FINISSAGGIO |

||

|

à |

§ 12.1 |

PREPARAZIONE |

|

|

|

à |

§ 12.1.9 |

macchine per lavare |

1 – 3 PURGA A STELLA

Rischi lavorativi:

A – ustione per contatti accidentali con le superfici laterali delle

tine aventi temperatura maggiore di 65°C;

B – caduta dall’alto, (quando le tine non sono interrate, i piani di

lavoro sono sopraelevati) per mancanza di parapetti e/o per scivolamenti dovuti

a griglie sporche di sapone, presenti sia sulle scale di accesso, sia sui piani

di lavoro sopraelevati e a terra;

C – esposizione a rumore durante le fasi di riscaldamento del bagno

mediante vapore diretto;

D – esposizione a sostanze tossiche e/o irritanti per contatto e/o

inalazione a causa della mancanza di chiusura delle tine durante la fase di

lavorazione;

E – posture incongrue a causa della posizione assunta, durante la

spillatura del tessuto sulla stella, dagli arti superiori, che rimangono più

alti delle spalle

F – punture con spilli durante la fase di preparazione del tessuto sulla

stella.

Danno atteso

A -

Ustioni

B -

Lesioni da

caduta dall’alto

C -

Danni uditivi ed

extrauditivi da rumore

D -

Esposizione

inalazione e contatto con sostante

irritanti

E -

Stress

muscolotendineo arti superiori

F -

Ferite alle mani

Interventi prevenzionistici:

A –

Coibentazione della parte esterna delle tine a T > 65°C, con relativo risparmio

energetico, oppure, nell’impossibilità di installare coibentazioni a causa

dello spazio esiguo tra tina e tubazioni, installazione di una barra

distanziatrice, termicamente isolata e posizionata sul bordo della vasca.In

ogni caso deve essere riportato il rischio lavorativo mediante pittogramma

indicante il pericolo termico (foto 1 A)

|

|

|

Foto1 A |

B – Completare i parapetti installati sulle parti prospicienti il vuoto,

mentre negli spazi aperti tra tina e piano di lavoro e installare tavole fermapiedi.

Nel caso in cui le griglie del soppalco siano scivolose, bisogna prevedere la

loro sostituzione con griglie del tipo antiscivolo e programmare una periodica

pulizia.

C – Si possono sostituire le valvole esterne di premiscelazione. Su

questi impianti, soprattutto se dotati di un’efficace coibentazione e idonee

coperture, è possibile utilizzare, quando la lavorazione non comporta un

ricambio frequente del bagno, unicamente il riscaldamento indiretto. (foto 2 C)

|

|

|

Foto 2 C |

D – Si possono adottare tre tipi di soluzione:

1 – coperture con lamiere

leggere, opportunamente sagomate per consentire la “lisatura” del tessuto e

dotate di maniglie per agevolarne il sollevamento;

2 – posizionamento di “teli

termici” sulle tine e sul braccio a cui è collegata la stella;

3 – coperchi idraulici, che

si posizionano sulla tina solo attraverso comandi da una pulsantiera;

La soluzione n.3 consente una buona chiusura della tina e non

rappresenta causa di affaticamento ed assunzione di posture disagevoli da parte

dell’operatore che deve chiudere la tina, come avviene invece per le soluzioni

1 e 2.

E – Difficile trovare soluzioni tecniche; sicuramente utili pause

frequenti, semplici da attuare in quanto il movimento della stella, manuale o

semiautomatico, è comunque governato dall’operatore. E’ comunque consigliabile

alternare alla operazione più operatori, ciascuno per brevi periodi. (Foto 3 E)

![]()

![]()

![]()

Foto 3 E

F – Difficile trovare soluzioni tecniche.

|

12 |

PERICOLI SIGNIFICATIVI E REQUISITI

E/O MISURE DI SICUREZZA CORRISPONDENTI PER LE MACCHINE PER TINTURA E

FINISSAGGIO |

||

|

à |

§ 12.1 |

PREPARAZIONE |

|

|

|

à |

§ 12.1.6 |

IMPIANTI DI CANDEGGIO IN

DISCONTINUO (caldaie aperte) |

La preparazione delle paste

da stampa, ossia l’unione del colorante, dello spessimento o dell’emulsione e

degli altri prodotti, viene eseguita nel reparto denominato “cucina colori”. In essa vengono preparate

le soluzioni o le dispersioni dei coloranti secondo modalità che non

differiscono sensibilmente da quelle usate in tintura. Oltre ai coloranti

vengono preparate le soluzioni acide o basiche e dei prodotti ausiliari.

Un’attenzione particolare

viene dedicata alla preparazione delle soluzioni di addensante e delle

emulsioni. Secondo i casi, la soluzione viene portata a termine a caldo o a

freddo, in caldaie munite di agitatore a paletta, fino ad ottenere una pasta

omogenea con una concentrazione di sostanza relativamente alta. La “pasta madre

é costituita dalla soluzione ad alta concentrazione di colorante (o pigmento),

miscelata con i reagenti e con gli ausiliari.

La “cucina colori” è un comparto importante; la

lavorazione può avvenire con tecniche manuali o in modo automatico attraverso l’uso di microprocessori, che

provvedono, secondo la ricetta richiesta, a prelevare automaticamente dai

recipienti di stoccaggio la quantità di pasta “madre”, e quindi preparare la

quantità prevista per la stampa di un determinato colore. La pasta da stampa

(pasta madre pronta per la lavorazione), prima di essere impiegate, devono

essere sempre agitate, per omogeneizzarle perfettamente, e filtrate per evitare

la presenza di grumi.

Gli

ausiliari possono essere:

1) prodotti chimici a formula chimica definita:

-

Acidi (es. acido cloridrico)

-

Basi (es. soda

caustica)

-

Ossidanti (es. ipoclorito

di sodio)

-

Riducenti (es.

idrosolfito)

-

Sali (es. carbonato di

potassio)

-

Rigonfianti per stampa

(tiourea)

-

Sostanze idrotope

-

2) addensanti

-

Naturali come le farine

di Guar o tamarindo

-

Sintetici

3) tensioattivi

Saponi, usati come detergenti, imbibenti o

disperdenti del colore nelle paste.

4) resine usate come leganti nella stampa a pigmento:

alcune di queste resine contengono formaldeide

5) per la rimozione dell’adesivo o per la pulizia

della racle, solventi del tipo:

Xilolo o trielina

Acetato di etile

Per i coloranti

si rimanda alla tintoria.

Rischi lavorativi

A – esposizione, per contatto

e inalazione, a polvere di coloranti e prodotti chimici tossici e/o nocivi e/o

irritanti durante la pesatura dei prodotti e loro successive manipolazioni, a

causa dell’assenza di impianti di aspirazione, o inadeguatezza degli stessi;

B – contatti accidentali con

organi in movimento quali lame degli agitatori e/o miscelatori di paste da

stampa;

C – contatti accidentali con

superfici ad alta temperatura, in particolare le tubazioni, le caldaiette e le

baionette alimentate a vapore, a causa della mancanza di coibentazione;

D – cadute per scivolamento a

causa della presenza di acqua e/o pasta da stampa sul pavimento, sulle griglie

e sulle scale di accesso a piani sopraelevati;

E – assenza di aperture verso

l’esterno con conseguenti carenti condizioni igieniche del locale.

F – Rumore dovuto

all’utilizzo di vapore diretto per il riscaldamento e lo scioglimento dei

coloranti e degli addensanti. In particolare durante il funzionamento delle

grandi vasche per la preparazione delle paste madre.

Danno Atteso

A - Lesioni a cute e mucose da polvere irritante. Effetti

tossici da assorbimento

B - Lesioni di varie gravità a mani e arti superiori

C - Ustioni

D - Contusioni e fratture

E - Esposizione a microclima disagevole

F -

Effetti uditivi

ed extra uditivi da rumore

Interventi

prevenzionistici

|

Foto 1 A |

A – L’installazione di un efficace impianto di

aspirazione è il primo passo verso la riduzione del rischio di esposizione ai

coloranti. Le caratteristiche essenziali che devono avere tali impianti sono: 1.

Il piano di

aspirazione deve essere possibilmente frontale e orizzontale, non sono

adeguate le aspirazioni installate sopra la bilancia di pesatura.

Particolare attenzione deve essere rivolta al caso in cui il piano di

aspirazione venga installato sotto la bilancia: le vibrazioni dell’impianto,

infatti, potrebbero falsare la pesata ed invitare allo spegnimento

dell’aspirazione. 2.

rendere più efficace

l’aspirazione mediante chiusura con box del piano di pesatura, possibilmente

con una struttura trasparente per consentire una buona visibilità ed

installando un sistema di avvio automatico dell’aspirazione al momento della

pesata, per esempio una fotocellula all’altezza della pesatura. Attenzione

deve essere rivolta alla rumorosità dell’impianto, che è a volte

insospettabilmente elevata. L’abbattimento delle polveri dovrebbe essere tale da non esporre

nuovamente i lavoratori a rischio di inalazione a polvere di colorante

durante, ad esempio, la pulizia dei filtri; è in ogni modo preferibile un

abbattimento ad umido, le cui acque possono essere inviate al depuratore.

L’aspirazione, dopo l’abbattimento deve essere opportunamente collegata

all’esterno.(foto 1 A 2 A) |

|

|

|

Foto 2 A |

|

|

B – Segregare l’albero e le

lame; -

per posizioni di lavorazione

fissa dotare i coperchi delle vasche di

dispositivo di blocco -

Se vi è possibilità di

estrazione dell’agitatore, occorre: - Consentire il funzionamento

dell’agitatore solo se lo stesso è calato all’interno del mescolatore. - Impedire la caduta dell’agitatore

quando lo stesso viene estratto dal mescolatore. (Foto

3 B) |

|

Foto 3 B |

|

C – Completamento delle

coibentazioni.

D – Il pavimento deve essere

progettato per facile deflusso dei

liquidi o dell’acqua di lavaggio dello stesso, per eliminare le paste da stampa

che possono renderlo scivoloso. Griglie e comunque piastrelle antiscivolo

devono essere previste per questo locale

E – predisporre le aperture

previste dal locale regolamento di igiene.

F – Limitare l’uso di vapore

diretto ed utilizzare vapore indiretto per gli impianti fissi. Insonorizzare il

grandi agitatori per la preparazione degli addensanti.

Scopo della stampa è

quello di conferire al tessuto una tintura localizzata secondo il disegno e/o

le scritte da stampare.

A differenza della

tintoria il colorante non è sciolto o disperso in grandi quantità d’acqua, ma

in addensanti, così da costituire le cosiddette “paste da stampa” (vedi 2 -

Cucina Colori).

Come per la tintura, in

base all’uso finale della stoffa (per abbigliamento, per arredamento, per

articoli sportivi, per tessuti da esterno ecc.) e del tipo di fibra da tingere,

esistono una serie non trascurabile di tecniche di stampa, che differiscono per

chimica del colorante e tecnica applicativa.

Data la vastità di letteratura e di ricette particolari, elaborate anche

dalle singole aziende del settore, ci si limiterà a dare per grandi linee la

fase descrittiva delle tecniche di stampa, rimandando al capitolo sui rischi lavorativi

la particolarità della lavorazione che espone i lavoratori a rischi specifici.

La

zona campioni è sempre presente in ogni azienda: nelle ditte di grandi

produzioni rappresenta il fulcro della stamperia anche per la preparazione del

campionario da far visionare ai clienti.

Possono

essere sommariamente riassunti i metodi di lavorazione:

Stampa

indiretta

Stampa

diretta in applicazione;

Stampa

a corrosione

Stampa

a riserva

La

scelta del sistema di applicazione è affidata alla capacità tecnica dell’azienda

ed alla qualità che si vuole raggiungere:

3

– 1 Stampa tranfert

Trattasi

di una stampa indiretta, in quanto la stoffa non viene stampata direttamente.

Infatti questo sistema prevede di eseguire la stampa su rotoli di carta, con

tutti i disegni possibili ed i colori richiesti: si effettua poi un

accoppiamento a caldo tra la carta ed il tessuto, mediante il passaggio in

cilindri accoppiati a 170 °C circa, con il conseguente trasferimento di tutto

il disegno sul tessuto. Il tessuto cosi stampato non necessita delle successive

lavorazioni ma è già pronto per la confezione.

3

– 2 Stampa manomacchina

Trattasi

di stampa diretta su un impianto costituito da una serie di quadri fissi, uno

per ogni colore, su cui è riportata la parte di disegno da riprodurre. Il

tessuto di lunghezza infinita, scorre su un tappeto rotante, rivestito di

adesivo e sul quale la stoffa viene incollata. La lavorazione è in continuo e

viene tecnicamente chiamata stampa “bagnato su bagnato”: infatti il colore

stampato dal primo quadro non viene asciugato ed il secondo quadro (come i

successivi), stampa il secondo colore e cosi fino alla conclusione del disegno

finale. Alla fine della stampa, il tessuto stampato, ma ancora bagnato, viene

staccato automaticamente da tappeto e passato in mansarda per l’asciugamento

finale. Il tessuto deve esse quindi vaporizzato e lavato. La velocità di

lavorazione è relativamente alta si arriva anche a 30 metri/minuto

3

– 3 Stampa a carrello Mobile

Trattasi

di stampa diretta su un impianto costituito da un tavolo fisso e un quadro che

viene installato dall’addetto. Il quadro fa parte di serie di quadri, uno per

ogni colore, su cui è riportata la

parte di disegno da riprodurre. Il tessuto di lunghezza finita, viene incollato

sul tavolo rivestito di adesivo (che deve essere frequentemente rimosso e

rinnovato) sul quale la stoffa viene incollata a mano dagli addetti. La

lavorazione è discontinua e viene tecnicamente chiamata stampa su asciutto:

infatti il colore stampato dal primo quadro viene asciugato con mandate di aria

calda ( nei tavoli più moderni il tavolo è riscaldato dall’interno con delle

resisente). Il primo quadro, viene poi sostituito da un secondo, riportante

parte del disegno finale con una colorazione diversa. Si ripete tutta

l’operazione fino alla conclusione del disegno finale. Il tessuto asciutto,

viene staccato manualmente dal tavolo, arrotolato su subbio e avviato alle

operazioni successive.Il tessuto deve essere quindi vaporizzato e lavato. La

lavorazione è estremamente lenta e necessità di elevata capacità manuale

dell’addetto (circa 30 –60 metri al giorno)

3

– 4 Stampa a carrello fisso

Trattasi

di stampa diretta su un impianto costituito da un tavolo rotante e un quadro

fisso che viene installato dall’addetto. Il quadro fa parte di serie di quadri,

uno per ogni colore, su cui è riportata la parte di disegno da riprodurre. Il

tessuto di lunghezza finita, viene incollato sul tavolo rivestito di adesivo

(che deve essere frequentemente rimosso e rinnovato) sul quale la stoffa viene

incollata in automatico. La lavorazione è discontinua e viene tecnicamente

chiamata stampa su asciutto: infatti il colore stampato dal primo quadro viene

asciugato mediante il passaggio in mansarda. Viene poi sostituito da un secondo quadro, riportante parte del disegno

finale con una colorazione diversa. Si ripete tutta l’operazione fino alla

conclusione del disegno finale. Il tessuto asciutto, viene staccato in

automatico e arrotolato su subbio per essere avviato alle operazioni

successive. Il tessuto deve esse quindi vaporizzato e lavato. La lavorazione è

lenta e necessità di elevata capacità manuale dell’addetto (circa 120 –200

metri al giorno)

3

– 5 Stampa Cilindri

Trattasi

di stampa diretta su un impianto costituito da una serie di cilindri fissi, uno

per ogni colore, su cui è riportata la parte di disegno da riprodurre. Il

tessuto di lunghezza infinita, scorre su un tappeto rotante rivestito di

adesivo e sul quale la stoffa viene incollata. La lavorazione è in continuo e

viene tecnicamente chiamata stampa “bagnato su bagnato”: infatti il colore

stampato dal primo cilindro non viene asciugato ed il secondo cilindro, come i

successiti, stampa su di esso fino alla conclusione del disegno finale. Alla

fine della stampa, il tessuto stampato, ma ancora bagnato, viene staccato

automaticamente da tappeto e passato in mansarda per l’asciugamento finale. Il

tessuto deve esse quindi vaporizzato e lavato. Le velocità di lavorazione sono

molto elevate e si può arrivare anche a 60 metri /minuto

3

– 6 Macchina per la pulizia dei quadri

Per

gli impianti a singolo quadro, alla fine di ogni operazione deve essere

eseguito un accurato lavaggio del quadro e delle racle. Quest’operazione deve

essere eseguita per evitare che eventuali reticolazioni, dovute alle resine

presenti della pasta da stampa, chiudano i fori dei quadri e determinino dei

difetti nelle stampe successive. Questa operazione viene comunque eseguiti alla

fine di tutte le lavorazioni di stampa.

La pulizia può essere eseguita manualmente con getti d’acqua e spugne o su

impianti automatici.

3 – 1

STAMPA TRANSFERT

Rischi lavorativi:

A - Presenza di rulli girevoli contro rotanti a coppie /

blocchi e adiacenti ad elementi fissi collocati sia nella zona di ingresso sia

in quella di uscita con possibilità di impigliamento, cattura delle mani e, in

casi estremamente gravi, intrappolamento degli arti superiori

B - Presenza a bordo

macchina di organi di trasmissione non protetti con possibilità di cattura

dell’operatore:

Cinghie / ingranaggi

Alberi e giunti

C - Presenza di zone e superfici a temperature

superiori a 65 °C:

Tubazioni di adduzione del vapore / calore.

Superfici della macchina accessibili all’operatore (cilindro

riscaldatore)

D – Caduta dall’alto, in particolare durante le operazioni

di incorsatura o in casi di emergenza quando ad esempio si inceppa la carta da

accoppiare

E – Esposizione a fumi durante la fase di accoppiamento: la

stampa transfert comporta un’unione tra tessuto e carta stampata, fase nella

quale il colore si trasferisce appunto dalla carta al tessuto. Questa

operazione avviene premendo i due supporti e scaldandoli con cilindri: durante

questa operazione si formano fumi irritanti

Danno atteso:

A

– Lesioni da schiacciamento di mani

B

– Ferite lacero – contuse e/o fratture di mani e arti superiori

C

– Ustioni

D

– Lesioni da precipitazione

E

– Irritazione di cute e mucose

Interventi prevenzionistici:

A

- Ripari fissi o mobili interbloccati

Dispositivi

di protezione fotoelettrici (“fotocellule”) che coprano l’intera larghezza del

punto di trascinamento

Dispositivi

di tipo sensibile (ad esempio “fune a strappo”) che coprano l’intera larghezza

del punto di trascinamento. (foto 1 A)

|

|

|

Foto 1 A |

B

- Ripari fissi o mobili interbloccati

Segregazione

completa delle parti della macchina interessate

Eliminazione

di unità di fissaggio dei ripari (ad esempio “pomelli”) rimovibili senza

l’utilizzo di specifici strumenti di lavoro, quali cacciaviti, …

Impiego

solo di sistemi di blocco non agevolmente rimovibili dall’operatore della

macchina, quali: viti, bulloni.

C

- Coibentazione e/o segregazione delle superfici calde con T > 65 °C

Se

vi è impossibilità di coibentazione e/o segregazione; apposizione di:

Colorazione

gialla con pittogramma indicante il

pericolo termico.

D

– Installare:

-

un parapetto di altezza minima 1000 mm,

elementi intermedi distanziati fra loro massimo 500 mm e bordi di contenimento

minimo 100 mm , Larghezza minima della postazione di lavoro 500 mm

-

Passerella e scala di

accesso antiscivolo

Se vi è possibilità di caduta all’interno delle linee

di produzione:

1.

Recinzione/barriera

costituita da lastra chiusa con altezza minimo 1000 m, oppure

2.

Recinzione/barriera

altezza minimo 1000 m e barre intermedie distanziate fra loro minimo 180 mm

(arresto al piede con altezza dal piano di calpestio minimo 15 cm)

E

– Adeguamento delle aspirazioni al tipo di impianto

|

§ 12 |

PERICOLI SIGNIFICATIVI E

REQUISITI E/O MISURE DI SICUREZZA CORRISPONDENTI PER LE MACCHINE PER TINTURA

E FINISSAGGIO |

||

|

à |

§ 12.3 |

stampa |

|

|

|

à |

§ 12.3.1 |

macchine per stampa tranfert |

|

|

|

|

|

3 - 2 STAMPA

MANOMACCHINA:

Rischi lavorativi:

A

– Cattura e trascinamento:

1)

da parte di cilindri

accoppiati, presenti nella parte terminale del tappeto, rischio a cui sono

esposti i lavoratori ad esempio durante la rimozione dell’adesivo;

2)

da parte dei cilindri

contrapposti al tavolo di stampa, detti anche “cilindri stenditori” alcuni dei

quali sono anche riscaldati e che creano una zona di imboccatura tra lo stesso

cilindro e il tappeto

3)

Possibilità di

schiacciamento delle mani e/o delle dita a seguito all’abbassamento del telaio

all’interno del quale è alloggiato il quadro da stampa.

B

– Cattura, da parte di cilindri non accoppiati, ma sui quali il tessuto può

creare zone di cattura durante la fase di incordatura sull’introduttore di

tessuto, se tale impianto è presente prima del tappeto di stampa

C – Caduta dall’alto,

durante l’accesso, con o senza scale e passerelle, sul tavolo per l’incorsatura

del tessuto in entrata alla mansarda

D

– Contatto accidentale con superfici a temperatura superiore ai 65°C presenti

sia sulla macchina da stampa, ad esempio il cilindro riscaldatore per la

stesura del tessuto, che può assumere notevoli dimensioni in alcuni modelli di

macchine, sia a lato dell’impianto, a causa delle tubazioni per il riscaldamento

della mansarda, che possono essere accessibili, e che in ogni caso (accessibili

o no) creano situazioni microclimatiche disagevoli

E

– Contatto con ruote e conseguente rischio di tranciamento durante la

movimentazione su rotaie delle mansarde riscaldate a metano, che su alcuni

modelli sono predisposte in modo che, alla fermata dell’impianto, si sollevino

automaticamente, scorrendo su rotaie e scivoli, per evitare di danneggiare il

tessuto

F

– Esposizione a solventi per gli operatori che eseguono l’operazione di stesura

e rimozione dell’adesivo sul tavolo da stampa; tale rischio può riguardare

anche operatori impegnati in operazioni diverse, se detta rimozione o stesura

viene eseguita in orario di lavoro;

G

– Esposizione a vapori e fumi dovuti ad un cattivo funzionamento delle mansarde

di asciugamento, ad una scarsa ventilazione dell’ambiente ed alla permanenza

negli ambienti di lavoro di contenitori di prodotti aperti. Ciò avviene se

nelle paste da stampa vengono impiegati prodotti che si possono liberare

nell’ambiente (ragia minerale, anidride solforosa, formaldeide, alcool).

H – Rischio di incendio

esplosione per le mansarde riscaldate a metano.

I

– Contatto con organi in movimento: presenza del movimento “d’andirivieni” del

faldatore con possibilità di urto, schiacciamento o cesoiamento (in particolare

se la distanza fra la parte inferiore del faldatore e il piano di calpestio è

inferiore a 2,7 metri).

Danno

atteso:

A

– Ferite e/o fratture a carico delle

mani e arti superiori, fino a infortunio gravissimo, quanto interessa il

torace.

B

– Ferite e fratture a carico dei mani e

arti superiori

C

– Lesioni da precipitazione

D

– Ustioni

E

– Lesioni da urto o tranciamento mani

F

– Effetti tossici

G

– Effetti tossici

H

– Infortunio da esplosione ed intossicazione

I

– Lesioni al capo per urto

Interventi prevenzionistici

A

|

|

A : 1 - Per la zona di imboccatura presente nella

parte finale del tappeto, installazione di barre quadrate in modo da lasciare

solo 4 mm tra protezione e tappeto, da entrambi I lati, oppure sostituzione

delle barre cilindriche con quelle quadrate avvicinandole nel modo sopra

descritto (foto 1 A ) 2 – Per la zona di imboccatura presente nella parte

iniziale del tappeto, installazione di barre quadrate in modo da lasciare

solo 4 mm tra protezione e tappeto, da entrambi I lati, oppure sostituzione

delle barre cilindriche con quelle quadrate avvicinandole nel modo sopra

descritto; in alternativa coperture dotate di sensore del moto, che al

sollevamento del carter interrompa la movimentazione del tappeto -

3 –

Non vi deve essere rischio di intrappolamento fra le barre di sollevamento

dei quadri e il tavolo da stampa: -

Appare comunque complesso

fornire indicazioni di bonifica; le stesse devono essere definite sulla base

della specificità della singola macchina. ( esempio bandelle laterali sui

bordi macchina di alcune manomacchine) -

Tale

problematica non deve essere in alcun caso trascurata. (Foto 2 A) -

Specifica ed idonea formazione degli

addetti |

|

Foto 2 A |

B – Installazione di fili di arresto nella parte centrale

dell’introduttore(ad esempio “fune a strappo”) che coprano l’intera larghezza

del punto di trascinamento, e/o separazione dei comandi di movimentazione

dell’introduttore e quelli del tappeto. Dispositivi di protezione fotoelettrici

(“fotocellule”) che coprano l’intera larghezza del punto di trascinamento

C - Installare:

-

Parapetto di altezza minima

1000 mm, elementi intermedi distanziati fra loro massimo 500 mm e bordi di

contenimento minimo 100 mm , Larghezza minima della postazione di lavoro 500 mm

-

Passerella e scala di

accesso antiscivolo

Se

vi è possibilità di caduta all’interno delle linee di produzione:

-

Recinzione/barriera

costituita da lastra chiusa con altezza minimo 1000 m, oppure

-

Recinzione/barriera

altezza minimo 1000 m e barre intermedie distanziate fra loro minimo 180 mm

(arresto al piede con altezza dal piano di calpestio minimo 15 cm)

D

– Segregazione dei cilindri riscaldati contro i contatti accidentali,

utilizzando le protezioni già esistenti sul cilindro stenditore. Per i cilindri

di grandi dimensioni, alcune ditte hanno abbassato la temperatura dello stesso

in modo che si mantenga al di sotto dei 65°C; altre hanno installato carter

laterali

E

– La zona è segregabile con carter trasparenti, tali da coprire l’intera

movimentazione

F

– La rimozione dell’adesivo deve essere eseguita preferibilmente al di fuori

dell’orario di lavoro, utilizzando tutte le aperture e ventilazioni presenti e

dotando i lavoratori addetti di idonei DPI

G

– Devono essere installate le aperture previste dal locale regolamento di

igiene.

H

– Gli impianti devo rispondere alla normativa riguardante gli “Impianti

Alimentati a Metano”

|

|

I – Installare ripari fissi o mobili interbloccati se la

distanza fra la parte inferiore del faldatore e il piano di calpestio

(pavimento o postazione sopraelevata) è inferiore a 2,7 metri (foto 3 I) |

|

||||

|

Foto 3 I |

|

|||||

RIFERIMENTI NORMA UNI EN ISO

11111:1997

|

§ 12 |

PERICOLI SIGNIFICATIVI E

REQUISITI E/O MISURE DI SICUREZZA CORRISPONDENTI PER LE MACCHINE PER TINTURA

E FINISSAGGIO |

||

|

à |

§ 12.3 |

STAMPA |

|

|

|

à |

§ 12.3.1 |

MACCHINA PER STAMPA A QUADRI

PIANI |

3 – 3 Stampa a carrello

Rischi Lavorativi

A – Urti a causa della

movimentazione del carrello che può colpire il lavoratore in particolare

durante la fase di rientro a causa dello spazio ristretto e della ridotta

distanza tra carrello e carrello.

B – Cattura da parte degli

organi di movimento dei cavi di alimentazione per il rientro del carrello e del

loro cilindro di raccolta che alcune volte è accessibile

C – Possibilità di

schiacciamento delle mani e/o delle dita a seguito all’abbassamento del telaio

all’interno del quale è alloggiato il quadro da stampa.

D – rumore dovuto

all’utilizzo di aria compressa per la movimentazione dei carrelli

E – microclima disagevole a

causa della presenza di mandate di aria calda sopra il tavolo

F – Esposizione a solventi

per il rinnovo e la rimozione dell’adesivo

G – posture lavorative e

movimentazione manuale dei quadri.

Danno atteso:

A – Lesioni da urto

B - Lesione mani e arti

superiori

C – Lesioni mani

D – Effetti uditivi ed

extrauditivi

E – Disagi e disturbi da

microclima caldo

F - Effetti tossici

G – Danni muscolo -

scheletrici

Interventi

prevenzionistici

A

– Secondo il tipo di alimentazione del carrello (elettrico o ad aria compressa)

sono possibili i seguenti provvedimenti:

1.

per i carrelli

alimentati ad aria compressa una soluzione adottabile è quella di dotare il

carrello di un comando manuale, che il lavoratore deve tenere premuto per il

rientro del carrello: questo serve ad evitare che i lavoratori addetti ad altri

tavoli possano essere colpiti dal quadro durante la fase di rientro. La

soluzione dovrebbe essere però trovata prima dell’installazione di questi

tavoli in modo da lasciare una distanza tra un carrello e l’altro, cioè al

massimo ingombro, di almeno 70 cm, e prevedendo posizioni di lavoro frontali

tra due tavoli, in modo che nel corridoio interno non vi sia presenza continua

di persone;

2.

per gli altri carrelli,

oltre a quanto riportato al punto precedente per la distanza, è necessario

prevedere un numero di fotocellule, installate sulla parte più sporgente del

carrello (e non arretrate rispetto alla sagoma esterna), di almeno due per ogni

lato (prevedendone la presenza anche nella parte bassa del carrello).

B

– Segregazione di tutte le parti in movimento citate

C - Non vi deve essere rischio di intrappolamento fra le

barre di sollevamento dei quadri e il tavolo da stampa e le catene di

trascinamento racla.

-

Appare

in ogni modo complesso fornire indicazioni di bonifica; le stesse devono essere

definite sulla base della specificità della singola macchina.

-

Tale problematica non deve

essere in alcun caso trascurata

-

E’ necessaria una specifica ed

idonea formazione degli addetti. (Foto 1 C)

|

|

|

Foto 1 C |

D

– Insonorizzazione degli sfiati d’aria e allontanamento delle zone di lavaggio

manuale quadri e racle da reparto stampa.

E

– E’ necessario prevedere un adeguato ricambio d’aria e preferire in caso di

cambio macchinario i tavoli a resistenza interna

F

– La rimozione dell’adesivo deve essere eseguita preferibilmente al di fuori

dell’orario di lavoro, utilizzando tutte le aperture e ventilazioni presenti e

dotando i lavoratori addetti di idonei DPI

G

– Rischio legato proprio alla mansione di difficile soluzione: l’alternativa è

quella di cambiare tipo di stampa.

RIFERIMENTI NORMA UNI EN ISO

11111:1997

|

§ 12 |

PERICOLI SIGNIFICATIVI E

REQUISITI E/O MISURE DI SICUREZZA CORRISPONDENTI PER LE MACCHINE PER TINTURA

E FINISSAGGIO |

||

|

à |

§ 12.3 |

STAMPA |

|

|

|

à |

§ 12.3.1 |

MACCHINA PER STAMPA A QUADRI

PIANI |

3-4 sTAMPA A CARRELLO FISSO

Rischi

Lavorativi

A - Presenza di una zona di cattura e trascinamento delle

mani fra il cilindro di pressione e la pezza, durante la fase di caricamento,

tra il cilindro riscaldatore e il tappeto e tra il tappeto e gli elementi fissi

della macchina.Il rischio di cattura e la gravità del danno possono aumentare

in seguito alla ”adesività” del tappeto.

B - possibilità di schiacciamento delle mani e/o delle dita

a seguito all’abbassamento del telaio all’interno del quale è alloggiato il

quadro da stampa. La gravità del danno può aumentare in seguito al

contemporaneo rischio di trascinamento delle mani ad opera del tappeto.

C - Presenza a

bordo macchina di organi di trasmissione non protetti.

D –

Esposizione a solventi durante la rimozione ed il rinnovo dell’adesivo

Danno Atteso:

A

– Ferite e/o fratture a carico delle

mani e arti superiori.

B

– Ferite e fratture a carico dei mani.

C

– Lesioni alle mani o altre parti

del corpo

D

– Effetti tossici

Interventi

prevenzionistici:

A - Distanziamento fra cilindri

controrotanti e/o fra cilindri e parti fisse compreso fra 120 – 150 mm o

maggiore di 500 mm, oppure ripari fissi o mobili interbloccati (foto 1 -2 A)

|

|

|

||

|

Foto 1 A |

Foto 2 A |

|

|

|

|

B - Non vi deve essere rischio di intrappolamento fra le barre di

sollevamento dei quadri e il tavolo da stampa: -

Appare comunque complesso fornire indicazioni di bonifica; le stesse

devono essere definite sulla base della specificità della singola macchina. -

Tale problematica non deve

essere in alcun caso trascurata -

Specifica ed idonea

formazione degli addetti.(foto 3 B) |

|

|

Foto 3 B |

|

|

|

|

C - Per le macchine da stampa

piana a “tavolo rotante”, si riporta l’esempio significativo della zona

terminale dell’unità di stampa, caratterizzata dalla presenza di una zona di

cattura, trascinamento e schiacciamento delle mani fra il tappeto e l’unità

di lavaggio del tappeto stesso (foto 4 C) -

Installare

ripari fissi o mobili interbloccati -

Segregazione

completa delle parti della macchina interessate Per

i ripari fissi: -

Eliminazione dei sistemi di

fissaggio dei ripari (ad esempio “pomelli”) rimovibili da parte degli

operatori senza l’utilizzo di specifici strumenti di lavoro, quali

cacciaviti, . -

Impiego solo di sistemi di

blocco non agevolmente rimovibili dall’operatore della macchina, quali: viti,

bulloni. |

|

Foto 4 C |

|

D – La rimozione dell’adesivo deve essere

eseguita preferibilmente al di fuori dell’orario di lavoro, utilizzando tutte

le aperture e ventilazioni presenti e dotando i lavoratori addetti di idonei

DPI

RIFERIMENTI NORMA UNI EN ISO

11111:1997

|

§ 12 |

PERICOLI SIGNIFICATIVI E

REQUISITI E/O MISURE DI SICUREZZA CORRISPONDENTI PER LE MACCHINE PER TINTURA

E FINISSAGGIO |

||

|

à |

§ 12.3 |

STAMPA |

|

|

|

à |

§ 12.3.1 |

MACCHINA PER STAMPA A QUADRI

PIANI |

3 – 5 STAMPA A CILINDRI

Rischi lavorativi

A - Durante particolari operazioni: messa a punto della

macchina, regolazione delle ruote di rapporto, vi è elevata probabilità di

lesioni gravi.

B - Presenza di rulli girevoli contro rotanti a coppie e/o

blocchi; presenza di punti di trascinamento fra i rulli e il materiale di

processo che vi scorre sopra

C - Durante le operazioni di

ingresso e/o uscita del tessuto dalla macchina vi è:

1.

Presenza

di materiale di processo in avvolgimento con possibilità di cattura e

trascinamento dell’operatore (l’aumento del rischio associato è dato da

velocità di rotazione elevate, generalmente superiori a 2 m/min);

2.

Possibilità

di schiacciamento da parte del braccio di comando;

3.

Possibilità

di ribaltamento del cavalletto di alloggiamento del tessuto;

4.

Possibilità

di cattura ad opera delle parti terminali dell’asse dell’arrotolatore in

rotazione (sia l’estremo libero, sia l’estremo collegato all’unità “motrice”).

D – Presenza di zone di cattura, trascinamento e

schiacciamento delle mani fra il tappeto (nastro trasportatore) ed elementi

fissi della macchina.

E – Presenza a bordo

macchina di organi di trasmissione non protetti con possibilità di cattura

dell’operatore: cinghie / ingranaggi - alberi e giunti

F – Presenza del movimento “d’andirivieni” del faldatore con

possibilità di urto, schiacciamento o cesoiamento (in particolare se la

distanza fra la parte inferiore del faldatore e il piano di calpestio è

inferiore a 2,7 metri.)

G – Possibilità di impigliamento, trascinamento, cattura da

parte di organi in movimento interni alla macchina in seguito alla apertura dei

portelloni laterali e/o posteriori.

Possibilità caduta, urto e intrappolamento dell’operatore

all’interno della mansarda di asciugamento ( Vi è inoltre possibilità di

ustioni (pericolo termico) in seguito a esposizione ad alte temperature durante

particolari lavorazioni).

H

– Rischio di contatto con superfici a temperature superiori a 65 °C da parte

dell’operatore (specialmente nella zona della mansarda di

asciugamento:tubazioni di adduzione del vapore / calore).

I - Esposizione a

solventi e sostanze chimiche dovute alla grande quantità di pasta da stampa

utilizzata

L – Esposizione a rumore

M – Gravi lesioni dovuti a tagli durante la movimentazione,

l’installazione ed il deposito di racle di metallo che con l’uso diventano

taglienti.

Danno Atteso

A – Lesioni da schiacciamento e/o

trascinamento di mani e arti superiori

B - Lesioni da schiacciamento e/o

trascinamento di mani

C - Lesioni da schiacciamento e/o

trascinamento di mani

D - Lesioni da schiacciamento e/o

trascinamento di mani

E - Lesioni da schiacciamento e/o

trascinamento di mani

F - Lesioni da urto o cesoiamento

H - Ustioni

I – Effetti tossici

L – Effetti uditivi ed extra-uditivi

da rumore

M – Lesioni da taglio di mani-polsi.

Interventi

prevenzionistici

A - I cilindri devono

poter essere regolati a distanza mediante dispositivi di inclinazione, e devono

essere previste chiusure di protezione fisse o interbloccate per le ruote di

rapporto (la scelta è in funzione della frequenza di accesso necessaria).

|

|

B

- Distanziamento fra cilindri controrotanti e/o fra cilindri e parti fisse

compreso fra 120 – 150 mm o maggiore di 500 mm; o

installazione di - ripari fissi o mobili interbloccati - dispositivi di

protezione fotoelettrici (“fotocellule”) che coprano l’intera larghezza del

punto di trascinamento - dispositivi di

tipo sensibile (ad esempio “fune a strappo”) che coprano l’intera larghezza

del punto di trascinamento (foto 1 B) |

|

Foto 1 B |

|

C – Dispositivo di sicurezza fotoelettrico a presidio del

punto di trascinamento; l’azionamento del dispositivo deve determinare

l’arresto della trasmissione e il sollevamento immediato del cilindro ad una

distanza maggiore di 120 mm dalla superficie del rotolo in avvolgimento

/svolgimento;

-

Dispositivi

di tipo sensibile (ad esempio “fune a strappo”), posizionato sul lato operatore

in maniera da poter essere azionato volontariamente ed involontariamente;

-

Fissaggio

del cavalletto al suolo;

-

Manicotti

per la copertura completa degli estremi dell’asse dell’arrotolatore.

In

alternativa:

-

segregazione dell’area con

barriere fotoelettriche o recinzione con porte interbloccate

D –

Ripari di tipo regolabile, chiusure di protezione (foto 2 D e 3 D)

|

|

|

|

|

Foto 2 D |

Foto 3 D |

|

E – Ripari fissi o mobili interbloccati: segregazione

completa delle parti della macchina interessate

Per i ripari fissi:

-

eliminazione

dei sistemi di fissaggio dei ripari (ad esempio “pomelli”) rimovibili da parte

degli operatori senza l’utilizzo di specifici strumenti di lavoro, quali

cacciaviti.

-

impiego

solo di sistemi di blocco non agevolmente rimovibili dall’operatore della

macchina, quali: viti, bulloni.

F – Ripari fissi o mobili interbloccati se la distanza fra

la parte inferiore del faldatore e il piano di calpestio (pavimento o

postazione sopraelevata) è inferiore a 2,7 metri.

G - Porte interbloccate con bloccaggio del

riparo;

-

Porte

apribili dall’interno;

-

Avviamento

della macchina solo mediante azionamento del comando di avvio (proibito l’avvio

della macchina con la sola chiusura della porta);

-

Comando

di avvio a ripristino automatico posizionato in modo che l’operatore possa

vedere l’interno dell’impianto, oppure comando di azzeramento positivo

posizionato accanto alla porta, senza l’azionamento del quale non sia possibile

avviare la macchina.

H – Coibentazione e/o segregazione delle superfici calde con

T > 65 °C. Se vi è impossibilità di coibentazione e/o segregazione;

apposizione di Colorazione gialla con pittogramma indicante il pericolo termico

I

– La rimozione dell’adesivo deve essere

eseguita preferibilmente al di fuori dell’orario di lavoro, utilizzando tutte

le aperture e ventilazioni presenti e dotando i lavoratori addetti di idonei DPI

L

- Allontanamento delle zone di lavaggio

manuale di cilindri dal reparto stampa

o uso di impianti automatici di lavaggio attrezzi.

N

- Uso di idonei guanti antitaglio ma con buona presa. Porta-racle posizionato

in zona di non passaggio

Nota Importante sulle modalità operative

:

Con la macchina in funzione, gli addetti in nessun caso

devono:

-

arrampicarsi

sul bordo della macchina sporgendosi al di sopra della stessa (tale operazione

viene talvolta effettuata dagli addetti per controllare le condizioni di

stampa)

-

intervenire

sui cilindri di stampa mentre gli stessi sono in movimento

Qualsiasi intervento sui cilindri da

stampa (es. apposizione di nastro adesivo per limitare le zone di stampa) deve

essere effettuato tassativamente prima di montare gli stessi sulla macchina.

Qualora si rendesse necessario

intervenire sui cilindri già montati sulle unità di stampa, occorre fermare la

macchina, smontare i cilindri e quindi apportare le dovute modifiche.

Osservazione:

Si

osserva che, in generale, la “pericolosità” dei rulli non è dovuta

esclusivamente alla presenza di rulli controrotanti o adiacenti a parti fisse,

ma anche alla presenza di coppie aventi il medesimo senso di rotazione e

velocità periferica diversa e coppie con differente copertura della superficie.

RIFERIMENTI NORMA UNI EN ISO

11111:1997

|

§ 12 |

PERICOLI SIGNIFICATIVI E

REQUISITI E/O MISURE DI SICUREZZA CORRISPONDENTI PER LE MACCHINE PER TINTURA

E FINISSAGGIO |

||

|

à |

§ 12.3 |

STAMPA |

|

|

|

à |

§ 12.3.4 |

MACCHINA PER STAMPA A cilindri |

3 – 6 MACCHINE PER LA PULIZIA DEI QUADRI, DEI

CILINDRI E DEI CONTENITORI DI PASTE DA STAMPA

Rischi lavorativi

A – Presenza a bordo

macchina di organi di trasmissione o elementi mobili non protetti con

possibilità di cattura dell’operatore:cinghie / ingranaggi - alberi e giunti.

Si segnala la possibilità di assenza di interblocco alle ante di accesso al

vano di lavaggio ove è possibile la presenza di organi per il moto e/o di

elementi meccanici impiegati per la pulizia degli oggetti.

B – Sistemi di carico automatico dei quadri. Presenza di macchine e/o

dispositivi di movimentazione che, a causa del loro movimento automatico, si

spostano da una posizione all’altra generalmente lungo un percorso definito o

che possono ruotare.

C – Rischio di scivolamento per la presenza di paste da

stampa ed acqua sul pavimento

D – Microclima disagevole per la continua presenza di acqua.

E – Rumore per le operazioni di lavaggio manuale con getto

d’acqua a pressione

F -

Esposizione a solventi utilizzi

per la pulizia di racle intrise con particolari paste da stampa

Danno Atteso

A – Lesioni di mani

e arti superiori. Si segnala un infortunio mortale su una macchina lavagamelle

priva del dispositivo di blocco

B – Lesioni per schiacciamento, urto o cesoiamento

C – Contusioni e

fratture

D – Esposizione a microclima disagevole

E – Effetti uditivi ed extrauditivi

F – Effetti tossici

Interventi prevenzionistici

|

A – Ripari fissi o mobili

interbloccati con segregazione completa delle parti della macchina

interessate. (Foto1 A) |

|

|

|

Foto 1 A |

B – Per il lavaggio in automatico devono essere previsti

dispositivi di sicurezza o recinzioni. Devono essere previsti dispositivi di

sicurezza o chiusure di protezione per i dispositivi di movimentazione o gli

elementi operativi allo scopo di impedire l’accesso alle zone pericolose.

C – Il pavimento deve essere progettato per facile deflusso dei liquidi o dell’acqua di lavaggio.

Griglie e comunque piastrelle antiscivolo devono essere previste per questo locale

D – Predisporre le aperture

previste dal locale regolamento di igiene per una ventilazione naturale e

dotare i lavoratori di idonei DPI (stivali, grembiuli per evitare di bagnarsi).

E – Preferire i sistemi

automatici a quelli manuali in ogni caso dotare i lavoratori di idonei DPI per

l’esposizione al rumore.

F – Limitare l’uso di

sostanze nocive.

NOTA

Le “macchine per la pulizia dei quadri” non vengono

espressamente citate nella UNI 11111: 1997, all’interno di una specifica

sezione.

I riferimenti tecnici alla norma UNI

11111:1997 devono pertanto essere ricercati analizzando i singoli macchinari

installati o parti costitutive degli stessi.

4

–1 Vaporizzaggio tessuti

Il

Vaporizzaggio è l’operazione applicata al supporto stampato asciutto per

fissare stabilmente i coloranti alla fibra; infatti, i coloranti e tutti i

prodotti della pasta da stampa sono trattenuti nel film secco di addensante

sulla superficie del materiale.

Durante

il vaporizzaggio, l’azione dell’umidità condensata sulla fibra combinata con

l’azione del calore dell’ambiente, fa sì che il colorante si diffonda dallo

strato superficiale all’interno della fibra e vi si fissi.

4

– 2 Lavaggio tessuti

Il

lavaggio del tessuto vaporizzato serve ad allontanare dal tessuto il colorante

non fissato, l’addensante, i prodotti di reazione ed i reagenti ancora

presenti, E’ un’operazione delicata in quanto si deve impedire, con l’uso di

idonei disperdenti e prodotti chimici, che il colorante non fissato vada a

tingere le parti chiare della stampa. Gli

impianti sono simili a quelli di cui al punto 1 – 2 “purga e/o lavaggio

tessuti”; più spesso vengono utilizzate barche di lavaggio simili a quelle

utilizzate per la tintura. Vengono impiegati saponi e sostanze riducenti (quali

idrosolfito di sodio)

4 –1 VAPORIZZAGGIO TESSUTI

Rischi Lavorativi:

A

– Possibilità di contatto con il vapore.

B – Presenza del movimento “d’andirivieni” del faldatore con

possibilità di urto, schiacciamento o cesoiamento

C – Possibilità di caduta, urto e intrappolamento

dell’operatore all’interno di recipienti o elementi dell’impianto.

D – Presenza di oblò di ispezione o porte di accesso a zone

pericolose della macchina, con possibilità di cattura, trascinamento, urto.

E

– Possibilità di contato con superfici a temperature superiori a 65 °C

Danno atteso

A – Ustioni

B – Lesioni a mani e arti

superiori

C – Lesioni anche gravissime

da schiacciamento

D – Lesioni anche gravissime

da schiacciamento

E – Ustioni

Interventi prevenzionistici

A

– In caso di vaporizzatori atmosferici:

deve essere evitato lo scarico di vapore in quantità

pericolose dalle aperture di entrata e di uscita del tessuto (per esempio, per

determinati tipi di vaporizzatori possono essere utilizzati dispositivi di tenuta,

anche idraulica, e fessure di scarico).