1. COMPARTO : PICCOLE E MEDIE AZIENDE CHE TAGLIANO E RIFINISCONO IL VETRO PIANO NEL COMUNE DI ROMA 2. CODICI ISTAT : 26.12 3. CODICE ISPESL :ZONA DI RILEVAZIONE 4. NAZIONALE : 5. REGIONALE : 6. PROVINCIALE : 7. USL : RMA,RMB,RMC,RMD 8. ANNO RILEVAZIONE : 1998 9. NUMERO ADDETTI 9A. IMPIEGATI : 3 uomini 30 donne 9B. OPERAI : 158 uomini 2 donne 10. N.AZIENDE : 34 11. STRUTTURA DI RILEVAZIONE : IGEAM srl - Servizi e studi per lo sviluppo sostenibile 12. REFERENTE QUALIFICA : NOME : MICHELE / PIERO COGNOME : CASCIANI / SANTANTONIO INDIRIZZO : c/o IGEAM srl - VIA DELLA TRASFIGURAZIONE, 2 CAP : 00151 CITTÀ : ROMA PROVINCIA : RM TELEFONO : 06/5327031 FAX : 06/53270330 E-MAIL : igeam@tin.it 13. INFORTUNI: TOTALE 136 DI CUI MORTALI 0 14. MALATTIE PROFESSIONALI

| DENOMINAZIONE | N.CASI | COD.INAIL |

|---|---|---|

NOTE: MALATTIE PROFESSIONALI: NELLA RICERCA NON SONO STATI RISCONTRATI CASI DI MALATTIE PROFESSIONALI. IL NUMEROD EGLI INFORTUNI È RELATIVO AL TRIENNIO 1995-1998

Definizione del comparto di riferimento.

La realizzazione di questo progetto si colloca nellambito di un lavoro che implementa una banca dati sui rischi professionali connessi alle attività di taglio e rifinitura di lastre di vetro piano e quindi, che fornisce alle aziende ed agli operatori del settore un riferimento e una linea di comportamento rispetto a problemi legati alligiene ed alla sicurezza sul lavoro. In particolare sono state considerate:

Piccole e medie aziende vetrarie che operano nel comune di Roma e che si occupano di taglio e rifinitura delle lastre di vetro piano".

Descrizione del comparto

Ciclo produttivo

Una volta prodotto nei forni il vetro piano (liscio, in rilievo o sotto forma di specchio) viene distribuito alle numerose aziende di piccola e media dimensione che provvedono alla rifinitura finale, su commissione, e alla vendita al dettaglio.

Le operazioni di vetreria consistono principalmente in taglio, molatura o finitura, lavaggio, decorazione, sabbiatura, talvolta composizione artistica o il trattamento antisfondamento e messa in opera.

Raramente le lastre di vetro piano subiscono tutti questi trattamenti. La sola operazione che accomuna tutti i lavorati il taglio.

Una analisi più dettagliata delle singole fasi del ciclo produttivo riportata nel grafico che segue (flow-chart).

Dal diagramma si vede che le attività svolte possono essere raggruppate nei seguenti gandi gruppi:

FLOW-CHART

Descrizione del campione di aziende analizzato

Il comparto considerato, si colloca, secondo quanto redatto dallISPESL, tra i Settori lavorativi" del ramo Produttivo", e più precisamente viene elencato allinterno del Settore n 709 (Vetrerie) con il Codice ATECO 26.12 definito come Lavorazione e trasformazione del vetro piano.

Secondo quanto rilevato dalle banche dati consultate (INAIL, CERVED), nellanno1998, il numero di imprese di questo tipo presenti nella provincia di Roma, sono circa 154, con un numero totale di addetti di circa 362 unità, non chiaramente ripartite tra operai e impiegati, e tra uomini e donne: dai sopralluoghi effettuati comunque, si riscontrato che la totalità degli operai risulta di sesso maschile, mentre le donne che lavorano nel settore (circa 1/6 di tutti gli addetti), svolgono esclusivamente funzioni impiegatizie. Ad un sondaggio diretto (telefonico) hanno dichiarato di avere meno di tre addetti circa il 70% delle aziende.

Le operazioni speciali" (elencate nel paragrafo precedente come altre operazioni") sono svolte con macchine come la sabbiatrice o la bisellatrice sono in genere di nuova costruzione e perciò normalmente in condizioni di sicurezza, ciò, oltre a garantire la salute dei lavoratori, permette ritorni economici nelle lavorazioni. Le vecchie macchine utensili sono, pertanto, poco utilizzate anche per motivi di produttività e di economicità. Poche aziende fanno queste operazioni speciali"; in genere sono quelle con maggiori dimensioni.

I rischi trasversali che si possono verificare sono soprattutto dovuti alla rottura accidentale delle lastre durante la loro movimentazione da un macchinario al successivo, che spesso avviene con il carroponte dotato di apposite strutture prensili (ventose o similari).

Il danno rilevato

Lanalisi che stata condotta ha permesso di compiere una rilevazione sia degli infortuni che delle malattie professionali (peraltro assenti) verificatisi nellultimo triennio.

Lanalisi più dettagliata dei fattori di rischio riportata nei documenti di ogni singola fase. Qui, in via preliminare si riportano delle considerazioni generali sui rischi più rilevanti per linsorgenza di malattie professionali.

Le polveri silicee, che rappresentano un serio pericolo per la silicosi, vengono portate abbondantemente sotto i livelli di riferimento per la protezione dei lavoratori (10mg/m3 per le polveri e 0,1mg/m3 per il quarzo respirabile) con sistemi di abbattimento ad umido, che garantiscono una efficace riduzione del particolato (si arriva a circa 1 mg/m3 per le polveri inalabili e a qualche mg/m3 per il quarzo nelle polveri respirabili).

Per quanto riguarda il rumore risulta di molto inferiore agli standard con la sola eccezione dei luoghi adibiti al taglio. Questo non per quanto riguarda la fase in sè, ma per la rottura degli scarti che vengono volutamente buttati nei contenitori con violenza, per aumentarne il grado di fratturazione e quindi la successiva compattazione. Il rumore così generato può raggiungere e superare gli 80 dBA.

Queste appena descritte possono essere alcune delle ragioni per cui, nel campione di aziende analizzate, non sono stati censiti casi di malattie professionali.

Per quanto riguarda invece gli infortuni, il numero di quelli dichiarati dalle aziende contattate stato pari a 136.

Nel seguito, dato il loro cospicuo numero, viene riportata unanalisi statistica approfondita del fenomeno.

I dati relativi allanno 1998 sono riferiti ad un periodo di 11 mesi (gennaio novembre)

Tabella degli infortuni degli ultimi tre anni

Lindice di frequenza rilevato per il comparto analizzato pari a 13. Tale valore in linea con gli indici tipici del settore industriale/artigianale.

E chiarissima una prevalenza del taglio alla mano rispetto a tutte le altre tipologie di infortunio. E inoltre chiaro che, negli ultimi tre anni, ad azienda di maggiori dimensioni corrisponde un indice di frequenza minore.

Questo può dipendere da:

.

L'analisi degli infortuni per anno evidenzia un chiaro andamento decrescente.

La riduzione, nel corso dei tre anni, e pari a circa il 56.%, pari al rapporto tra lIndice di Frequenza dellanno 1998* e quello del 1996.

Tale riduzione del numero di infortuni può essere spiegata con il graduale adeguamento nellattuazione della 626" ed un maggiore scrupolo nelluso di attrezzature, dispositivi di protezione e procedure corrette e commisurate al rischio.

Lanalisi suddivisa per anno di infortunio conferma che in tutti i periodi presi in considerazione il taglio alla mano ed al braccio restano i più frequenti tra gli infortuni.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Stoccaggio lastre 2. COD.INAIL : 7355 3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Movimentazione manuale dei carichi; elementi taglienti. 4. CODICE DI RISCHIO : 5. N.ADDETTI : 36

FASE 1 Stoccaggio lastre

Questa fase richiede tre operazioni:

Al fine di evitare che le lastre urtando tra loro si righino, la casa produttrice pone su di esse un sottile strato di polvere calcarea.

Capitolo 1.2 Attrezzature e macchine

Le attrezzature normalmente utilizzate sono:

|

Tirachiodi e martelli |

Vengono utilizzati per togliere le assi di legno dallimballaggio dei vetri. |

|

Carroponte con argano |

Ancorato al soffitto completamente automatizzato e viene regolato a distanza. Spesso fornito di un sistema a ventose per prendere anche i vetri singoli. Letà massima di 5 anni e sono tutti marchiati CE. |

|

Scaffalatura metallica |

Composta da scaffali verticali scorrevoli dove vengono poste le lastre a seconda delle loro tipologie |

Capitolo 1.3 Il fattore di rischio

I principali rischi sono dovuti a:

Capitolo 1.4 Il danno atteso

Nei sopralluoghi effettuati nelle aziende prese a campione sono stati rilevati infortuni relativi al contatto con le superfici taglienti delle lastre o alla rottura delle stesse.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per ciascuna delle fasi di lavoro.

Capitolo 1.5 Gli interventi

Capitolo 1.6 Appalti

Non sono previsti appalti in questa fase neanche per le aziende più piccole.

Capitolo 1.7 Riferimenti legislativi

|

L. 5.3.1990, n. 46 |

Norme per la sicurezza degli impianti. |

|

D.P.R. 6.12.1991, n. 447 |

Regolamento di attuazione della legge 5 marzo 1990 n 46, in materia di sicurezza degli impianti. |

|

D.L.vo 4.12.92, n.476 |

Attuazione della direttiva 89/336/CEE del Consiglio del 3 maggio 1989, in materia di ravvicinamento delle legislazioni degli Stati membri relative alla compatibilità elettromagnetica, modificata dalla direttiva 92/31/CEE del Consiglio del 28 aprile 1992 . |

|

D.M. 15.9.1994 |

Elenco delle norme armonizzate sulla compatibilità elettromagnetica. |

|

D. P. R. 24.07.1996, n. 459 |

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

|

D.L.vo 05.02.1997,n. 22 |

Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

|

D.L.vo 19.9.1994, n. 626 |

Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

D.L.vo 19.03.1996, n 242 |

Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

UNI 10380, maggio 94 |

Illuminotecnica. Illuminazione di interni con luce artificiale. |

|

UNI 10530, febbraio 97 |

Principi di ergonomia della visione. Sistemi di lavoro e di illuminazione. |

Capitolo 1.8 Fenomeni interagenti con lambiente

Esiste la possibilità di dispersione di scaglie di vetro anche di bassa dimensione a causa di rottura di alcune lastre.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Taglio con vidia 2. COD.INAIL : 7355 3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Meccanici: apparecchiatura; Agenti fisici: Rumore; Elementi taglienti. 4. CODICE DI RISCHIO : 5. N.ADDETTI : 36

FASE 2 Taglio con vidia

Capitolo 2.1 Descrizione

La fase comporta la posizionatura della lastra sul tavolo di lavoro e il taglio mediante utensile con punte in vidia (diamante sintetico che sostituisce il diamante industriale) oppure mediante tagliatrice elettronica computerizzata.

Capitolo 2.2 Attrezzature e macchine

Le attrezzature normalmente utilizzate sono:

|

Tavolo da taglio rettilineo e sagomato |

Tavolo rivestito da una superficie gommata con delle soffianti che consentono lagevole spostamento delle lastre. Può essere verticalizzato per poter adagiarvi le lastre direttamente trasportate dal carroponte. Ha generalmente unetà di 3-4 anni ed dotato di marchiatura CE |

|

Utensile manuale con vidia |

Utilizza lestrema fragilità del vetro come coadiuvante al taglio. Il vidia (con durezza equivalente a quella del diamante) scalfisce il vetro creando una linea preferenziale di fratturazione. Al primo colpo secco la lastra si rompe proprio in corrispondenza della scalfitura. |

|

Squadre |

Vengono utilizzate per indirizzare lutensile con vidia. |

|

Tagliatrice elettronica computerizzata |

Sempre dotata di vidia ha il vantaggio di tagliare unintera lastra in pezzi giustapposti che ne ottimizzano luso. E di recente concezione ed ha unetà media di 2 anni. E dotato di marchiatura CE. |

Capitolo 2.3 Il fattore di rischio

I principali rischi sono dovuti a:

Capitolo 2.4 Il danno atteso

Nei sopralluoghi effettuati nelle aziende prese a campione, non sono stati indicati infortuni imputabili direttamente a questa fase lavorativa. Sulla base dellanalisi degli infortuni del documento introduttivo, il mancato uso dei guanti può implicare, in generale, un maggiore rischio di taglio.

Capitolo 2.5 Gli interventi

Capitolo 2.6 Appalti

Questa fase non ha elementi gestiti in appalto dalle aziende intervistate.

Capitolo 2.7 Riferimenti legislativi

|

L. 5.3.1990, n. 46 |

Norme per la sicurezza degli impianti. |

|

D.P.R. 6.12.1991, n. 447 |

Regolamento di attuazione della legge 5 marzo 1990 n 46, in materia di sicurezza degli impianti. |

|

D.L.vo 15.08.1991, n. 277 |

Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

|

D.L.vo 05.02.1997,n. 22 |

Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

|

D.P.R. 24.07.1996, n. 459 |

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

|

D.L.vo 19.9.1994, n. 626 |

Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

D.L.vo 19.03.1996, n 242 |

Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

UNI 10380, maggio 94 |

Illuminotecnica. Illuminazione di interni con luce artificiale. |

|

UNI 10530, febbraio 97 |

Principi di ergonomia della visione. Sistemi di lavoro e di illuminazione. |

Capitolo 2.8 Fenomeni interagenti con lambiente

Gli scarti vengono raccolti in appositi contenitori, che vengono raccolti dallapposito consorzio.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Applicazione pellicola antisfondamento 2. COD.INAIL : 7355 3. FATTORE DI RISCHIO : Agenti Fisici: radiazioni ionizzanti, microclima; movimentazione manuale dei carichi; Elementi taglienti. 4. CODICE DI RISCHIO : 5. N.ADDETTI : 6

FASE 3 Applicazione pellicola antisfondamento

Capitolo 3.1 Descrizione

Viene applica una pellicola di materiale plastico che, riscaldandosi mediante i raggi UVA di una lampada, aderisce perfettamente al vetro e ne impedisce la dispersione dei frammenti in caso di rottura mantenendone la coesione. La temperatura relativamente poco elevata non provoca un canbiamento di stato ne della pellicola ne, tanto meno, del vetro e quindi non si verifica dispersione di vapori. Il metodo molto simile allapplicazione della pellicola trasparente utilizzata in cucina. Particolarmente utile nella creazione di vetri di sicurezza e parabrezza di autovetture. Larea dedicata a queste operazioni delimitata e protetta per evitare che un contatto accidentale provochi un deterioramento irreparabile della qualità del prodotto.

Capitolo 3.2 Attrezzature e macchine

Le attrezzature normalmente utilizzate sono:

|

Lampada UV |

La sua luce, parzialmente riflessa dalla lastra stessa, favorisce la perfetta adesione della pellicola alla lastra. La sua età non supera mai i 3 anni ed marchiata CE. |

|

Taglierina manuale |

Utilizzata per ritagliare la pellicola nella forma necessaria allapplicazione. |

Capitolo 3.3 Il fattore di rischio

I principali rischi sono dovuti a:

Capitolo 3.4 Il danno atteso

Nei sopralluoghi effettuati nelle aziende prese a campione, non sono stati indicati infortuni, imputabili a questa fase lavorativa, negli ultimi tre anni.

Dove sono state effettuate analisi per verificare lesistenza in questa fase di elementi volatili nocivi lesito stato negativo.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per ciascuna delle fasi di lavoro.

Capitolo 3.5 Gli interventi

Capitolo 3.6 Appalti

Vista la rarità di questa operazione nell80% dei casi viene appaltata lintera fase a vetrerie specializzate. Esse possono essere le vetrerie di grossa dimensione o quelle che per scelta di mercato si occupano solo di questa fase.

Capitolo 3.7 Riferimenti legislativi

|

L. 5.3.1990, n. 46 |

Norme per la sicurezza degli impianti. |

|

D.P.R. 6.12.1991, n. 447 |

Regolamento di attuazione della legge 5 marzo 1990 n 46, in materia di sicurezza degli impianti. |

|

D.L.vo 15.08.1991, n. 277 |

Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

|

D.L.vo 05.02.1997,n. 22 |

Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

|

D.P.R. 24.07.1996, n. 459 |

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

|

D.P.R. 19.03.1956, n 303 |

Norme generali per l'igiene del lavoro |

|

D.P.R. 27.04.1955, n 547 |

Norme per la prevenzione degli infortuni. |

|

D.L.vo 19.9.1994, n. 626 |

Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

D.L.vo 19.03.1996, n 242 |

Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

L. 10.05.1976, n 319 |

Norme per la tutela delle acque dall'inquinamento. |

Capitolo 3.8 Fenomeni interagenti con lambiente

Dispersione di rifiuti solidi assimilabili a quelli urbani (pellicole).

All. 3

I.S.P.E.S.L.

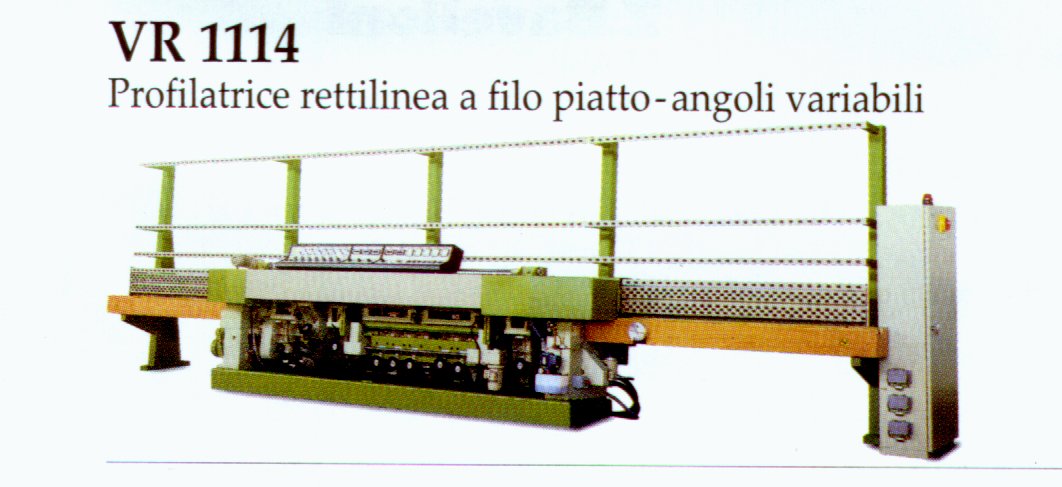

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Molatura (Profilatrice verticale) 2. COD.INAIL : 7355 3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Meccanici: apparecchiatura; Movimentazione manuale dei carichi; Elementi taglienti; Agenti Fisici: Rumore, polvere. 4. CODICE DI RISCHIO : 5. N.ADDETTI : 18

FASE 4 Molatura (Profilatrice verticale)

La lastra già tagliata viene messa nella macchina dove vengono molati i bordi con inclinazione variabile selezionata automaticamente .

Capitolo 4.2 Attrezzature e macchine

Le attrezzature normalmente utilizzate sono:

Profilatrice verticale

Capitolo 4.3 Il fattore di rischio

I principali rischi sono dovuti a:

Capitolo 4.4 Il danno atteso

Nei sopralluoghi effettuati nelle aziende prese a campione, non sono stati indicati infortuni imputabili a questa fase negli ultimi tre anni.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per ciascuna delle fasi di lavoro.

Capitolo 4.5 Gli interventi

Capitolo 4.6 Appalti

Questa fase viene sempre effettuata allinterno dellazienda stessa.

Capitolo 4.7 Riferimenti legislativi

|

L. 5.3.1990, n. 46 |

Norme per la sicurezza degli impianti. |

|

D.P.R. 6.12.1991, n. 447 |

Regolamento di attuazione della legge 5 marzo 1990 n 46, in materia di sicurezza degli impianti. |

|

D.L.vo 15.08.1991, n. 277 |

Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

|

D.L.vo 05.02.1997,n. 22 |

Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

|

D.P.R. 24.07.1996, n. 459 |

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

|

D.P.R. 19.03.1956, n 303 |

Norme generali per l'igiene del lavoro |

|

D.P.R. 27.04.1955, n 547 |

Norme per la prevenzione degli infortuni. |

|

D.L.vo 19.9.1994, n. 626 |

Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

D.L.vo 19.03.1996, n 242 |

Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

UNI EN 292 settembre 91 PARTE I |

Sicurezza del macchinario. Concetti fondamentali, principi generali di progettazione. Terminologia, metodologia di base. |

|

UNI EN 292 settembre 91 PARTE II |

Sicurezza del macchinario. Concetti fondamentali, principi generali di progettazione. Specifiche e principi tecnici. |

|

UNI EN 294 giugno 92 |

Sicurezza del macchinario. Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

UNI EN 349 aprile 93 |

Sicurezza del macchinario. Spazi minimi per evitare lo schiacciamento di parti del corpo. |

Capitolo 4.8 Fenomeni interagenti con lambiente

Esiste la possibilità di dispersione di particelle solide contenute nei fanghi. Solitamente essi sono raccolti in delle vasche a sezione rettangolare che sono periodicamente svuotate (mediamente ogni settimana). Questi fanghi, nei quali comunque la fase liquida sempre preponderante, vengono trattati ,insieme a quelli provenienti dalle altre macchine utensili, secondo la metodologia descritta nella FASE 10 Smaltimento dei fanghi".

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Lavaggio prodotto finale 2. COD.INAIL : 7355 3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Meccanici: apparecchiatura 4. CODICE DI RISCHIO : 5. N.ADDETTI : 18

FASE 5 Lavaggio prodotto finale

Le lastre, alla fine del processo di lavorazione, passano nella macchina lavatrice dove perdono la residua patina di polvere calcarea (che serviva ad evitare le rigature per strofinio), e viene rimossa la patina grassa lasciata durante la manipolazione degli operatori nelle varie lavorazioni che precedono questa fase.

Qualora manchi questa macchina si può procedere efficacemente con un panno umido o una pelle di daino anche se leffetto finale decisamente inferiore.

Capitolo 5.2 Attrezzature e macchine

Le attrezzature normalmente utilizzate sono:

|

Lavatrice |

Molto simile, come concezione, alla profilatrice verticale composta anchessa di un piano di appoggio subverticale con dei rulli gommati che imprimono alla lastra un moto costante. La macchina ha dei rulli a spazzola e dei getti di acqua. Completamente chiusa e protetta dotata di vasche di raccolta delle acque che devono essere svuotate periodicamente. Ha una età di circa 2 anni anche se nelle aziende di piccole dimensioni totalmente assente. E dotata di marchiatura CE. |

Capitolo 5.3 Il fattore di rischio

I principali rischi sono dovuti a:

Capitolo 5.4 Il danno atteso

Nei sopralluoghi effettuati nelle aziende prese a campione, non sono stati indicati infortuni imputabili direttamente a questa fase lavorativa.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per ciascuna delle fasi di lavoro.

Capitolo 5.5 Gli interventi

Capitolo 5.6 Appalti

Questa fase viene svolta sempre allinterno dellazienda stessa.

Capitolo 5.7 Riferimenti legislativi

|

L. 5.3.1990, n. 46 |

Norme per la sicurezza degli impianti. |

|

D.P.R. 6.12.1991, n. 447 |

Regolamento di attuazione della legge 5 marzo 1990 n 46, in materia di sicurezza degli impianti. |

|

D.L.vo 15.08.1991, n. 277 |

Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

|

D.L.vo 05.02.1997,n. 22 |

Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

|

D.P.R. 24.07.1996, n. 459 |

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

|

D.L.vo 19.9.1994, n. 626 |

Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

D.L.vo 19.03.1996, n 242 |

Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

Capitolo 5.8 Fenomeni interagenti con lambiente

Esiste la possibilità di dispersione di particelle solide contenute nei fanghi. Solitamente essi sono raccolti in delle vasche a sezione rettangolare che sono periodicamente svuotate (mediamente ogni settimana). Questi fanghi, nei quali comunque la fase liquida sempre preponderante, vengono trattati ,insieme a quelli provenienti dalle altre macchine utensili, secondo la metodologia descritta nella FASE 10 Smaltimento dei fanghi".

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Sabbiatura 2. COD.INAIL : 7355 3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Meccanici: apparecchiatura 4. CODICE DI RISCHIO : 5. N.ADDETTI : 8

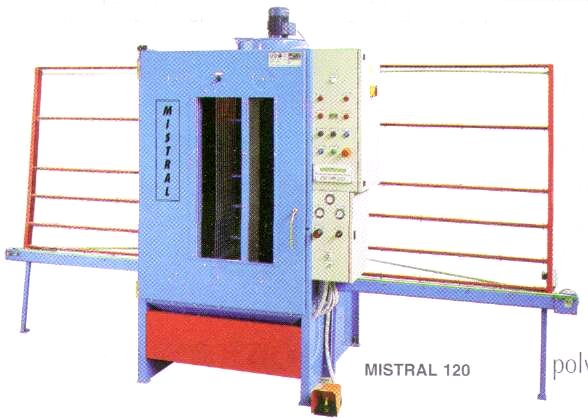

FASE 6 Sabbiatura

La lastra già tagliata e molata viene messa nella macchina dove viene investita da getti di sabbia silicea che ne irruvidisce la superficie rendendola opaca. Mediante lapplicazione di opportune maschere si possono realizzare decorazioni utilizzando leffetto opaco trasparente. Questa operazione non si effettua per i vetri a rilievo o disegnati.

Capitolo 6.2 Attrezzature e macchine

Le attrezzature normalmente utilizzate sono:

|

Sabbiatrice |

Composta di un piano di appoggio subverticale con dei rulli gommati che imprimono alla lastra un moto costante e di una spruzzatrice di sabbia. Un getto di acqua raccoglie sia la sabbia che la polvere dello smeriglio che senza alcuna differenziazione vanno ad aumentare la quantità di fanghi a prevalenza silicea raccolti dalle altre lavorazioni. Ha unetà media di due anni ed dotata di marchiatura CE. |

Capitolo 6.3 Il fattore di rischio

I principali rischi sono dovuti a:

Capitolo 6.4 Il danno atteso

Nei sopralluoghi effettuati nelle aziende prese a campione, non sono stati indicati infortuni imputabili a questa fase negli ultimi tre anni.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per ciascuna delle fasi di lavoro.

Capitolo 6.5 Gli interventi

Capitolo 6.6 Appalti

Questa fase viene sempre effettuata allinterno dellazienda stessa e le aziende del comparto non dotate di questa attrezzatura non effettuano questa operazione ne la appaltano allesterno.

Capitolo 6.7 Riferimenti legislativi

|

L. 5.3.1990, n. 46 |

Norme per la sicurezza degli impianti. |

|

D.P.R. 6.12.1991, n. 447 |

Regolamento di attuazione della legge 5 marzo 1990 n 46, in materia di sicurezza degli impianti. |

|

D.L.vo 15.08.1991, n. 277 |

Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

|

D.L.vo 05.02.1997,n. 22 |

Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

|

D.P.R. 24.07.1996, n. 459 |

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

|

D.P.R. 19.03.1956, n 303 |

Norme generali per l'igiene del lavoro |

|

D.P.R. 27.04.1955, n 547 |

Norme per la prevenzione degli infortuni. |

|

D.L.vo 19.9.1994, n. 626 |

Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

D.L.vo 19.03.1996, n 242 |

Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

UNI EN 292 settembre 91 PARTE I |

Sicurezza del macchinario. Concetti fondamentali, principi generali di progettazione. Terminologia, metodologia di base. |

|

UNI EN 292 settembre 91 PARTE II |

Sicurezza del macchinario. Concetti fondamentali, principi generali di progettazione. Specifiche e principi tecnici. |

|

UNI EN 294 giugno 92 |

Sicurezza del macchinario. Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

UNI EN 349 aprile 93 |

Sicurezza del macchinario. Spazi minimi per evitare lo schiacciamento di parti del corpo. |

Capitolo 6.8 Fenomeni interagenti con lambiente

Esiste la possibilità di dispersione di particelle solide contenute nei fanghi. Solitamente essi sono raccolti in delle vasche a sezione rettangolare che sono periodicamente svuotate (mediamente ogni settimana). Questi fanghi, nei quali comunque la fase liquida sempre preponderante, vengono trattati ,insieme a quelli provenienti dalle altre macchine utensili, secondo la metodologia descritta nella FASE 10 Smaltimento dei fanghi".

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI

1. FASE DI LAVORAZIONE : Preparazione forma di compensato

2. COD.INAIL : 7355

3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Meccanici: apparecchiatura;

Agenti Fisici: polveri, rumore. Movimentazione manuale dei carichi.

4. CODICE DI RISCHIO :

5. N.ADDETTI : 7

FASE 7 Preparazione forma di compensato

Questa fase consiste nella realizzazione di forme di compensato per profili particolari delle lastre di vetro.

Capitolo 7.2 Attrezzature e macchine

Le attrezzature normalmente utilizzate sono:

|

Seghetto da intarsio |

Servono per particolari intarsi |

|

cesoie |

Adatti per i tagli più grossolani. |

|

Trapani |

Normali trapani elettrici, che vengono utilizzati anche per i fori nel vetro Tra tutte le macchine sono quelle che hanno la più vasta varietà di anno di acquisto con una media di 5 anni di età. Nel 90% dei casi presente marchiatura CE. |

|

Levigatrice |

E utilizzata per rifinire i bordi della forma. Spesso del tipo collegato al trapano ne rappresenta un accessorio. Nei casi in cui sia una macchina a se stante dotata di marchiatura CE. |

Capitolo 7.3 Il fattore di rischio

I principali rischi sono dovuti a:

Capitolo 7.4 Il danno atteso

Nei sopralluoghi effettuati nelle aziende prese a campione, non sono stati indicati infortuni negli ultimi tre anni.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per ciascuna delle fasi di lavoro.

Capitolo 7.5 Gli interventi

Capitolo 7.6 Appalti

Talvolta questa fase viene appaltata allesterno (es. falegnamerie).

Capitolo 7.7 Riferimenti legislativi

|

L. 5.3.1990, n. 46 |

Norme per la sicurezza degli impianti. |

|

D.P.R. 6.12.1991, n. 447 |

Regolamento di attuazione della legge 5 marzo 1990 n 46, in materia di sicurezza degli impianti. |

|

D.L.vo 15.08.1991, n. 277 |

Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

|

D.L.vo 05.02.1997,n. 22 |

Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

|

D.P.R. 24.07.1996, n. 459 |

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

|

D.P.R. 19.03.1956, n 303 |

Norme generali per l'igiene del lavoro |

|

D.P.R. 27.04.1955, n 547 |

Norme per la prevenzione degli infortuni. |

|

D.L.vo 19.9.1994, n. 626 |

Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

D.L.vo 19.03.1996, n 242 |

Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

UNI EN 292 settembre 91 PARTE I |

Sicurezza del macchinario. Concetti fondamentali, principi generali di progettazione. Terminologia, metodologia di base. |

|

UNI EN 292 settembre 91 PARTE II |

Sicurezza del macchinario. Concetti fondamentali, principi generali di progettazione. Specifiche e principi tecnici. |

|

UNI EN 294 giugno 92 |

Sicurezza del macchinario. Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

UNI EN 349 aprile 93 |

Sicurezza del macchinario. Spazi minimi per evitare lo schiacciamento di parti del corpo. |

Capitolo 7.8 Fenomeni interagenti con lambiente

Dispersione di trucioli e polveri.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Taglio con la Fresatrice bisellatrice 2. COD.INAIL : 7355 3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Meccanici: apparecchiatura; Agenti Fisici: polveri, rumore; Movimentazione manuale dei carichi. 4. CODICE DI RISCHIO : 5. N.ADDETTI : 8

FASE 8 Taglio con la bisellatrice profilatrice

Capitolo 8.1 Descrizione

Create le forme da seguire per il taglio la lastra viene posta con la forma sul piano di lavoro con la sagoma e viene quindi tagliata sempre con circolazione costante di acqua per labbattimento delle polveri. In questi casi, come prevedibile, la forma non può essere riutilizzata troppe valide.

Capitolo 8.2 Attrezzature e macchine

Le attrezzature normalmente utilizzate sono:

|

Bisellatrice Finitrice |

Composta soprattutto di una mola con alcuni rulli gommati che forniscono un piano attritivo per la collocazione della lastra in fase di intarsio, il moto può essere eccentrico o circolare o anche manovrato manualmente in caso di necessità. Ha unetà media di due anni ed sempre dotata di marchiatura CE. Labbattimento delle polveri di quarzo effettuato con circolazione dacqua per. |

Capitolo 8.3 Il fattore di rischio

I principali rischi sono dovuti a:

Capitolo 8.4 Il danno atteso

Nei sopralluoghi effettuati nelle aziende prese a campione, non sono stati indicati infortuni imputabili a questa fase negli ultimi tre anni.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per ciascuna delle fasi di lavoro.

Capitolo 8.5 Gli interventi

Capitolo 8.6 Appalti

Questa fase viene sempre effettuata allinterno dellazienda stessa.

Capitolo 8.7 Riferimenti legislativi

|

L. 5.3.1990, n. 46 |

Norme per la sicurezza degli impianti. |

|

D.P.R. 6.12.1991, n. 447 |

Regolamento di attuazione della legge 5 marzo 1990 n 46, in materia di sicurezza degli impianti. |

|

D.L.vo 15.08.1991, n. 277 |

Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

|

D.L.vo 05.02.1997,n. 22 |

Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

|

D.P.R. 24.07.1996, n. 459 |

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

|

D.P.R. 19.03.1956, n 303 |

Norme generali per l'igiene del lavoro |

|

D.P.R. 27.04.1955, n 547 |

Norme per la prevenzione degli infortuni. |

|

D.L.vo 19.9.1994, n. 626 |

Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

D.L.vo 19.03.1996, n 242 |

Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

UNI EN 292 settembre 91 PARTE I |

Sicurezza del macchinario. Concetti fondamentali, principi generali di progettazione. Terminologia, metodologia di base. |

|

UNI EN 292 settembre 91 PARTE II |

Sicurezza del macchinario. Concetti fondamentali, principi generali di progettazione. Specifiche e principi tecnici. |

|

UNI EN 294 giugno 92 |

Sicurezza del macchinario. Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

UNI EN 349 aprile 93 |

Sicurezza del macchinario. Spazi minimi per evitare lo schiacciamento di parti del corpo. |

Capitolo 8.8 Fenomeni interagenti con lambiente

Esiste la possibilità di dispersione di particelle solide contenute nei fanghi. Solitamente essi sono raccolti in delle vasche a sezione rettangolare che sono periodicamente svuotate (mediamente ogni settimana). Questi fanghi, nei quali comunque la fase liquida sempre preponderante, vengono trattati, insieme a quelli provenienti dalle altre macchine utensili, secondo la metodologia descritta nella FASE 10 Smaltimento dei fanghi".

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Consegna 2. COD.INAIL : 7355 3. FATTORE DI RISCHIO : Rischi fisici: movimentazione manuale dei carichi; Elementi taglienti 4. CODICE DI RISCHIO : 5. N.ADDETTI : 44

FASE 9 Consegna

Capitolo 9.1 Descrizione

Questa fase implica il trasporto dei prodotti finiti in unarea dedicata, solitamente diversa da quella di arrivo dei mezzi di scarico, e la consegna, agli acquirenti, del materiale ordinato.

Nei casi di vetri da serramenti la consegna prevede la messa in opera a domicilio che comporta limpiego di utensili di piccola dimensione. Il fissaggio dei vetri avviene ormai esclusivamente mediante guarnizioni di gomma e, solo raramente, con luso di silicone. Il mastice oleoso, in voga negli anni 50 60 ormai totalmente eliminato anche dagli operatori più tradizionalisti.

Capitolo 9.2 Attrezzature e macchine

Le attrezzature normalmente utilizzate sono:

|

Utensili portatili |

Usualmente si tratta di un utensile portatile al vidia magari abbinato allutilizzazione di una ventosa. Non si usano utensili elettrici perché tutte le operazioni più complesse vengono effettuate solo in laboratorio. |

|

Carroponte con argano |

Ancorato al soffitto completamente automatizzato e viene regolato a distanza. Spesso fornito di un sistema a ventose per prendere anche i vetri singoli. Letà massima di 5 anni e sono tutti marchiati CE. |

|

Autocarri per il trasporto |

Non hanno forme particolari ma hanno solitamente delle speciali cavalletti che mantengono i vetri verticali e separati tra loro. |

Capitolo 9.3 Il fattore di rischio

I principali rischi sono dovuti a:

Capitolo 9.4 Il danno atteso

Nei sopralluoghi effettuati nelle aziende prese a campione, stato indicato un infortunio, imputabile a questa fase, negli ultimi tre anni.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per ciascuna delle fasi di lavoro.

Capitolo 9.5 Gli interventi

Capitolo 9.6 Appalti

La fase non mai appaltata.

Capitolo 9.7 Riferimenti legislativi

|

L. 5.3.1990, n. 46 |

Norme per la sicurezza degli impianti. |

|

D.P.R. 6.12.1991, n. 447 |

Regolamento di attuazione della legge 5 marzo 1990 n 46, in materia di sicurezza degli impianti. |

|

D.L.vo 15.08.1991, n. 277 |

Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

|

D.L.vo 05.02.1997,n. 22 |

Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

|

D.P.R. 24.07.1996, n. 459 |

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

|

D.P.R. 19.03.1956, n 303 |

Norme generali per l'igiene del lavoro |

|

D.P.R. 27.04.1955, n 547 |

Norme per la prevenzione degli infortuni. |

|

D.L.vo 19.9.1994, n. 626 |

Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

D.L.vo 494 |

Cantieri temporanei e mobili. |

|

D.L.vo 19.03.1996, n 242 |

Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

Capitolo 9.8 Fenomeni interagenti con lambiente

In caso di rottura di lastre, soprattutto se in fase di trasporto su autocarro, esiste il rischio di dispersione di vetri nellambiente.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Smaltimento fanghi 2. COD.INAIL : 7355 3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca 4. CODICE DI RISCHIO : 5. N.ADDETTI : 11

FASE 10 Smaltimento fanghi

I fanghi provenienti dalla sabbiatrice, dalla profilatrice verticale, dalla bisellatrice verticale, dal lavaggio e da qualsiasi altra macchina con circolazione di acqua vengono fatti convergere in dei sedimentatori flocculatori che raccolgono sul fondo le particelle solide (calcare e silice) che compongono il fango originario. Questi limi silicio calcarei vengono raccolti in sacchetti di plastica consegnati a ditte specializzate per la raccolta e lo smaltimento.

Il flocculatore sedimentatore, che non utilizza sostanze chimiche coadiuvanti, viene posto solitamente in prossimità delluscita dellimpianto e i sacchetti hanno dimensioni tali da non richiedere grossi sforzi per il sollevamento e il trasporto.

Capitolo 10.2 Attrezzature e macchine

Le attrezzature normalmente utilizzate sono:

|

Flocculatore sedimentatore |

Specie di silos tramoggia in cui si deposita il fango che rilascia lentamente lacqua consentendo il prelievo del materiale solido dal fondo. Ha marcatura CE e non ha unetà superiore ai 4 anni. |

Capitolo 10.3 Il fattore di rischio

I principali rischi sono dovuti a:

Capitolo 10.4 Il danno atteso

Nei sopralluoghi effettuati nelle aziende prese a campione, non sono stati indicati infortuni imputabili direttamente o indirettamente a questa fase lavorativa.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per ciascuna delle fasi di lavoro.

Capitolo 10.5 Gli interventi

Capitolo 10.6 Appalti

Questa fase risulta una diretta conseguenza delle fasi 4,5,6,8 dellimpianto. Dove esistono queste fasi essa non può escludersi. E assente solo in quelle vetrerie che si occupano solo di serramenti.

Capitolo 10.7 Riferimenti legislativi

|

L. 5.3.1990, n. 46 |

Norme per la sicurezza degli impianti. |

|

D.P.R. 6.12.1991, n. 447 |

Regolamento di attuazione della legge 5 marzo 1990 n 46, in materia di sicurezza degli impianti. |

|

D.P.R. 24.07.1996, n. 459 |

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

|

D.L.vo 19.9.1994, n. 626 |

Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

D.L.vo 19.03.1996, n 242 |

Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

Capitolo 10.8 Fenomeni interagenti con lambiente

Le particele solide vengono raccolte in appositi contenitori che vengono raccolti dallapposito consorzio.

All. 3

I.S.P.E.S.L.

PROGETTO SI.PRE. REGIONI1. FASE DI LAVORAZIONE : Manutenzione 2. COD.INAIL : 7355 3. FATTORE DI RISCHIO : Elettrici: Sicurezza intrinseca; Meccanici: apparecchiatura 4. CODICE DI RISCHIO : 5. N.ADDETTI : 34

FASE 11 Manutenzione

Capitolo 11.1 Descrizione

Risulta una fase accessoria alla produzione e si compone in genere di fasi manuali e non ripetitive:

Viene svolta da personale specializzato, per le macchine più grosse e costose(sabbiatrice, bisellatrice, lavatrice, profilatrice, tavolo con soffianti e carroponte) , o dagli stessi addetti per le più piccole (trapano, mola, sedimentatore, ecc.).

Capitolo 11.2 Attrezzature e macchine

Le attrezzature normalmente utilizzate sono:

|

Utensili portatili |

Sono utensili di diverso genere e vengono utilizzati normalmente nella regolazione e nella manutenzione delle macchine e degli impianti. |

Capitolo 11.3 Il fattore di rischio

I principali rischi sono dovuti a:

Capitolo 11.4 Il danno atteso

Nei sopralluoghi effettuati nelle aziende prese a campione, non sono stati indicati infortuni imputabili a questa fase negli ultimi tre anni.

Purtroppo la qualità dei dati forniti dalle aziende non tale da poter compiere un approfondimento di dettaglio sul fenomeno per ciascuna delle fasi di lavoro.

Capitolo 11.5 Gli interventi

Capitolo 11.6 Appalti

Nella totalità dei casi appaltata la manutenzione delle macchine, mentre le operazioni di controllo e le piccole riparazioni, sono effettuate da personale interno alle aziende.

Capitolo 11.7 Riferimenti legislativi

|

L. 5.3.1990, n. 46 |

Norme per la sicurezza degli impianti. |

|

D.P.R. 6.12.1991, n. 447 |

Regolamento di attuazione della legge 5 marzo 1990 n 46, in materia di sicurezza degli impianti. |

|

D.L.vo 15.08.1991, n. 277 |

Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE, in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 legge 30 luglio 1990, n. 212. |

|

D.L.vo 05.02.1997,n. 22 |

Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62/CE sugli imballaggi e sui rifiuti di imballaggio. |

|

D.P.R. 24.07.1996, n. 459 |

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368, 93/44 e 93/68 concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine. |

|

D.P.R. 19.03.1956, n 303 |

Norme generali per l'igiene del lavoro |

|

D.P.R. 27.04.1955, n 547 |

Norme per la prevenzione degli infortuni. |

|

D.L.vo 19.9.1994, n. 626 |

Attuazione delle direttive 89/391CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

D.L.vo 19.03.1996, n 242 |

Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626, recante attuazione di direttive comunitarie riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. |

|

UNI EN 292 settembre 91 PARTE I |

Sicurezza del macchinario .Concetti fondamentali, principi generali di progettazione. Terminologia, metodologia di base. |

|

UNI EN 292 settembre 91 PARTE II |

Sicurezza del macchinario .Concetti fondamentali, principi generali di progettazione. Specifiche e principi tecnici. |

|

UNI EN 294 giugno 92 |

Sicurezza del macchinario .Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. |

|

UNI EN 349 aprile 93 |

Sicurezza del macchinario .Spazi minimi per evitare lo schiacciamento di parti del corpo. |

|

L. 10.05.1976, n 319 |

Norme per la tutela delle acque dall'inquinamento. |

Capitolo 11.8 Fenomeni interagenti con lambiente

Esiste la possibilità di dispersione di rifiuti solidi speciali non tossici e non nocivi, rifiuti liquidi come oli lubrificanti esausti, emissioni liquide di acque di scarto dal lavaggio dei pezzi .