REGIONE PIEMONTE

“I profili di rischio nei comparti produttivi dell’artigianato, delle piccole e medie industrie e pubblici esercizi”

Ricerca n° 67/98E – I profili di rischio nei comparti

produttivi dell’artigianato, delle piccole e medie industrie e pubblici

esercizi: Mobilifici.

Hanno realizzato la ricerca:

AZIENDA

SANITARIA LOCALE n.17

Servizio

Prevenzione e Sicurezza Ambienti di Lavoro

Dr. Santo

ALFONZO – Direttore S.Pre.S.A.L. - Responsabile progetto –

santo.alfonzo@asl17.it

Dr. Raffaele

CERON – Medico Dirigente –

raffaele.ceron@asl17.it

Dr. Giuseppe

CALABRETTA – Medico Dirigente –

giuseppe.calabretta@asl17.it

p.i. Paolo

CAVALLO – paolo.cavallo@asl17.it

p.i. Corrado

GAMBA – corrado.gamba@asl17.it

ha inoltre collaborato alla stesura degli elaborati:

Coadiutore amm.vo Marina LAMBERTI

Un ringraziamento a tutti gli operatori dello SPreSAL per la

collaborazione

AGENZIA

REGIONALE PER LA PROTEZIONE AMBIENTALE

Dipartimento di

Grugliasco – Area Tematica Ambienti di Lavoro

Dr. Marco

FONTANA – Responsabile area Tematica

– m.fontana@arpa.piemonte.it

D.ssa Silvia

ANGIOLUCCI – s.angiolucci@arpa.piemonte.it

p.i. Cristina

BERTELLO – c.bertello@arpa.piemonte.it

p.i. Paolo

FORNETTI – p,fornetti@arpa.piemonte.it

Ing. Roberto RIGGIO – r.riggio@arpa.piemonte.it

p.i. Gino

SANVIDO – g.sanvido@arpa.piemonte.it

Hanno inoltre collaborato:

AZIENDA

SANITARIA LOCALE n.5

Servizio

Sovrazonale di Epidemiologia – sepigru@tin.it

D.ssa Antonella

BENA

D.ssa Luisella

GILARDI

In copertina: Saluzzo (panorama) e il Monviso

Febbraio 2002

Indice

1.1 Individuazione del comparto e dell’ambito territoriale

1.2

Il comparto legno nel territorio dell’ASL17

1.3

Attualità dell’iniziativa

1.4

Soggetti partecipanti

2.

Presentazione dell’iniziativa alle parti sociali

3.1

Predisposizione e caratteristiche del questionario

3.2

Elaborazione delle informazioni raccolte

3.3

Esiti e valutazioni di attendibilità

3.3.1 Distribuzione delle aziende per numero di

addetti

3.3.2 Distribuzione delle aziende e degli addetti

per tipologia di lavorazione

3.3.3 Tipologia di legname usato

3.3.4 Tipologia di macchinari in uso

4.

Individuazione del campione di aziende

5. Definizione

dei fattori di rischio

5.1

Polveri di legno

5.1.1 Scelta della tecnica di campionamento

5.1.2 Esiti dei monitoraggio

5.1.3 Esami dei risultati analitici

5.2

Rumore

5.2.1 Scelta della metodologia di monitoraggio

5.2.2 Esiti dei monitoraggi

5.3

Sicurezza macchine

5.3.1 Scelta della metodologia di monitoraggio

5.3.2 Esiti dei monitoraggi

6.1

Fenomeno infortunistico nella Regione Piemonte anni 1990/1998

6.2

Fenomeno infortunistico nell’A.S.L. 17 (anno 2000)

6.3 Fenomeno malattie professionali nelle aziende rispondenti al questionario e in quelle oggetto dei sopralluoghi

6.4

I tumori delle cavità nasali

7. Proposte di

soluzioni per la riduzione dei rischi all’esposizione a polveri

7.1

Polveri di legno

7.1.1 Misure generali

7.1.2 Carteggiatura

7.1.3 Falegnameria

7.2

Rumore

7.3

Igiene e sicurezza sul lavoro

7.3.1 Macchine utensili

7.3.2 Apprestamenti

igienico-assistenziali

7.3.3 Ambienti di lavoro, pavimenti,

passaggi ed uscite di emergenza

7.3.4 Atti di Polizia Giudiziaria

espletati dagli ispettori S.Pre.S.A.L.

8. Conclusioni

9. Bibliografia

Allegati

1 Questionario presentato alle aziende

2 Tracciato record del Data Base usato per l’elaborazione

dei dati

3 Maschera inserimento dati tratti dal questionario

4 Distribuzione delle ditte rispondenti per classe di

addetti (per gruppi di 5 e di 10 addetti)

5 Quantità di legname lavorato per tipologia di legno

(ordine alfabetico)

6 Scheda raccolta dati aziendali

7 Modulo per la registrazione dati fonometrici

8 Scheda ripielogativa degli atti espletati

9 Modello di richiesta documentazione aziendale

1. PREMESSA

1.1 L’individuazione del

comparto e dell’ambito territoriale

Il progetto, promosso

dall’ISPESL, aveva come obiettivo primario la definizione di profili di rischio

nel comparto produttivo dei mobilifici, e la proposta di soluzioni tecniche in

grado di ridurre il rischio. L’attuazione ha conseguentemente avuto come

obiettivo la determinazione quantitativa dell’esposizione alle polveri di

legno, una valutazione sommaria dell’esposizione a rumore e un approfondito

controllo sotto il profilo della sicurezza delle macchine che costituiscono

diversi cicli del comparto produttivo dei mobilifici per descrivere i danni

correlati nella popolazione degli addetti.

La presenza sul territorio

della A.S.L. 17 di numerose aziende che

svolgono la seconda lavorazione del legno ha permesso di sviluppare

adeguatamente il progetto

Sin dalle sue fasi

iniziali è sembrato opportuno estendere le valutazioni anche al di fuori della

produzione di mobili, comprendendo in genere la produzione di manufatti in

legno. Tale scelta è stata motivata dalla presenza di diverse aziende che

producono più manufatti (ad esempio mobili e serramenti), e dal fatto che i

cicli produttivi, le tipologie di macchine utensili e i materiali impiegati

sono sostanzialmente coincidenti per le diverse lavorazioni.

1.2 Il comparto legno nel

territorio della ASL 17

Nel territorio della A.S.L. 17 la lavorazione del legno è oggi

un’evoluzione di uno dei mestieri tradizionali dell’area. E’ infatti noto come

in tale area siano storicamente fortemente rappresentate realtà produttive del

comparto mobilifici: si tratta delle cosiddette “botteghe d’arte”, ma anche di

imprese artigianali di piccola e media dimensione, che con la loro attività

interessano pressochè tutti i settori del comparto, a partire da quello

artistico (intagliatori, restauratori di mobili antichi, ecc) fino al mobile

classico (“barocco piemontese”) e moderno, con produzione, a titolo

esemplificativo, di mobili in legno massiccio, mobili artistici, mobili

rustici, arredi per bar, negozi, uffici, arredi navali, strumenti musicali: fra

queste, viene annoverata una fra le maggiori fabbriche al mondo di produzione

di arpe.

A riscontro dell’importanza del comparto mobilifici nel Saluzzese, va

fatta menzione delle numerose iniziative fieristico-culturali annualmente ad

esso dedicate (Mostra Nazionale dell’Antiquariato, Mostra Nazionale di

Arredamento, Antiquariato e Artigianato di Saluzzo). Il comparto nel complesso

conta un totale di circa 250 aziende, che occupano circa 1800 persone. Vi è una

grossa prevalenza di aziende piccole, spesso costituite dal solo titolare,

mentre le aziende con più di 20 dipendenti sono meno del 10%

1.3 Attualità

dell’iniziativa

Il

lavoro ha preso spunto dal D.Lgs. 66/2000, che entrerà pienamente in vigore il

1 gennaio 2003. Modificando il Titolo

VII del D.Lgs 626/94, relativo alla tutela dei lavoratori esposti ad agenti

cancerogeni, inserisce fra i cancerogeni le lavorazioni comportanti esposizioni

a polveri di legno duro. L’impatto di questo decreto sul comparto produttivo

della lavorazione del legno sarà certamente forte, ed occorre una accurata

gestione delle nuove problematiche introdotte dal citato decreto sia da parte

delle aziende che da parte degli organi preposti al controllo, al fine di

implementare adeguati provvedimenti di riduzione dell’esposizione senza

compromettere la solidità delle imprese operanti.

1.4 Soggetti partecipanti

|

AZIENDA SANITARIA LOCALE N. 17 - Servizio di Prevenzione e Sicurezza degli Ambienti di Lavoro (S.Pre.S.A.L.) Svolge funzioni di Prevenzione negli ambienti di lavoro nell’ambito del Dipartimento di Prevenzione dell’ASL. Ha curato le visite ispettive in materia di sicurezza e igiene del lavoro; ha adottato, quando necessario i provvedimenti prescrittivi o le disposizioni. Ha provveduto all’invio dei questionari e alla loro elaborazione; ha curato i rapporti con le associazioni di categoria. E’ responsabile della conduzione della ricerca. |

|

|

ARPA Piemonte – Dipartimento di Grugliasco, Area Tematica Ambienti di Lavoro L’ARPA svolge funzioni di tutela ambientale in materia di aria, acque, suolo e rumore in ambiente esterno. Ha partecipato al progetto per le competenze di igiene industriale in materia di sopralluoghi, campionamenti e misure, valutazione di impianti e processi produttivi. L’Area Tematica Ambienti di Lavoro ed il Laboratorio Agenti Cancerogeni hanno curato la progettazione e l’esecuzione dei campionamenti delle polveri di legno e di altri parametri chimici; i laboratori strumentali hanno effettuato le relative analisi. |

|

Servizio Sovrazonale di Epidemiologia

–SSEPI

ASL5.

L’epidemiologia è la disciplina scientifica che studia i fattori di rischio o di protezione delle malattie, la loro frequenza, la loro distribuzione e le modalità per prevenirne la diffusione.

Inoltre misura l’efficacia degli interventi di prevenzione, cura e riabilitazione dalle malattie.

Ha definito il campione di aziende da sottoporre a controllo. |

2.

PRESENTAZIONE DELL’INIZATIVA ALLE PARTI SOCIALI

Al fine di ottenere una adeguata compliance

all’iniziativa di monitoraggio nel comparto, Il Servizio di Prevenzione

e Sicurezza degli Ambienti di Lavoro dell’ASL 17 Saluzzo - Savigliano - Fossano

ha provveduto ad organizzare un apposito incontro preliminare rivolto agli

imprenditori del settore operanti sul territorio dell’ASL 17 di Saluzzo, in collaborazione con la

Confartigianato Associazione Artigiani della Provincia di Cuneo, con le principali associazioni di categoria, e le

parti sociali; tale fase è stata

infatti ritenuta indispensabile al fine di una proficua collaborazione delle

aziende nella realizzazione sia della fase preliminare, di tipo conoscitivo,

del progetto, sia delle successive fasi comprensive degli accessi in azienda su

un campione prederminato.

In occasione

dell’incontro, tenutosi a Saluzzo, sono stati preliminarmente presentati gli

attori del progetto, illustrando brevemente le funzioni istituzionali

dell’ISPESL, dei Servizi di Prevenzione e Sicurezza sul Lavoro delle ASL, del

Laboratorio Chimico Sovrazonale ARPA di Grugliasco deputato alle misurazioni

della polverosità ambientale e degli altri parametri fisico-chimici oggetto

dello studio, e del Servizio Sovrazonale di Epidemiologia (SSEPI) del quadrante

di Grugliasco.

Si è successivamente proceduto ad illustrare gli obiettivi generali, le

finalità e le fasi principali dello studio in programma, rimarcando la

necessità di ottenere la maggiore collaborazione possibile da parte delle aziende

soprattutto nella fase iniziale del progetto, consistente nella raccolta di

dati direttamente dalle aziende.

A tale scopo è

stato illustrato il contenuto di un questionario conoscitivo appositamente

predisposto, e successivamente inviato alle singole ditte (v. in allegato il

questionario in dettaglio), finalizzato ad identificare le caratteristiche

qualitative e quantitative del comparto produttivo mobilifici sul territorio

dell’ASL 17, ed a stimarne le esposizioni ai rischi presenti.

Nel corso

dell’incontro è stato illustrato in particolare lo stretto rapporto esistente

tra i motivi che hanno portato alla definizione del progetto e le novità

legislative coinvolgenti il settore, come l’entrata in vigore dal 1/1/2003 dei

valori limite per le polveri di legno definiti dal D.L.vo 66/2000, e la

classificazione delle polveri di legno duro come cancerogeni, con le importanti

implicazioni che ciò comporta sull’organizzazione della sicurezza e igiene del

lavoro a livello aziendale e con gli oneri non indifferenti da ciò derivanti in

capo ai titolari delle imprese.

Si è inoltre

sottolineata l’importanza dell’utilità di un ritorno al mondo produttivo e

imprenditoriale dei risultati dello studio, nei termini di interventi di

prevenzione attuabili nel breve e medio periodo derivanti dalla proposta di

soluzioni ai problemi riscontrati.

3. DESCRIZIONE DEL COMPARTO

3.1 PREDISPOSIZIONE E CARATTERISTICHE DEL QUESTIONARIO

In allegato 1 viene riportato il questionario che è stato inviato, successivamente all’incontro di sensibilizzazione, per mezzo posta, alle ditte operanti nel settore sul territorio dell’ASL 17, individuate sia sulla base di dati storici esistenti negli archivi del Servizio, sia del confronto dei medesimi con i database forniti al Servizio appositamente da parte delle associazioni di categoria interpellate.

Il questionario è stato definito in via preliminare in appositi incontri tra SPRESAL, Laboratorio Chimico Sovrazonale ARPA e Servizio Sovrazonale di Epidemiologia, dovendo rispondere a requisiti sia di fruibilità come materiale di elaborazione scientifica nel corso delle fasi successive del progetto, sia di accettabilità e facile compilabilità da parte delle aziende destinatarie; a tal fine nell’introduzione al questionario inviato è stato in particolare sottolineato il carattere di tipo eminentemente conoscitivo del questionario medesimo.

Sono stati individuati tre gruppi principali di dati richiesti alle aziende:

1) Dati relativi all’azienda, comprensivi di ragione sociale, generalità dei soggetti aziendali previsti dal D. L.vo 626/94 e consistenza numerica della ditta.

2) Dati relativi al ciclo produttivo, con richiesta di:

§ superficie in mq. dell’impianto produttivo

§ principali prodotti finiti dall’azienda

§ principali lavorazioni del ciclo produttivo. A tale proposito si è ritenuto opportuno, al fine di uniformare le successive elaborazioni dei dati, proporre una lista limitata di lavorazioni, includendovi quelle maggiormente significative ai fini dello studio (per rischio di esposizione ad aerodispersi e rischio di infortunio); nei casi in cui veniva indicata dalla ditta una lavorazione diversa, questa è stata assimilata alle categorie principali proposte dalla lista (es. addetto pialla = segagione; addetto carteggiatura = finizione). Per ogni tipologia di lavorazione è stata chiesta l’indicazione del numero di addetti. Qualora fossero stati effettuati autonomamente monitoraggi ambientali da parte della ditta è stato richiesto di indicarne l’anno di effettuazione.

§ Tipo di legnami utilizzati: è stato richiesto di indicare la quantità annua totale di legname utilizzato, suddivisa per tipologia di legno. Il dato è stato ritenuto utile al fine di una ripartizione nel campione tra legni “duri” e “non duri” alla luce dell’indicazione in merito proposta nell’allegato VIII del D.Lvo 626/94, come modificato dal D.Lvo 66/2000, in cui alla nota (1) si dice che un elenco di tipi di legno duro figura nel volume 62 delle monografie IARC.

§ Altre sostanze utilizzate (ausiliari, vernici, componenti,…) con indicazione del consumo annuo e del fornitore.

3) Dati relativi agli impianti produttivi comprendenti il tipo di macchine presenti in azienda, con l’indicazione della consistenza numerica in azienda di ogni tipo di macchina, dell’anno di costruzione e presenza di marcatura CE nelle singole macchine, nonché l’indicazione della presenza di impianti di verniciatura, se manuale o automatica, con o senza sistemi di abbattimento prima dell’emissione.

3.2 ELABORAZIONE DELLE INFORMAZIONI RACCOLTE

I dati risultanti dalla

restituzione al Servizio dei questionari compilati dalle aziende sono stati

elaborati tramite apposito applicativo informatico sviluppato in ambiente

Microsoft ACCESS©. Il tracciato record delle tabelle dati

viene riportato in allegato 2.

Ponendo tra loro in relazione le tabelle secondo i criteri e le procedure del database relazionale è stata elaborata l’interfaccia di inserimento dati rappresentata dalla maschera Anagrafica e dati generali di cui viene riportato in allegato 3 l’aspetto relativo ad un record vuoto. Considerata la complessità dei dati e la necessità di ricondurre specifiche voci a categorie più generali (es. tipi di vernici, ecc), particolare attenzione è stata posta nella scelta e nell’addestramento dell’operatore deputato all’inserimento dei dati.

I dati inseriti sono stati elaborati al fine di individuare le caratteristiche fondamentali, ai fini dello studio, della popolazione di ditte disponibile.

In particolare sono stati definiti i seguenti reports:

Anagrafica e dati generali, in cui vengono riportati la ragione sociale della ditta, l’indirizzo, il n° telefonico, il n° di addetti, l’oggetto della produzione, e l’avvenuta nomina del rappresentante dei lavoratori per la sicurezza.

Ditte per addetti, in cui le ditte rispondenti sono elencate in ordine decrescente per numero totale di addetti.

Ditte per classe di

addetti: le ditte sono state suddivise, in due report (v. allegato 4) per

classi di addetti (rispettivamente per classi di 5 e 10 addetti) riportando in ogni classe il numero totale

di addetti, la percentuale degli addetti in tale classe

rispetto al totale degli addetti della popolazione di ditte esaminata, e

analogamente il numero di ditte nella classe, e la percentuale delle ditte

nella classe rispetto al totale delle aziende.

Ditte per lavorazione: Le ditte sono state suddivise per tipologia di lavorazione. Gli addetti sono inoltre stati raggruppati in funzione della mansione, come indicata dall’azienda nella sezione principali lavorazioni del ciclo produttivo del questionario; ciò permette una stima approssimata della tipologia di rischio prevalente nella popolazione di lavoratori esaminata.

Ditte per tipo di legname: sono stati elencati i tipi di legname di cui le aziende avevano indicato la quantità usata, e, per ciascun tipo, le ditte sono state elencate nominativamente in ordine decrescente in relazione alla quantità annua usata; per alcuni legnami non è disponibile la quantità, in quanto la ditta ne ha dichiarato l’uso senza peraltro specificarne il quantitativo usato. Per ogni tipo di legname si è calcolata la quantità totale annua in m3 usata in tutte le ditte, e la sua proporzione rispetto alla totalità dei legnami. Nei casi in cui la ditta ha indicato la quantità in tonnellate si è proceduto alla conversione in mc sulla base del peso specifico del legname (v. allegato 5).

Tipologia di macchine: vengono elencate le macchine più rappresentate numericamente, con indicazione di quante in possesso o meno di marcatura CE

Quantità di legname lavorato e superficie dello stabilimento in rapporto al numero di addetti: il report è finalizzato all’individuazione della distribuzione di aziende in funzione della potenziale esposizione ai fattori di rischio, ivi compresa la concentrazione di maestranze nei locali di lavorazione.

I dati così ottenuti sono stati utilizzati, oltre

che per la definizione di massima della tipologia produttiva del campione di

aziende rispondenti al questionario, anche per l’individuazione e la

standardizzazione del successivo campione di aziende su cui effettuare i

sopralluoghi conoscitivi comprensivi di determinazioni analitiche sugli

aerodispersi e sugli altri fattori di rischio.

3.3

ESITI E VALUTAZIONI DI ATTENDIBILITA’

Le finalità che si intendevano raggiungere con la somministrazione di un questionario autocompilato da parte delle aziende erano da un lato l’acquisizione di dati per definire il successivo campione più ristretto di aziende in cui effettuare gli accessi, dall’altro il poter ottenere una descrizione di massima della struttura del comparto. Per quanto l’affidamento della raccolta dei dati direttamente alle aziende possa soffrire sotto certi aspetti di ovvi limiti metodologici, sulla base dei risultati ottenuti si ritiene che possa costituire un agile ed efficace strumento per una prima conoscenza del comparto e per la programmazione di interventi più mirati.

I risultati elaborati sulla base della reportistica sopra descritta sono illustrati, con l’esclusione dell’indicazione della ragione sociale delle ditte, negli allegati.

Di seguito si evidenziano alcune osservazioni che paiono maggiormente indicative in merito.

3.3.1 Distribuzione delle aziende per numero di addetti.

Il numero totale di ditte rispondenti è stato di

153, con un numero dichiarato di addetti pari a 1368.

Delle 153 ditte solo 18 (corrispondente all’11,8%

del totale) hanno un numero di addetti superiore a 20 dipendenti, con la

tipologia produttiva riportata nella seguente tabella:

Tab.3.1-Aziende con oltre 20 addetti

Come visibile le attività sono prevalentemente di produzione infissi e mobilifici, ma sono rappresentate anche attività singolari (produzione di arpe e di cofani mortuari), che rispecchiano la peculiare tradizione di alcune nicchie geografiche (Valle Varaita) del Saluzzese con un elevato livello qualitativo di specializzazione produttiva.

Analizzando la distribuzione degli addetti risulta che la maggior parte delle aziende ha un numero ridotto di dipendenti (il 62, 7 % ha meno di 5 addetti e il 74,5 % meno di 10). Per contro nelle ditte con meno di 5 addetti è impiegato il 13,2 % delle maestranze, che diventa il 21,6 % in quelle con meno di 10 addetti.

Le ditte con più di 20 addetti, che come si è detto rappresentano l’11,8% del totale, impiegano 771 addetti su 1368 e cioè il 56,4 %.

Questi dati da un lato rispecchiano la peculiare tipologia produttiva, richiamata in premessa, presente nell’area del Saluzzese (aziende prevalentemente di piccole e medie dimensioni con specifica vocazione alla produzione artigianale ed artistica), mentre dall’altro lato pongono in evidenza l’importanza di estendere l’intervento di comparto anche alle aziende più grandi, in un’ottica di bilanciamento tra risorse disponibili ai Servizi ed entità dei risultati ottenibili in termine di prevenzione, coinvolgendo con relativamente pochi interventi oltre il 50% degli addetti del settore.

3.3.2 Distribuzione delle aziende e degli addetti per tipologia di

lavorazione.

Nel grafico 3.1 viene illustrata la distribuzione della tipologia produttiva delle aziende rispondenti al questionario.

Come visibile la tipologia di produzione maggiormante rappresentata è costituita da aziende produttrici di mobili (44,4 %), seguita da produttori di altri manufatti (es. carpenteria in legno, pallets, cassette per frutta,cofani mortuari, strumenti musicali, ecc.), che incidono sul 32 % del totale; i produttori di serramenti e porte costituiscono il 23,5 % delle aziende rispondenti al questionario.

Graf.3.1- ditte per tipologia produttiva

Relativamente alla distribuzione della forza lavoro

nel comparto, come visibile dalla tabella 3.2 e dal grafico 3.2 la maggior

parte delle maestranze è addetta a lavorazioni comportanti uso di macchine o

macchine utensili, mentre, con i limiti imposti dal carattere di

autocompilazione del questionario, solo il 12,7 % sarebbe esposto ad aerodispersi

di tipo chimico (vernici); il condizionale è d’obbligo considerando da un lato

che, in mancanza di sopralluogo, non è nota l’entità della separazione fisica

tra lavoratori preposti a diverse lavorazioni, dall’altro che anche lavorazioni

di tipo meccanico (valga ad esempio la carteggiatura su superfici già

verniciate) possono esporre ad inalazione di particolato

contenente sostanze chimiche.

Tab.3.2- Numero addetti per tipologia di lavorazione

Graf.3.2- Numero addetti per tipologia di lavorazione

Pur essendo possibile che un addetto effettui più lavorazioni, il numero totale di addetti nel report ditte per lavorazione (da cui è tratta la tabella) risulta inferiore al totale di addetti del report ditte per classe di addetti (da cui sono stati desunti i dati del precedente paragrafo), in quanto il numero di addetti totali delle ditte poteva comprendere anche lavoratori impiegati in mansioni non pertinenti allo studio (impiegati, trasportatori, ecc).

3.3.3 Tipologia di legname usato

Nell’allegato 5 viene sintetizzato il report relativo alla quantità annua in m3 di legname utilizzato in totale dalle ditte rispondenti al questionario, suddivisa per tipo di legno, omettendo l’indicazione delle ragioni sociali.

Da tale report sono estrapolabili i seguenti dati, dai quali risulta che i legnami più usati sono legnami di tipo non esotico, con rappresentazione notevole, sopra i 1000 mc lavorati, sia di conifere o angiosperme (“softwood” della citata Monografia IARC 162), sia di latifoglie o gimnosperme (“hardwood” della Monografia IARC). Il pioppo e l’abete sono di gran lunga i più utilizzati.

Per contro si evidenzia come i legni esotici siano utilizzati in misura minore ( meno di 500 mc/anno, con eccezione di Ayous e Mogano).

Tab.3.3-tipo di legname per metri cubi lavorati annualmente da tutte le ditte.

Graf.3.3-Legnami utilizzati in quantità superiori a mille metri cubi/anno

A proposito della tipologia del legno in funzione della sua cancerogenicità, pare opportuno richiamare quanto affermato nella parte iniziale della citata monografia IARC (p.36) ove si precisa che “Most species are deciduous trees or hardwoods and only about 800 species are coniferous or softwoods…The terms ‘hardwood’ and ‘softwood’ refer to the species of tree and not necessarily to the hardness of the wood”. Pertanto la tabella 2 della monografia IARC non deve essere intesa come una distinzione tra legni duri e legni non duri in termini tecnologici, ma come distinzione tra conifere e latifoglie nei termini definiti dalla monografia, anche se generalmente le latifoglie sono più dense delle conifere.

Si ritiene pertanto che debba essere usata la dovuta cautela nell’uso di tale tabella in funzione della classificazione dei legni duri come cancerogeni, ai sensi dell’allegato VIII, punto 5°, del D.Lvo 626/94.

3.3.4

Tipologia di macchinari in uso

Nella tabella 3.5 sono estrapolate le macchine che le aziende hanno dichiarato essere in uso, con distinzione tra quelle marcate CE e quelle non marcate CE.

Le più rappresentate sono le seghe (a nastro e a disco), le pialle (a filo e a spessore), le toupie, le levigatrici e le troncatrici, in accordo con la già citata tipologia produttiva del settore nell’area geografica interessata dallo studio.

Considerando, come illustrato nella tabella 3.4, la differenza fra marcatura e non marcatura CE per le 10 tipologie di macchine più rappresentate (con valore superiore a 50) si nota che in tutti i casi sono più numerose quelle non marcate CE, e in 7 casi su 10 quelle non marcate CE sono più del doppio rispetto a quelle marcate.

Occorre rilevare che non per tutte le macchine le ditte hanno specificato se fosse o meno presente il marchio CE, anche se tale percentuale non appare elevata (circa il 12%).

Relativamente all’anno di produzione delle macchine, occorre precisare che non è possibile una stima adeguata circa l’anzianità del parco macchine, in quanto non si è raggiunto un numero sufficiente di rispondenti allo specifico quesito del questionario.

Tab3.4-Distribuzione della marcatura CE tra

le macchine più rappresentate nelle Aziende rispondenti al questionario

|

descrizione

Tipo di macchinario |

numero

di macchine |

marcate

CE |

non

marcate CE |

rapporto

non CE/CE |

|

Sega a nastro |

193 |

52 |

118 |

2,3 |

|

Lucidatrice o levigatrice |

163 |

51 |

90 |

1,8 |

|

Toupie |

147 |

36 |

91 |

2,5 |

|

Pialla a filo |

126 |

25 |

82 |

3,3 |

|

Sega a disco |

123 |

30 |

78 |

2,6 |

|

Troncatrice |

109 |

44 |

53 |

1,2 |

|

Pialla a spessore |

96 |

22 |

59 |

2,7 |

|

Tenonatrice |

66 |

13 |

45 |

3,5 |

|

Strettoio |

61 |

12 |

36 |

3,0 |

|

Scorniciatrice |

54 |

21 |

26 |

1,2 |

Tab.3.5- Numero di macchine

dichiarate dalle Aziende (totali, marcate, e non marcate CE)

4.

INDIVIDUAZIONE DEL CAMPIONE DI AZIENDE

Come già si accennava in precedenza, dall’esame dei questionari inviati alle aziende è emersa una discreta quantità di aziende che, pur non appartenendo unicamente al comparto produttivo dei mobilifici, hanno come oggetto la lavorazione del legno: fra queste è stato riscontrato un numero elevato di produttori di serramenti e di porte interne. Inoltre, i macchinari in uso nei mobilifici e nelle aziende produttrici di serramenti risultano sostanzialmente identici; nelle seconde vi è un maggiore utilizzo di macchine automatizzate che abbinano diverse lavorazioni (tipicamente taglio e fresatura), ma la tecnologia è simile.

Come già descritto in precedenza, hanno risposto al questionario:

68 mobilifici

23 produttori di serramenti

13 produttori di porte interne

49 produttori di altri manufatti (fra cui carpenteria in legno, pallets, cassette per frutta, cofani mortuari, strumenti musicali)

In considerazione del fatto che i mobilifici rappresentano meno del 50% delle aziende del comparto legno, e che le lavorazioni per la produzione di altri manufatti sono comunque assimilabili a quelle dei mobilifici, si è quindi deciso di estendere l’indagine, per la valutazione dell’esposizione a polveri di legno, all’intero comparto.

Dai questionari non emergono particolari differenze nei tipi di legno lavorati: si può affermare che in genere in ogni azienda vengono lavorati legni duri, legni teneri, truciolari, MDF. Non è conseguentemente possibile definire una esposizione unicamente a polveri di legno duro; il materiale lavorato è stato quindi escluso dai criteri di scelta delle aziende.

Fra le aziende rispondenti ne sono state estratte 21, secondo i criteri seguenti:

· numero di addetti: sono state identificate 4 classi:

· meno di 5 addetti: 4 aziende

· da 5 a 10 addetti: 4 aziende

· da 10 a 20 addetti: 4 aziende

· maggiori di 20addetti: 4 aziende

· tipo di produzione: all’interno di ogni classe di addetti sono state estratte aziende produttrici di mobili, di serramenti e di altri manufatti, in modo proporzionale al loro peso nella classe

· selezione casuale: fra le aziende che non hanno risposto al questionario, ma che risultano presenti nel territorio in base agli archivi a disposizione del servizio, sono state estratte 4 aziende.

· Si è infine deliberatamente inserita fra le aziende da sottoporre a monitoraggio una azienda produttrice di strumenti musicali, per via della particolare lavorazione e dell’elevato numero di addetti (78 in totale)

Si può quindi affermare che il campione di aziende prescelte è in grado di rappresentare con sufficiente chiarezza la realtà dell’intero comparto nella A.S.L. 17, e che i risultati emersi possono fornire un quadro di una situazione diffusa.

5.

DEFINIZIONE DEI FATTORI DI RISCHIO

I rischi potenziali a cui sono esposti i lavoratori dell’industria del legno sono molteplici; nella definizione di profili di rischio si è deciso di approfondire alcuni aspetti che riteniamo essere prioritari.

Esposizione

a polveri di legno e ad agenti cancerogeni

Il piano di monitoraggio dei possibili agenti chimici presenti sul luogo di lavoro ha riguardato essenzialmente le polveri di legno. Tale scelta è stata dettata da alcuni criteri:

· La citata recente modifica del titolo VII del D.Lgs. 626/94, che ha introdotto problematiche nuove nelle aziende del comparto;

· La scarsità di dati di esposizione a polveri di legno nelle falegnamerie;

· La necessità di una approfondita valutazione dello “status quo” prima dell’entrata in vigore del limite di esposizione professionale.

Nelle aziende del comparto legno sono in uso anche altre sostanze che possono essere fattore di rischio chimico, in particolare le vernici. Tuttavia, questo aspetto non è stato preso in esame, per via di alcune considerazioni:

· La verniciatura è una lavorazione relativamente poco diffusa (v. precedente tab. 3.2); numerose aziende si avvalgono di verniciatori esterni. A causa della difficile gestione dal punto di vista ambientale di un impianto di verniciatura, la tendenza a rivolgersi ad imprese terze pare in aumento;

· La produzione dei serramenti impiega ormai quasi esclusivamente vernici a base acquosa, per l’ottimo grado di protezione dagli agenti atmosferici; nella produzione dei mobili, sebbene sia ancora prevalente l’uso di vernici a base solvente (per il migliore risultato estetico) alcune aziende stanno introducendo la vernice ad acqua, con risultati soddisfacenti, e si ritiene che nei prossimi anni tale tendenza aumenterà;

· Sono stati effettuati numerosi studi sull’esposizione dei verniciatori, che si ritiene possano essere direttamente applicati all’industria del legno; ugualmente, le soluzioni tecniche per la protezione dei lavoratori sono ormai consolidate.

Rumore

Nelle aziende sottoposte a controllo sono stati effettuati rilievi fonometrici, finalizzati a quantificare il livello di esposizione equivalente all’interno degli stabilimenti. E’ stata posta particolare attenzione all’esame delle valutazioni previste dal D.Lgs. 277/91, in termini di adeguatezza della documentazione ed effettuazione dei controlli di legge.

Sicurezza

macchine

Nel comparto in esame, come verrà in seguito illustrato, le macchine costituiscono purtroppo ancora una importante causa di infortuni. Una notevole parte del lavoro è stata quindi mirata ad una attenta analisi del parco macchine installato presso le aziende, sotto diversi aspetti:

· Conformità alla normativa previgente (D.P.R. 547/55)

· Conformità alla normativa vigente (D.P.R. 459/96)

· Presenza dei dispositivi di protezione e di emergenza necessari

· Conformità alla direttiva macchine in caso di presenza del marchio CE

Ambienti di

lavoro

Le aziende sono state esaminate dal punto di vista della conformità a norme di legge per quanto riguarda l’idoneità dei locali, gli apprestamenti igienico-sanitari, i passaggi e tutti gli aspetti simili.

Non sono stati esaminati a fondo altri rischi, quali ad esempio le patologie muscolo-scheletriche, i rischi di infortunio in attività svolte al di fuori degli stabilimenti (es. al momento del montaggio dei prodotti), ed i rischi non specificamente legati al comparto legno (es. movimentazione dei carichi, uso di carrelli elevatori,…). Sebbene la consapevolezza dell’importanza di questi rischi stia crescendo, si ritiene che quelli esaminati siano i fattori di rischio preponderanti allo stato attuale.

5.1 POLVERI

DI LEGNO

5.1.1 Scelta della tecnica di campionamento

Il D.Lgs. 66/2000, fissando il valore limite d’esposizione professionale alle polveri di legno, pur non facendo esplicito riferimento ad alcuna normativa tecnica, esplicitamente dice trattarsi della frazione inalabile.

La norma UNI EN 481 definisce la frazione inalabile come “la frazione di massa delle particelle aerodisperse totali che viene inalata attraverso il naso e la bocca”.

Il campionamento della frazione inalabile deve essere conforme alla seguente convenzione: la percentuale Ei di particelle aerodisperse di diametro aerodinamico D (in micrometri) che devono essere raccolte è data da

Ei =50 [1+exp(-0.06D)]

(1)

La frazione inalabile dipende dal movimento dell’aria (velocità e direzione), dalla frequenza di respirazione e dalla via d’ingresso (naso bocca). La convezione generalmente sottostima la frazione inabile di particelle più grandi per un individuo prevalentemente rivolto verso la direzione del vento, in particolare per velocità maggiori di 4 m/s (le misure di velocità del vento, effettuate durante i campionamenti, hanno sempre fornito valori più bassi).

La curva descritta dall’equazione (1) prevede che venga campionato il 50% di particelle con diametro aerodinamico pari a 100 µm.

Nel caso delle polveri di legno occorre considerare la particolare morfologia delle particelle: sono infatti costituite da fibre difficilmente assimilabili a sfere il cui comportamento aerodinamico si ritiene diverso dalle particelle di materiale particolato disperso in ambiente. Dalle ricerche svolte, in letteratura non sono riportati studi sul comportamento aerodinamico delle fibre di legno.

Diversi studi recenti indicano come sistema adeguato di campionamento il campionatore “IOM”, costituito da una cassetta con filtro premontato, che viene pesata insieme al filtro.

I tradizionali portafiltri con grembiulino conico, utilizzati solitamente per i campionamenti di tipo personale e ambientale, paiono sottostimare le concentrazioni fino al 20-30 %.

Nel corso del presente studio non erano a disposizione del servizio campionatori IOM, ma solo tradizionali sistemi di prelievo di polveri; si sono pertanto messi a confronto, in una fase preliminare, i diversi sistemi a nostra disposizione.

Sono stati realizzati a questo scopo 44 prelievi, in tre insediamenti

produttivi, utilizzando diversi sistemi di prelievo:

Sono state, inoltre, confrontate le concentrazioni relative alla frazione inalabile e alla frazione respirabile (con ciclone in nylon).

I campionamenti erano tutti di tipo ambientale, in postazioni relativamente distanti dalle macchine, al fine di minimizzare le differenze di concentrazioni dovute alla posizione dei filtri; la durata dei campionamenti è stata di circa quattro ore, ma in alcune postazioni sono stati prelevati campioni di durata inferiore.

Si sottolinea che, trattandosi di campioni di tipo ambientale ed essendo stati realizzati al fine di comparare diverse metodologie di prelievo, i risultati possono solo in parte essere considerati indicativi dell’esposizione professionale.

Dai risultati dei campionamenti sulla frazione respirabile sono emersi dati contraddittori, essendo la concentrazione depositata sul filtro molto bassa. D’altra parte, si ritiene che la frazione da privilegiare, per il controllo dell’esposizione a polveri di legno, sia la frazione inalabile poiché siamo in presenza di un agente cancerogeno per le primissime vie respiratorie. Inoltre, fra gli scopi di questo monitoraggio è un confronto con il limite introdotto dal D.Lgs. 66/2000, che fa riferimento, appunto, alla frazione inalabile.

Alla luce dei risultati emersi dai campionamenti preliminari, si è ritenuto opportuno adottare come sistema di campionamento il portafiltri con grembiulino a cono “closed face”, che assicura una velocità d’ingresso dell’aria di circa 1,15 m/s con un flusso di 3 l/min. Questa scelta è peraltro simile a quella effettuata da altri Enti di controllo, ed utilizza il sistema di campionamento più diffuso sia presso gli Enti pubblici, che presso i laboratori privati.

Il metodo di analisi è il classico metodo gravimetrico (NIOSH 0500).

Nel corso dello studio sono stati acquisiti dall’ARPA Piemonte i campionatori IOM. Non sono stati utilizzati per nessuno fra i prelievi destinati al monitoraggio, per non modificare le condizioni di prelievo e permettere valutazioni statistiche omogenee. Tuttavia, in alcuni punti sono stati eseguiti monitoraggi in parallelo con il portafiltri “closed face” e il portafiltri IOM. I risultati non permettono considerazioni significative, in considerazione dell’esiguo numero di campioni confrontati (sei in totale). E’ tuttavia possibile osservare come il portafiltri IOM, accanto ad indubbi vantaggi in termini di ridotta manipolazione del filtro, comporti una difficoltà superiore nel raggiungimento della costanza di peso, probabilmente a causa della maggiore superficie esposta all’aria. L’utilizzo del campionatore IOM sembra quindi leggermente più complesso.

E’ in corso una attività di valutazione approfondita del funzionamento del campionatore IOM; in diverse situazioni operative, finalizzata al confronto fra le misure effettuale con il portafiltri “closed face” e lo IOM; contemporaneamente è in corso la messa a punto di un corretto metodo di condizionamento dello IOM. Questa attività non è compresa nel progetto di ricerca ISPESL.

Non si sono osservate variazioni di rilevo fra campioni della durata di tre ore e campioni di durate inferiori (fino a 90 minuti). Ovviamente, la quantità di polvere depositata sul filtro deve essere sufficiente per essere pesata con un minimo errore analitico. Al contrario, campioni della durata di tre ore nei pressi di alcune lavorazioni ad alta concentrazione di polvere (in particolare la carteggiatura) presentano un carico eccessivo di particelle, che rende difficilmente maneggevole il filtro. Si è quindi deciso di adottare tempi di prelievo di circa due ore e mezza, in presenza di lavorazioni omogenee e rappresentative delle condizioni dell’intero turno di lavoro.

Si tenga presente che, nelle aziende più piccole, gli addetti non svolgono solo mansioni di produzione, ma anche di consegna e montaggio. In alcune aziende quindi l’esposizione risulta inferiore a 40 ore/settimana.

Durante il monitoraggio delle polveri si è tenuto conto del tipo di lavorazione e delle mansioni assegnate agli addetti; trattandosi, nella maggior parte, di aziende che svolgono produzioni artigianali, non è stato possibile stabilire a priori le postazioni di prelievo, ma si è cercato, comunque, di campionare tutte le fasi di lavorazione che componevano i cicli produttivi visionati.

Tutte le aziende esaminate lavorassero in prevalenza legni classificati come “legni duri”, o materiali compositi (truciolari, MDF); talvolta anche legni “teneri” venivano lavorati in contemporanea, generando esposizioni miste. La prevalenza di legni duri è strettamente legata alle caratteristiche produttive del comparto, che fa del mobile di pregio il prodotto principale.

5.1.2 Esiti del monitoraggio

Ai fini dell’esame dei risultati, si

è suddiviso il ciclo di lavorazione delle aziende del comparto legno in tre

fasi principali:

1)

Operazioni

di preparazione pezzi: le tavole vengono tagliate (generalmente con la sega a

nastro), piallate, segate a misura (con la sega circolare) e lavorate secondo

necessità con varie macchine (toupie, fresa, pialla, tenonatrice, ecc…). I

listelli possono essere incollati, in genere con colle viniliche, per la

preparazione di pannelli. Tale fase del ciclo è stata da noi identificata col

termine falegnameria.

2)

Finitura

e montaggio: i pezzi vengono carteggiati, a mano o con levigatrici meccaniche,

ed assemblati. Alcune produzioni richiedono anche una operazione di

calibratura, vale a dire una levigatura che asporti materiale fino a

raggiungere una misura prestabilita. Questa fase del ciclo produttivo è stata

da noi identificata col termine di carteggiatura.

3)

Verniciatura:

Nelle aziende che effettuano in proprio la verniciatura, fra le diverse

applicazioni di vernice vi sono operazioni intermedie di carteggiatura; si

ritiene che le polveri prodotte in questa fase non vadano considerate come

polveri di legno, in quanto costituite essenzialmente da residui del polimero

verniciante. Tale fase del ciclo di lavorazione è stata identificata col

termine verniciatura.

Le tabelle delle pagine seguenti

riportano i risultati relativi ai monitoraggi.

Tab. 5.1-Risultati dei monitoraggi

|

DITTA |

N.CAMP. |

TIPO (A/P) |

CONCENTRAZIONE (mg/m3) |

LAVORAZIONE |

|

Ditta 1 |

1 |

P |

1,43 |

Falegnameria |

|

Ditta 1 |

2 |

A |

0,48 |

Falegnameria |

|

Ditta 1 |

3 |

P |

1,41 |

Falegnameria |

|

Ditta 1 |

4 |

P |

1,49 |

Falegnameria |

|

Ditta 2 |

1 |

A |

1,34 |

Carteggiatura |

|

Ditta 2 |

2 |

P |

10,19 |

Carteggiatura |

|

Ditta 2 |

3 |

P |

4,71 |

Carteggiatura |

|

Ditta 2 |

4 |

P |

2,87 |

Carteggiatura |

|

Ditta 2 |

5 |

P |

4,37 |

Falegnameria |

|

Ditta3 |

1 |

P |

3,48 |

Carteggiatura |

|

Ditta3 |

2 |

A |

0,22 |

Carteggiatura |

|

Ditta3 |

3 |

P |

14,16 |

Carteggiatura |

|

Ditta3 |

4 |

P |

<0,27 |

Falegnameria |

|

Ditta3 |

5 |

A |

<0,27 |

Falegnameria |

|

Ditta3 |

6 |

P |

<0,27 |

Falegnameria |

|

Ditta3 |

7 |

P |

<0,27 |

Falegnameria |

|

Ditta3 |

8 |

P |

0,63 |

Falegnameria |

|

Ditta3 |

9 |

P |

11,49 |

Verniciatura |

|

Ditta3 |

10 |

P |

20,63 |

Verniciatura |

|

Ditta4 |

1 |

P |

<0,27 |

Carteggiatura |

|

Ditta4 |

3 |

P |

17,59 |

Verniciatura |

|

Ditta4 |

4 |

P |

1,34 |

Falegnameria |

|

Ditta4 |

5 |

P |

1,18 |

Carteggiatura |

|

Ditta4 |

6 |

P |

13,10 |

Carteggiatura |

|

Ditta5 |

1 |

A |

1,49 |

Falegnameria |

|

Ditta5 |

2 |

P |

2,74 |

Carteggiatura |

|

Ditta5 |

3 |

P |

1,90 |

Falegnameria |

|

Ditta5 |

4 |

P |

2,57 |

Verniciatura |

|

Ditta5 |

5 |

P |

5,33 |

Falegnameria |

|

Ditta6 |

1 |

A |

0,80 |

Falegnameria |

|

Ditta6 |

2 |

A |

0,82 |

Carteggiatura |

|

Ditta6 |

3 |

P |

3,80 |

Carteggiatura |

|

Ditta6 |

4 |

P |

1,55 |

Carteggiatura |

|

Ditta6 |

5 |

P |

1,82 |

Falegnameria |

|

Ditta6 |

6 |

P |

1,57 |

Falegnameria |

|

Ditta7 |

1 |

A |

1,09 |

Falegnameria |

|

Ditta7 |

2 |

P |

1,34 |

Falegnameria |

|

Ditta7 |

3 |

P |

1,31 |

Falegnameria |

|

Ditta8 |

1 |

A |

1,27 |

Falegnameria |

|

Ditta8 |

2 |

A |

1,24 |

Carteggiatura |

|

Ditta8 |

4 |

P |

1,20 |

Carteggiatura |

|

Ditta8 |

5 |

A |

0,81 |

Falegnameria |

Tab. 5.2- Risultati dei

monitoraggi

|

DITTA |

N.CAMP. |

TIPO (A/P) |

CONCENTRAZIONE (mg/m3) |

LAVORAZIONE |

|

Ditta9 |

1 |

A |

0,43 |

Falegnameria |

|

Ditta9 |

2 |

A |

0,65 |

Falegnameria |

|

Ditta9 |

3 |

P |

0,73 |

Falegnameria |

|

Ditta9 |

4 |

P |

<0,27 |

Falegnameria |

|

Ditta9 |

5 |

P |

0,27 |

Falegnameria |

|

Ditta10 |

1 |

P |

0,41 |

Falegnameria |

|

Ditta10 |

2 |

P |

0,40 |

Falegnameria |

|

Ditta10 |

3 |

A |

0,19 |

Falegnameria |

|

Ditta11 |

1 |

A |

0,38 |

Falegnameria |

|

Ditta11 |

2 |

A |

1,34 |

Carteggiatura |

|

Ditta11 |

3 |

P |

0,93 |

Falegnameria |

|

Ditta11 |

4 |

P |

1,79 |

Carteggiatura |

|

Ditta11 |

5 |

A |

1,10 |

Verniciatura |

|

Ditta11 |

6 |

P |

1,53 |

Carteggiatura |

|

Ditta11 |

7 |

P |

1,39 |

Falegnameria |

|

Ditta11 |

8 |

P |

1,38 |

Carteggiatura |

|

Ditta11 |

9 |

P |

5,90 |

Verniciatura |

|

Ditta12 |

1 |

A |

0,97 |

Carteggiatura |

|

Ditta12 |

2 |

A |

0,16 |

Carteggiatura |

|

Ditta12 |

3 |

A |

0,34 |

Falegnameria |

|

Ditta12 |

4 |

P |

0,74 |

Carteggiatura |

|

Ditta12 |

5 |

P |

8,00 |

Carteggiatura |

|

Ditta12 |

6 |

P |

0,73 |

Falegnameria |

|

Ditta12 |

7 |

P |

0,57 |

Falegnameria |

|

Ditta12 |

8 |

P |

0,38 |

Falegnameria |

|

Ditta12 |

9 |

P |

0,39 |

Carteggiatura |

|

Ditta12 |

10 |

P |

0,43 |

Carteggiatura |

|

Ditta12 |

11 |

P |

7,55 |

Carteggiatura |

|

Ditta12 |

12 |

A |

0,74 |

Carteggiatura |

|

Ditta13 |

1 |

P |

0,77 |

Falegnameria |

|

Ditta13 |

2 |

P |

2,48 |

Falegnameria |

|

Ditta13 |

3 |

A |

0,81 |

Falegnameria |

|

Ditta13 |

4 |

A |

0,67 |

Falegnameria |

|

Ditta13 |

5 |

A |

0,77 |

Falegnameria |

|

Ditta14 |

1 |

P |

1,37 |

Falegnameria |

|

Ditta14 |

2 |

A |

0,45 |

Falegnameria |

|

Ditta15 |

1 |

A |

1,42 |

Carteggiatura |

|

Ditta15 |

2 |

A |

0,61 |

Falegnameria |

|

Ditta15 |

3 |

P |

1,32 |

Carteggiatura |

|

Ditta15 |

4 |

P |

2,35 |

Falegnameria |

|

Ditta15 |

5 |

P |

3,24 |

Carteggiatura |

|

Ditta15 |

6 |

P |

5,12 |

Verniciatura |

|

Ditta16 |

1 |

P |

1,48 |

Falegnameria |

|

Ditta16 |

2 |

A |

0,39 |

Falegnameria |

|

Ditta17 |

1 |

A |

0,36 |

Falegnameria |

|

Ditta17 |

2 |

P |

2,56 |

Carteggiatura |

Tab. 5.3-Risultati dei

monitoraggi

|

DITTA |

N.CAMP. |

TIPO (A/P) |

CONCENTRAZIONE (mg/m3) |

LAVORAZIONE |

|

Ditta18 |

1 |

A |

0,63 |

Carteggiatura |

|

Ditta18 |

2 |

P |

1,96 |

Carteggiatura |

|

Ditta18 |

3 |

P |

2,65 |

Falegnameria |

|

Ditta19 |

1 |

A |

2,04 |

Falegnameria |

|

Ditta19 |

2 |

P |

8,93 |

Falegnameria |

|

Ditta20 |

1 |

P |

1,04 |

Falegnameria |

|

Ditta20 |

2 |

P |

0,99 |

Carteggiatura |

|

Ditta20 |

3 |

P |

1,04 |

Falegnameria |

|

Ditta20 |

4 |

P |

1,08 |

Carteggiatura |

|

Ditta20 |

5 |

A |

<0,27 |

Falegnameria |

|

Ditta20 |

6 |

P |

0,95 |

Falegnameria |

|

Ditta20 |

7 |

A |

0,92 |

Verniciatura |

|

Ditta21 |

1 |

A |

0,52 |

Carteggiatura |

|

Ditta21 |

2 |

A |

0,51 |

Carteggiatura |

|

Ditta21 |

3 |

P |

0,52 |

Carteggiatura |

|

Ditta21 |

4 |

P |

1,00 |

Carteggiatura |

|

Ditta21 |

5 |

P |

0,51 |

Carteggiatura |

|

Ditta21 |

6 |

P |

0,50 |

Carteggiatura |

|

Ditta21 |

7 |

P |

0,52 |

Verniciatura |

|

Ditta21 |

8 |

A |

0,56 |

Carteggiatura |

|

Ditta21 |

9 |

A |

0,52 |

Falegnameria |

|

Ditta21 |

10 |

A |

0,53 |

Falegnameria |

|

Ditta21 |

11 |

P |

0,53 |

Falegnameria |

|

Ditta21 |

12 |

P |

0,53 |

Falegnameria |

|

Ditta22 |

1 |

A |

<0,27 |

Falegnameria |

|

Ditta22 |

3 |

A |

0,36 |

Carteggiatura |

|

Ditta22 |

5 |

A |

0,18 |

Carteggiatura |

|

Ditta22 |

7 |

A |

0,18 |

Falegnameria |

|

Ditta22 |

9 |

A |

0,28 |

Falegnameria |

|

Ditta22 |

11 |

A |

0,31 |

Falegnameria |

|

Ditta22 |

12 |

A |

0,65 |

Carteggiatura |

|

Ditta22 |

13 |

A |

0,36 |

Falegnameria |

|

Ditta22 |

1 |

A |

<0,27 |

Falegnameria |

|

Ditta22 |

3 |

A |

0,77 |

Falegnameria |

|

Ditta22 |

5 |

A |

<0,27 |

Falegnameria |

|

Ditta22 |

7 |

A |

0,63 |

Falegnameria |

|

Ditta22 |

9 |

A |

0,86 |

Falegnameria |

|

Ditta22 |

11 |

A |

1,77 |

Falegnameria |

|

Ditta22 |

12 |

A |

1,22 |

Falegnameria |

|

Ditta23 |

1 |

A |

0,70 |

Falegnameria |

|

Ditta23 |

5 |

A |

0,74 |

Falegnameria |

|

Ditta23 |

10 |

A |

0,99 |

Falegnameria |

|

Ditta23 |

11 |

A |

2,24 |

Falegnameria |

|

Ditta23 |

15 |

A |

2,21 |

Carteggiatura |

|

Ditta23 |

1 |

A |

0,71 |

Falegnameria |

|

Ditta23 |

6 |

A |

0,93 |

Falegnameria |

5.1.3. Esame dei risultati analitici

La tabella

riportata nelle pagine precedenti raccoglie i dati grezzi relativi ai

campionamenti effettuati. In totale, sono stati eseguiti 134 prelievi, di cui

60 campioni d’area (ambientali) e 74 personali. Quattro campioni sono stati

annullati. I campioni con concentrazione inferiore ai limiti di sensibilità

sono stati considerati, nelle valutazioni statistiche, pari al limite stesso.

Una prima valutazione

sommaria riguarda il rispetto del valore limite di legge di 5 mg/mc: 12

campioni personali (il 16.2% dei campioni personali) superano il limite di

legge. Ripartendo i campioni in classi di concentrazione, la percentuale di

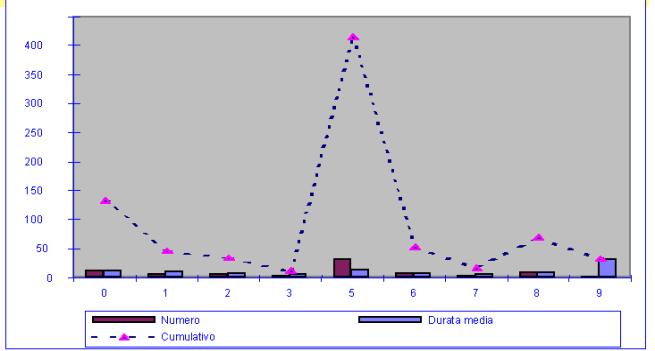

occorrenza può essere evidenziata nella tabella e nel grafico seguenti:

|

|

Tab. 5.4

Grafico 5.5

Sono stati utilizzati come

valori limite delle classi:

-

il

TLV-TWA ACGIH per le polveri di legno duro (1 mg/mc);

-

il

valore di 2 mg/mc, presente in due studi:

·

è

proposto dalla “Task force Assessorato alla Sanità Regione Emilia Romagna, sottogruppo

Legni duri” come valore per l’adozione dell’opzione semplificata della

valutazione di conformità;

·

è

indicato come “valore tecnicamente raggiungibile” in grado di proteggere dalla

riduzione della clearance naso-ciliare (2 mg/mc), da A. Innocenti.

-

il

valore limite del D.Lgs 66/2000 (5 mg/mc).

Emerge dal grafico come le esposizioni personali

siano in genere superiori a quelle ambientali, indice probabilmente di una

rapida deposizione delle polveri nei dintorni delle postazioni di lavoro.

Il confronto con il TLV-TWA

appare preoccupante: solo il 36,5 % dei campioni personali ha una

concentrazione inferiore, ed anche più del 20% dei campioni ambientali risulta

superiore.

Come detto in precedenza, il

ciclo di lavorazione può essere diviso nelle tre fasi principali di

falegnameria, levigatura e carteggiatura dopo la verniciatura (definita nelle

tabelle e nei grafici come “verniciatura”). E’ possibile analizzare i valori

medi, minimi, massimi e le deviazioni standard per ognuna delle lavorazioni. Un

maggiore dettaglio (ad esempio l’esposizione per gli addetti ad una particolare

macchina) risulta poco rappresentativo per la valutazione, in quanto spesso

durante il turno la medesima persona svolge numerose lavorazioni diverse. Per

lo stesso motivo, un livello di dettaglio superiore nella valutazione dei risultati è difficile da raggiungere.

La tabella ed il grafico seguente riassumono i risultati ottenuti.

|

|

Tab. 5.6

Graf. 5.7

Emerge con evidenza che le

lavorazioni più critiche sono quelle che implicano la carteggiatura, e generano

quindi polveri di diametro nettamente inferiore rispetto a quelle generate

dagli utensili meccanici delle macchine da falegnameria. Inoltre, la posizione

dell’operatore durante la carteggiatura è in genere più vicina al punto di

generazione delle particelle di quanto non lo sia per le macchine utensili.

La deviazione standard ha

valori relativamente elevati, indicando una grossa differenziazione fra le

diverse aziende prese in esame.

Anche la lavorazione di

falegnameria ha un valore medio che supera di quasi il 50% il TLV-TWA, con un

valore massimo di 8.93 mg/mc, quindi abbondantemente superiore al limite di

legge. Questo significa che comunque tutte le lavorazioni possono essere fonte

di rischio di elevate esposizioni.

Come già descritto in

precedenza, le aziende sono state estratte utilizzando come criteri il numero

di dipendenti e il tipo di produzione. Alcune considerazioni interessanti

emergono analizzando i dati delle concentrazioni suddivisi per il numero degli

addetti e per le lavorazioni effettuate, che sono riassunti nella tabella 5.8 e

nel grafico 5.9 (pagina successiva).

Le linee colorate

corrispondono alle tre classi di concentrazione individuate in precedenza

(1,2,5 mg/mc).

Non è stata inserita nelle

statistiche la lavorazione di carteggiatura dopo la verniciatura, a causa del

ridotto numero di campioni per ogni gruppo (inferiore a quattro).

Dai dati emerge che le

aziende più grosse presentano valori di esposizione minori, con un valore medio

per la lavorazione di falegnameria di soli 0.68 mg/mc per i campioni personali,

e di 2.75 mg/mc per la carteggiatura.

Anche le aziende con meno di

5 addetti presentano valori relativamente inferiori, mentre le classi

intermedie hanno le concentrazioni più elevate.

Si ritiene che questo

andamento sia legato alle maggiori possibilità di investimenti tipiche delle

grandi aziende, e viceversa alla ridotta produzione nelle aziende più piccole.

Tab. 5.8

|

|

Grafico 5.9

|

|

Risulta invece di difficile

interpretazione la analisi delle concentrazioni medie per tipologia di prodotto

(media di tutte le lavorazioni), riportata nel grafico che segue:

|

|

Grafico 5.10

Si nota come il rapporto fra

concentrazioni ambientali e personali sia piuttosto variabile, sebbene le

tecniche e la macchine utilizzate siano concettualmente simili

indipendentemente dal prodotto finito.

E’ verosimile che la differenza nel numero di dati validi

appartenenti ad ogni categoria incida sul valore medio; tuttavia, va osservato

che l’operazione di levigatura nell’industria dei serramenti viene svolta in

modo pressoché automatico, attraverso macchine calibratrici.

Mentre il valore di concentrazione ambientale superiore rispetto

all’industria del mobile può essere spiegato con l’elevata quantità di materiale

lavorato, probabilmente l’assenza quasi totale della carteggiatura manuale

contribuisce ad abbassare il valore medio dei campioni personali.

Si ritiene, in merito a

questo aspetto, che l’efficienza dei sistemi di aspirazione incida

sull’esposizione più che non la tipologia del prodotto lavorato; ovviamente, il

buon funzionamento delle aspirazioni è legato in minima parte al manufatto

prodotto ed è molto variabile in tutti i settori produttivi esaminati.

In conclusione, si può

quindi affermare che:

§

i

valori di concentrazione misurati risultano nettamente elevati se comparati con

il TLV-TWA dell’ ACGIH;

§

In

numerosi casi il limite di legge di 5 mg/mc viene superato;

§

La

lavorazione più critica è la carteggiatura, sia per la granulometria delle

particelle generate, sia per la posizione dell’operatore che esegue le

operazioni;

§

Anche

le lavorazioni di falegnameria, sebbene generino particelle più grossolane,

possono comportare esposizioni elevate;

§

Nelle

aziende di grandi dimensioni si osservano concentrazioni relativamente basse

rispetto agli altri gruppi di aziende;

§

Anche

nelle aziende di piccole dimensioni le concentrazioni sono inferiori a quelle

medie; inoltre, come già osservato, l’esposizione non sempre è di 40 ore alla

settimana, essendo comprese nelle mansioni anche la consegna, il montaggio, i

sopralluoghi etc.

§

Non

si osservano variazioni di rilievo sulla base della tipologia di prodotto, ad

eccezione dei campioni di tipo personale nella produzione dei serramenti, che

presentano valori inferiori rispetto agli altri gruppi.

5.2 RUMORE

5.2.1

Scelta della metodologia di monitoraggio

In

fase di sopralluogo, circa il 60% delle aziende sono state oggetto di

monitoraggio fonometrico al fine di evidenziare il livello di rumore

equivalente presente all’interno dell’insediamento produttivo, distinguendo le

postazioni di lavoro occupate dai lavoratori, le mansioni, le macchine

utilizzate; le misurazioni sono state eseguite con l’ausilio di apposita

strumentazione in classe 1 secondo la Norma IEC 651 con indicatore di

sovraccarico, ovvero con l’impiego del fonometro integratore Bruel & Kjaer

modello 2230 e del registratore di livello Bruel & Kjaer modello 2237,

opportunamente tarati, ed effettuate secondo quanto stabilito dall’articolo 40

– comma 2° del D. Lgs. 277/91 – Allegato VI° - CRITERI PER LA MISURAZIONE DEL

RUMORE

|

|

5.2.2 Esiti dei monitoraggi

Le misurazioni fonometriche

hanno evidenziato che i lavoratori, operanti nel comparto mobilifici, sono

esposti ad un livello equivalente che di norma si aggira tra gli 87 ed i 93

dBa, con valori di picco che a volte raggiungono i 103.5 dBa; nella fattispecie

coloro i quali sono addetti alle macchine utensili tradizionali (pialla a filo,

pialla a spessore, toupie, tenonatrice, sega a nastro, scorniciatrice, etc.),

risultano esposti ai livelli più elevati di rumorosità.

Tuttavia, mediante misure tecniche,

organizzative e procedurali da parte dei datori di lavoro, il livello di

esposizione quotidiana personale di un lavoratore al rumore (Lep,d), di norma,

nelle condizioni più gravose, risulta compreso tra gli 85 ed i 90 dBa.

Le ditte monitorate hanno

palesato una sostanziale conformità alla normativa di Legge vigente,

relativamente alla documentazione - certificazione cartacea riferita al D.Lgs.

277/91 (le valutazioni del rischio rumore erano state effettuate, le

rimisurazioni strumentali rieffettuate a cadenza almeno quadriennale, tenuto

conto del degrado delle macchine, dell'evoluzione tecnologica e della

variabilità dei cicli di lavoro).

![]()

![]()

5.3 SICUREZZA

MACCHINE

La finalità del Progetto Regionale

“Polveri Legno”, dal punto di vista prevenzionale ha privilegiato, da parte del

S.Pre.S.A.L., un approccio metodico al fine di palesare le situazioni di

pericolo determinate dalla condizione manutentiva, strutturale e logistica

delle macchine utensili in asservimento agli insediamenti produttivi

monitorati.

Tale intervento ha evidenziato come le

macchine utensili visionate non risultassero conformi alla normativa di Legge

vigente, indipendentemente dalla presenza di marchio CE o meno.

|

|

5.3.1

Scelta della metodologia di monitoraggio

Come già specificato

precedentemente, sulla base dei risultati del questionario conoscitivo è stato

scelto un campione significativo di 24 aziende, selezionato in base al numero

di addetti e al tipo di produzione. Nel corso della ricerca, a seguito degli accessi

effettuati presso tali aziende, sono state tra l’altro verificate dal personale

tecnico ispettivo dello SPreSAL di Saluzzo la tipologia e le caratteristiche

tecnico-costruttive delle macchine da legno presenti in azienda.

5.3.2 Esiti dei monitoraggi

I controlli effettuati

presso le 24 aziende estrapolate hanno evidenziato una notevole carenza

antinfortunistica, relativamente alle condizioni in cui si trovava il parco

macchine in dotazione ai singoli insediamenti produttivi, ovvero su 269

macchine utensili per la lavorazione del legno controllate (siano queste

marcate CE che non), 53 di queste hanno palesato violazioni alle norme di

sicurezza di legge vigente.

Delle 269 macchine utensili per la lavorazione del

legno controllate, 204 non erano marcate CE.

Per quanto concerne la totalità

delle macchine utensili per la lavorazione del legno, visionate in fase di

monitoraggio, costruite antecedentemente alla Direttiva Macchine – D.P.R.

459/96, 42 di queste hanno evidenziato violazioni alla normativa previgente

(D.P.R. 547/55), relativamente al rischio di contatti con organi di

trasmissione del moto, organi lavoratori, e rischio elettrocuzione.

Nella fattispecie gli articoli di Legge violati, per

quanto riguarda le attrezzature, le macchine e gli impianti, sono stati i

seguenti: